某船轴系校中状态及艉轴轴承磨损的影响分析

2014-06-27,

,

(海军工程大学 a.总师办;b.动力工程学院,武汉 430033)

推进轴系是船舶动力装置的重要组成部分,主要由艉轴、中间轴、推力轴、传动装置、艉管轴承、推力轴承、中间轴承、联接法兰等组成,其作用是将主机发出的转矩传递给螺旋桨,同时又将螺旋桨所产生的轴向推力通过推力轴承传至船体,从而推动船体前进。由此可见推进轴系的重要作用[1]。良好的轴系校中可使得轴系性能优良,提高船舶的快速性,降低轴系振动和噪声,可以改善轴承支承环境,合理分配各轴承负荷,减少轴承磨损,提高轴系传递功率。通过模拟轴系的校中状态并结合实测来分析各轴承的负荷和磨损情况,为轴系检测修理提供理论的参考。

1 某船轴系校中分析

1.1 推进轴系模型

某船为双轴系。轴系校中计算需要对该轴系的实际物理模型简化成能用于计算的模型,故将轴系视作放置在刚性铰链上的连续梁,对计算中所涉及的轴自重、作用在轴系上的载荷、外力及支反力的着力点等要素进行处理[2-3]。

该船轴系的艉轴承采用水润滑的方式。其左舷推进轴系布置见图1,该轴系包括螺旋桨、1个艉轴,3个中间轴、1个推力轴。艉轴由托架轴承(1#)、艉管后轴承(2#)、艉管前轴承(3#)3个轴承支撑,中间轴由中间轴承(4#、5#)支撑,推力轴由2个推力轴承(6#、7#)支撑。艉轴与中间轴通过半联轴节连接,各中间轴之间、中间轴与推力轴之间通过法兰连接。右舷推进轴系布置见图2,该轴系包括螺旋桨、1个尾轴,6个中间轴(从船艏至船艉分别标示为1#、2#、3#、4#、5#、6#)、一个推力轴。艉轴由托架轴承(1#)、艉管后轴承(2#)、艉管前轴承(3#)3个轴承支撑,各中间轴分别由中间轴承(4#、5#、6#、7#、8#、9#)支撑,推力轴由推力轴承(10#、11#)支撑。艉轴与中间轴通过半联轴节连接,各中间轴之间、中间轴与推力轴之间通过法兰连接。螺旋桨均为定距螺旋桨。

图1 左轴系布置示意

图2 右轴系布置示意

1.2 由轴承负荷推导轴承变位的原理

对于有n个轴承的轴系而言,欲求出轴承的最佳位移量和负荷,是一个具有线性约束的最优化问题,亦即在满足约束集的前提下,对所有给定的目标函数求极小值(或极大值)。因此,可以将求轴系各轴承的位移及负荷的最佳值问题处理成标准型的“线性规划”问题进行求解。在轴承变位情况下,轴承的负荷为

R=R0+AD

(1)

式中:R0——直线状态下轴承的负荷;

R——轴系各个轴承的负荷,

R={R1,R2,…,Rn}T;

A——轴承负荷影响系数矩阵(n×n)对称矩阵;

D——轴系各个轴承的变位,

D={D1,D2,…,Dn}T;

n——轴承个数。

以轴系所要达到的负荷状态RT作为目标,计算该轴系状态下的轴承最佳位移量DT。

RT=R0+ADT

(2)

则直线状态的负荷与目标负荷状态的差为

ΔR=RT-R0=ADT

(3)

则轴承最佳位移量为

DT=A-1ΔR

(4)

轴承负荷影响系数A,是指轴系中某一轴承位移一个单位量时,所造成该轴承及其余轴承上负荷的变化量。当轴系中任一轴承或几个轴承产生位移(变位)时,将造成轴系附加弯曲变形,从而在轴承上引起附加负荷,且这些附加负荷的大小及方向与轴承位移量的大小及方向有关;当不考虑支承及油膜刚性时,这些附加负荷与轴承的位移量成线性关系[4-6]。根据该轴系计算模型,利用三弯矩法计算该轴系左右舷推进轴系各轴承负荷影响系数,见表1,右轴略。

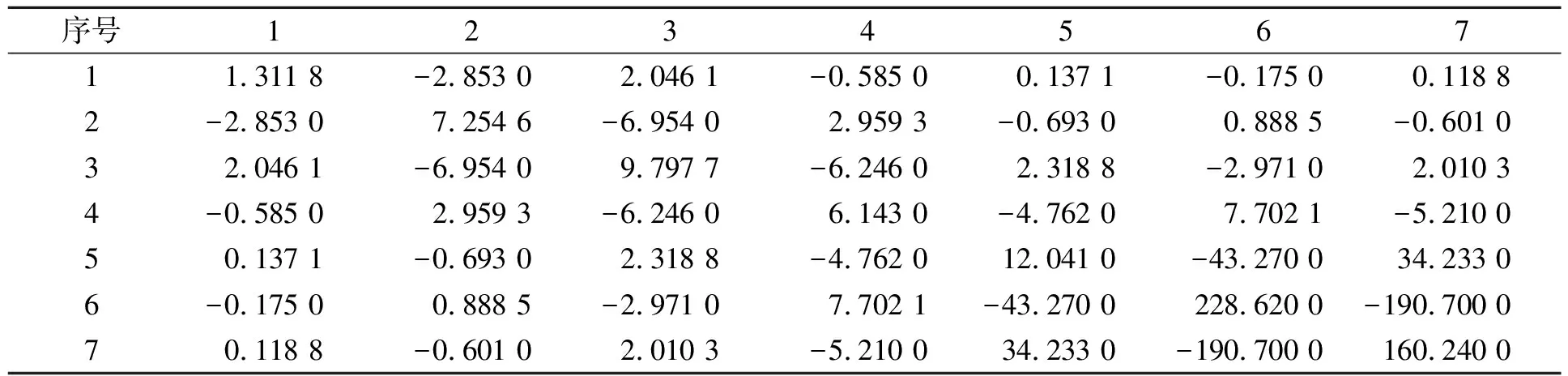

表1 轴承负荷影响系数 kN

对表1的分析如下。

1)艉轴架轴承的垂向变位(即轴承中心线高于或低于理论中心线一定值)对自身负荷的影响较小,对艉管后、前轴承相对影响较大,对中间轴承影响很小。当艉轴架轴承垂向变化时,如轴承磨损、支架刚度变化、轴承中心线位置低于理论中心线等,均会导致艉管后轴承负荷的增加。

2)艉管后轴承的垂向变化对自身影响很大,垂向每抬高或降低1 mm,其负荷将增加或减小7.25 kN,同时,使艉管前轴承负荷减小或增加约6.95 kN;同时,使6#中间轴承有一定的增加或减小;对其他中间轴承及推力轴承影响较小。

3)同理,艉管前轴承的垂向变化对自身影响也更大,每抬高或降低1 mm,其负荷将增加或减小约9.798 kN,同时,使艉管后轴承负荷减小或增加约6.95 kN;同时,使6#中间轴承负荷减小或增加约2.9 kN;对5#中间轴承有一定影响,对其他中间轴承及推力轴承影响较小。

4)其他中间轴承的垂向位移的变化对艉轴管轴承影响相对较小,右轴情况类似。

2 轴系各校中状态计算

根据已建立的轴系模型,利用三弯矩法对该船推进轴系进行直线校中计算,其结果见表2、表3。该船轴系若采用直线校中方法进行轴系安装,则由表2和表3中可见以下结果。

1)轴承比压均满足要求,艉轴架轴承比压较大,达到0.382 MPa,但小于赛龙轴承允许比压0.5 MPa,可正常安全运行。

2)艉轴架轴承支承点截面处的转角为5.06×10-4rad(左舷)、5.13×10-4rad(右舷)均超过规范值3.5×10-4rad,更不满足ABS、DNV、GL、BV等船级社3.0×10-4rad的标准。

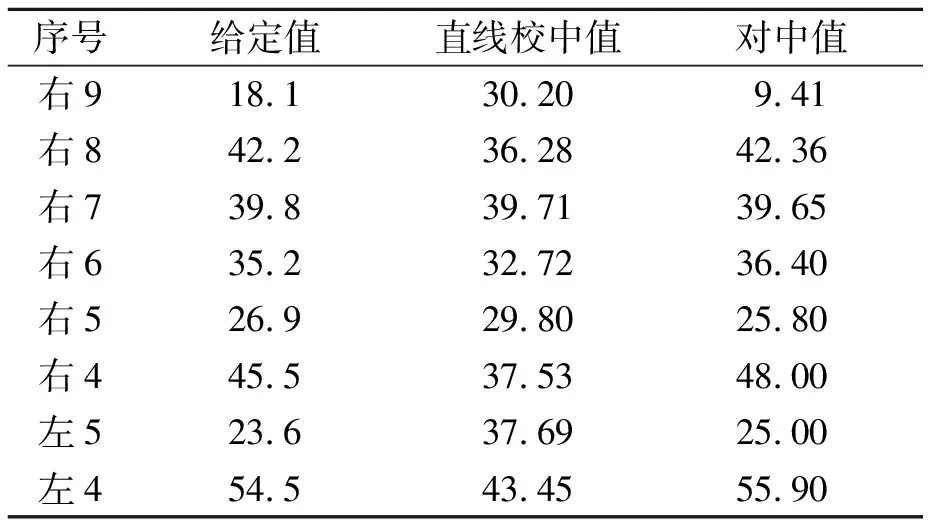

为进一步研究该轴系的校中状态,计算该船在轴系中间轴承给定计算值时轴系状态。根据轴系校中的一般方法,假定艉管装置中心线为理论直线,即将艉轴放在理论中心线上,其艉轴架轴承、艉管后轴承、艉管前轴承的变位为零,利用轴承变位原理计算出给定负荷下中间轴承、推力轴承的垂向位置,模拟给定轴系轴承负荷[7-9]。从模拟给定计算值与直线校中计算负荷比较可知,通过调整中间轴承的垂向位置,对艉管轴承的负荷影响不大,这是轴系结构特征所决定的。给定计算值与直线校中计算结果比较见表4。

表2 左轴系直线校中结果

表3 右轴系直线校中结果

表4 各中间轴承给定轴承负荷与直线校中计算负荷比较表 mm

可以看出各中间轴承负荷稍有差异,并不完全相同,可初步判断该船轴系可能不是采用直线校中方法进行安装,但也有可能其在直线校中时考虑了其船体结构变形。

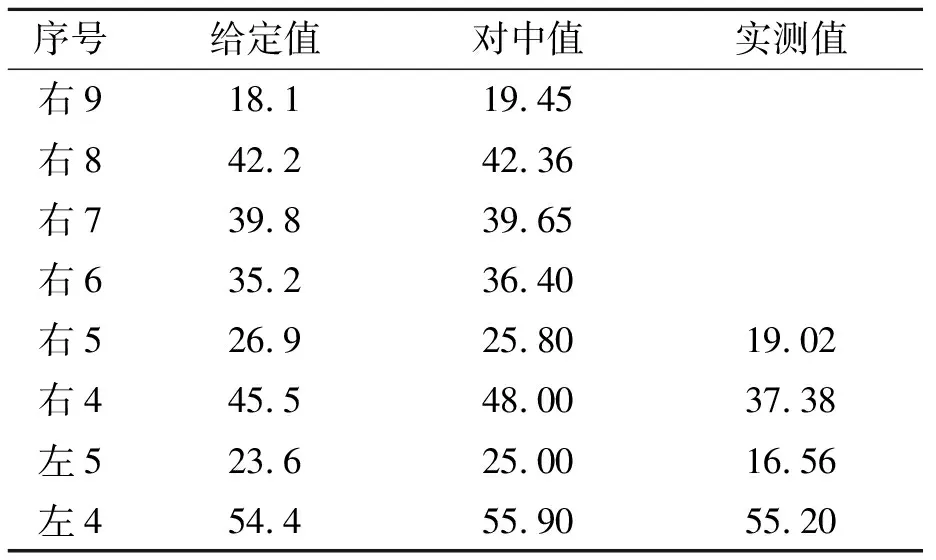

为探究该船轴系校中时是否考虑船体变形,进一步计算分析该船轴系在原始安装对中中间轴承负荷值时的轴系状态,并与实测负荷进行比较分析,其各负荷值见表5。

表5 3种状态轴承负荷比较 mm

从表5可知原始安装对中中间轴承负荷值与理论给定值也不尽相同,说明原始安装对中安装与理论计算轴系是有区别的。根据上述假设与方法,进行轴系原始安装对中状态模拟和实际轴系安装状态模拟。为模拟轴承实际载荷,其轴承的垂向位置略有不同,左轴系原始安装对中状态与给定值的变位差别不大,但右轴系原始安装对中状态与计给定值的变位差别较大,见表6,说明右舷船体可能存在较大的船体变形,对中间轴承负荷的影响较大。

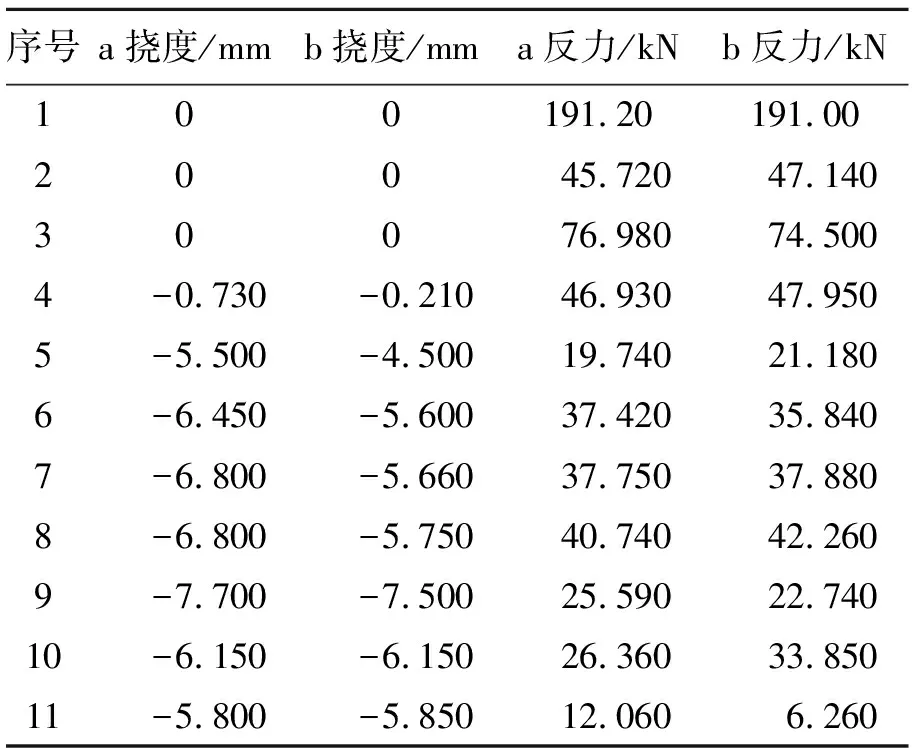

表6 实际轴系状态(a)与原始对中状态(b)对比表(右轴系)

3 原因分析

3.1 艉轴轴承磨损状态模拟

根据该船轴承磨损测试资料,计算中取其平均值,并考虑其安装间隙,轴承的实际垂向最大变位见表7。

表7 各种情况下艉轴轴承间隙及计算变位 mm

在原始对中模拟计算的基础上,考虑艉轴架轴承单个磨损及艉轴3个轴承同时磨损两种状态,进行轴系轴承负荷计算,其计算结果与原始对中情况轴承负荷进行对比,见表8和表9。

1)艉轴轴承处于磨损状态时,艉轴架轴承负荷相对减小,艉轴架轴承磨损越大,其负荷越小。

表8 3轴承磨损状态(c)与艉轴架轴承单个磨损状态(d)(左轴系)

表9 3轴承磨损状态(c)与艉轴架轴承单个磨损状态(d)(右轴)

2)艉轴轴承处于磨损状态时,艉轴管后轴承负荷增加,且当艉轴架轴承磨损越严重,其负荷增加越大。

3)艉轴轴承处于磨损状态时,艉轴管前轴承负荷减小,且当艉轴架轴承磨损越严重,其负荷减小程度也越大。

4)艉轴轴承处于磨损状态时,左4和右4中间轴承负荷明显增大;但艉轴架轴承的磨损加大,对左4和右4中间轴承负荷有一定影响,但明显小于艉轴轴承同时磨损带来的负荷影响。

5)艉轴轴承处于磨损状态或艉轴架轴承处于最大磨损状态时,对其他中间轴承的负荷影响相对较小。

3.2 艉轴磨损分析

从计算结果可看出:艉轴架轴承的过快磨损可能会导致艉轴管后轴承的磨损加剧,如果安装时低于理论中心线或艉轴管中心线也会导致艉轴管后轴承负荷的增加,加剧艉轴管后轴承的磨损,艉管前轴承的负荷均远大于艉轴管后轴承的负荷。但从轴承实际检测磨损情况看,艉轴管前轴承的磨损均小于艉轴管后轴承,且艉轴管前后轴承长度一样。从理论计算结果来说,艉轴管前轴承应该比艉轴管后轴承磨损严重,由此可判断,有可能存在艉轴管前轴承负荷偏小的情况。综合上述各状态计算模拟,该船艉轴轴承磨损的主要原因如下。

1)艉轴架轴承的磨损主要是艉轴架轴承的比压过大以及艉轴架轴承支点处转角过大所致。据前面假设和分析,该船左右轴艉轴架轴承实际负荷均在191 kN左右,其轴承计算比压在0.383 MPa左右,相比行业公认的赛龙轴承允许比压0.50 MPa应当比较接近。但与其他船比较,其比压远远超过其他船的实际使用比压0.224 MPa。

2)该船艉轴架轴承支点处转角达5.03×10-4rad,远远大于3.0×10-4rad的行业标准,也超过其他船该支点处的转角3.95×10-4rad,加大了轴承的局部比压,造成轴承磨损加快。采用倾斜轴承方法,斜度为0.4 mm/m,轴承支点处转角几乎为零,说明轴系与轴承的接触更加均匀。故该艉轴轴架应采取轴承倾斜或斜镗孔方法,使其支点处转角小于3.0×10-4rad。

3)艉轴管后轴承磨损的主要原因也是由于其负荷过大。计算模拟和实测表明该船艉轴管后轴承模拟计算负荷均在45~48 kN之间,艉轴管前轴承计算负荷在75~83 kN之间,艉轴管后轴承的比压在0.18 MPa左右,艉轴管前轴承的比压在0.30 MPa左右,相对合理,且应当是艉轴管前轴承的磨损应比艉轴管后轴承严重。而实测的结果是艉轴管后轴承磨损比前轴承磨损更加严重。实际上艉轴管后轴承负荷远大于艉轴管前轴承负荷,说明艉轴架轴承、艉轴管后轴承、艉轴管前轴承并非安装在同一中心线上。

4 结束语

根据上述分析结果,进一步对艉轴轴承磨损状态的模拟计算分析,若轴系安装状态不良,会加大艉轴轴承负荷,导致艉轴轴承磨损。但是仅从静态校中来计算分析该轴系艉轴磨损原因是不够的,需要进一步从轴系动态校中方面考虑和分析该轴系情况,如螺旋桨激振力、油膜润滑等因素,为下一步采取相关处理措施提供依据。

[1] 陈国钧,曾凡明.现代舰船轮机工程[M].长沙:国防科技大学出版社,2001.

[2] 周瑞平,姚世卫,张昇平,等.三弯矩方程的理论研究及在轴系校中中的应用[J].武汉理工大学学报,2005(2):76-79.

[3] 丁立斌.船舶装载及波浪载荷对船舶推进轴系的影响研究[D].镇江:江苏科技大学,2012.

[4] 陆金名,周海港,顾卫俊,等.船舶推进轴系校中优化[J].船海工程,2010(39):51-54.

[5] 钟 涛.舰船推进轴系校中技术研究[D].上海:上海交通大学,2012.

[6] POSTE P.Taking the squint out of shaft alignment techniques[J].World Pumps,2001(418):20-24.

[7] 熊 凯.基于船体变形的轴系校中技术研究[D].大连:大连理工大学,2009.

[8] WANG Hongzhi.The optimization algorithms for ship shafting alignment[C]∥Proceedings of 2010 International Conference on Intelligent Control and Information Processing,ICICIP2010,n PART 1,2010:624-627.

[9] 孙伟国.4250TEU集装箱船船体变形及对轴系基准影响分析[D].哈尔滨:哈尔滨哈尔滨工程大学,2007.