高压液氨泵并联运行流量脉动分析

2014-06-26

(兖矿鲁南化肥厂,山东 滕州 277527)

往复式高压液氨泵是尿素装置中的主要设备之一,为典型的三柱塞单作用往复泵,一般配置为两开一备。其作用是将氨库来的液氨加压后输送至高压合成系统,主要技术参数如下:

主机型号 3YA-28/16.5-TB

柱塞数量 3个

流量 14~28 m3/h

进口压力 1.92 MPa

出口压力 16.5 MPa

柱塞行程 150 mm

连杆长度 330 mm

减速机速比 10.2

电机型号 YBP315L-4

电机功率 185 kW

由于柱塞瞬时流量呈周期性变化的固有特性,加之在双泵并联运行过程中存在错相位角和转速复杂的组合操作,流量脉动控制难度较大,而流量脉动经由流体管路阻抗变为压力脉动。在管道的弯曲部位、直径变化的部位或通过控制阀等处,压力脉动就会产生相应的随时间而变化的激振力,激发管道系统发生振动,以致出现管道支撑裂纹、管道法兰泄漏等安全问题[1]。因此,对双泵并联操作的流量脉动进行数据分析,寻求最佳的降低流量脉动的操作参数,降低压力脉动对管道振动的影响,对机组的安全运行极为必要。

1 流量脉动计算的理论基础

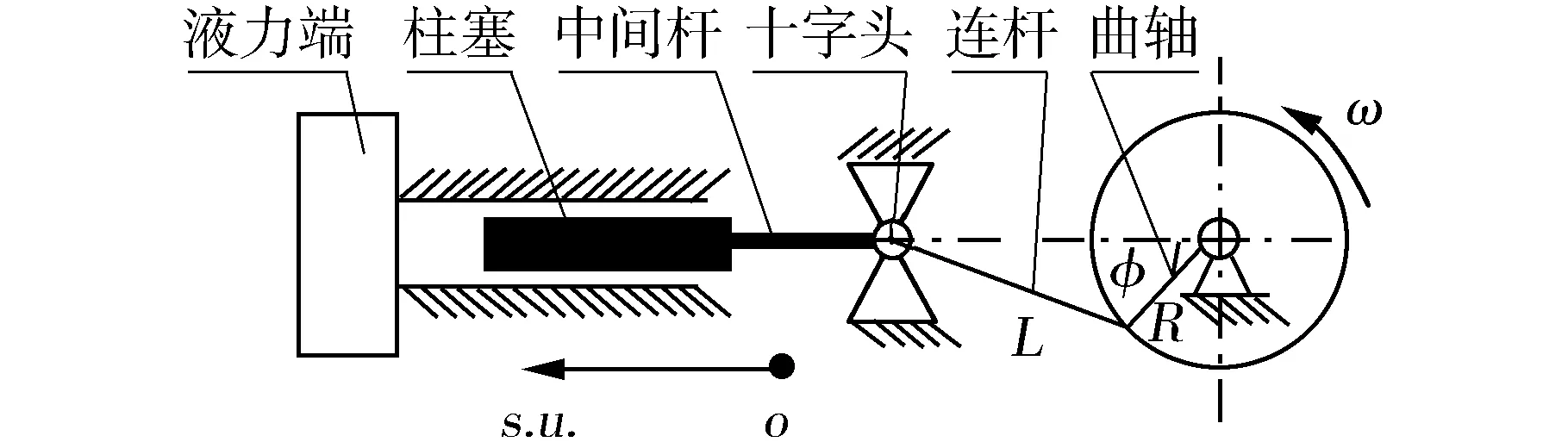

高压液氨泵的工作原理如图1所示,利用曲柄连杆机构将旋转运动转变成直线运动,推动柱塞往复运动,造成腔内容积变化[2],完成液氨输送。

1.1 单柱塞瞬时流量的计算

往复泵在单位时间内活塞的往复次数是恒定的,所以单位时间内输送流体的体积是恒定的,但是活塞每一个冲程速度是变化的。往复泵活塞

图1 高压液氨泵曲柄连杆机构工作原理示意

往复位移X的计算公式[3]如下:

(1)

式中:φ为曲柄转角,φ=ωt(ω为曲柄角速度=2πn;t为时间);R为曲柄半径;λ=R/L(L为连杆长度)。

由(1)式可推导出活塞往复速度u:

(2)

据(2)式可以推导出单缸单作用往复泵的瞬时理论流量Q:

(3)

式中:A为柱塞截面积。

1.2 单泵瞬时流量的计算

高压液氨泵为三柱塞泵,曲柄错角为120°,以柱塞A为基准,则柱塞B、C的曲柄转角分别在柱塞A的基础上加120°、240 °。

柱塞B的瞬时流量QAB:

QAB=Au

(4)

柱塞C的瞬时流量QAC:

QAC=Au

(5)

1.3 双泵并联瞬时流量的计算

设双泵在同转速条件下,错相位角为θ,仍以A泵的柱塞A为基准柱塞。

B泵柱塞A的瞬时流量QBA:

QBA=Au

(6)

B泵柱塞B的瞬时流量QBB:

QBB=Au

(7)

B泵柱塞C的瞬时流量QBC:

QBC=Au

(8)

双泵并联瞬时流量的累加QL:

QL=QAA+QAB+QAC+QBA+QBB+QBC

(9)

1.4 流量不均匀系数的计算

流量不均匀系数(δq)是衡量流量脉动程度的指标,计算公式如下:

(10)

单泵运行,其最大瞬时流量Qmax出现在φ=π/6时,而最小流量Qmin出现在φ=0或φ=π/3时,则推导可得瞬时流量的平均值Qm:

(11)

双泵并联运行的流量不均匀系数,不同工况下变化较大,需用计算机编程计算。

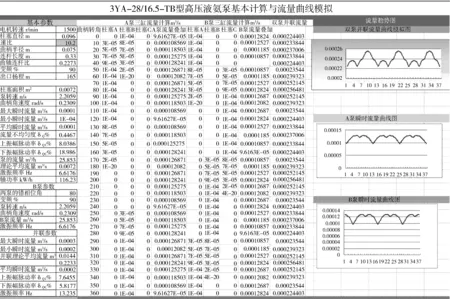

2 Excel函数编程进行流量脉动模拟设计

因为计算本身并不包含循环语句的流程,只是一般的数学公式的应用,而Excel既具有强大的数据计算、分析及处理能力,还可以将数据以图形、图表的方式形象地表示出来,且可操作性强,简单易懂,所以通过Excel对其进行程序化计算,是一种最为简洁、高效的方法,主操作界面见图2。

(1)基本参数部分。用于输入基础技术参数,如电机转速、柱塞直径、减速机速比、连杆长度、曲拐半径等;主要操作参数,变频比率和错相位角;同时完成中间技术参数的转化计算,如曲柄连杆比、柱塞行程、泵转速等。

(2)过程计算部分。以10°为间隔单位,将柱塞的一个往复行程的曲柄转角360°进行等分,利用已经推出的瞬时流量计算公式,首先分别计算A泵、B泵的瞬时流量,再进行双泵并联瞬时流量叠加。对于计算结果为负数的流量部分通过if条件语句进行归零处理。

(3)流量曲线的模拟显示。在界面的右侧分别展示A泵、B泵和双泵并联瞬时流量的模拟曲线,使流量脉动分析更加直观。

(4)主要计算结论数据。计算显示A泵、B泵和双泵并联瞬时流量不均匀系数的中间值[如使用MAX()、MIN()和AVERAGE()函数计算出最大流量、最小流量、平均流量等]和终值、两泵各自的主激振频率、轴功率等相关参数。

图2 操作界面图

3 流量脉动叠加曲线分析

利用自行编制的Excel程序软件,对双泵并联的组合工况进行模拟计算和分析,得出有关流量脉动的变化规律。

(1)单泵的流量不均匀系数不随转速的调整而变化,恒定为0.447%。

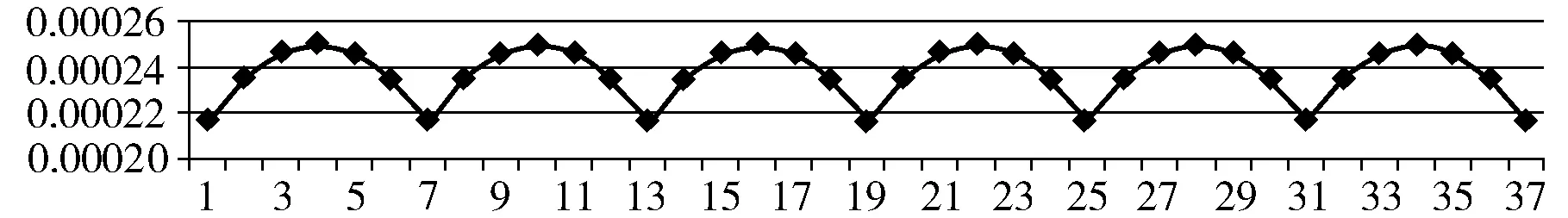

(2)双泵错相位角为零时,流量不均匀系数最大,为0.447%,且与两泵的转速无关。见图3。

图3 双泵错相位角为0°流量叠加曲线

(3)当双泵在相同转速下,错相位角为70°时,并联流量的不均匀系数最低,为0.212%。

(4)错相位角在0~70°间,流量不均匀系数逐步降低至最小值0.212%;在70°~120°间逐步增大至最大值0.447%;同样地,在120°~170°和240°~310°之间逐步降低,在170°~240°和310°~360°之间逐步增高。

(5)在错相位角不变时,流量不均匀系数与双泵转速差值呈正比。

(6)在错相位角为60°时,瞬时流量曲线叠加后彻底分散,曲线峰谷间隔均匀,与六柱塞泵曲柄错角为60°(均分)时相同,为最佳分散相角。见图4。

图4 双泵错相位角为60°流量叠加曲线

(7)在错相位角为60°,且双泵均满转时激振频率最大,为14.7。在错相位角为60°,双泵转速相同时,转速越低,激振频率越低;双泵错相位角非60°,且转速不相等时,为双频合成振频。

4 结论及建议

多个往复泵并联运行,流量脉动随每次泵的开启而有所变化,其结果不是流量脉动最大值或最小值的简单叠加,而是符合一定的统计规律[4]。双泵并联操作时,错相位角为零的高转速是最恶劣的工况,在操作中应尽可能避免;而错相位角为60°时,双泵在相同转速下流量曲线峰谷分散最为合理,且主机振动为波形单一的简谐振动,使压力脉动引起的液柱谐振和柱塞运动引起的机械共振更易于控制[5]。

采用电子耦合技术,可通过相角实时识别装置与电动机、变频调速器和PLC构成泵组闭环调速系统,可保证各泵相角差同步耦合,实现峰值分散的目的[6]。

对于未采用峰值分散技术的机组,在现场确认错相位角不为零的情况下,应通过变频器调整

双泵转速相同,尽可能降低流量不均匀系数。

在实际操作中,还应综合考虑进排液阀、余隙容积、填料泄漏等方面因素对流量脉动的影响,全方位控制流量脉动造成的安全隐患[7]。

参考文献:

[1]党锡淇,黄幼玲. 工程中的管道振动问题[J]. 力学与实践,1993,15(4):9~16.

[2]凌学勤. 往复泵输送矿浆峰值分散技术(上)[J]. 冶金设备,2003,24(3):40~43.

[3]往复泵设计编写组. 往复泵设计[M]. 北京:机械工业出版社,1987.

[4]邢志伟,苏欣平,王立文,等. 往复泵并联系统流量叠加的计算及仿真研究[J]. 机床与液压,2009,37(5):77~79.

[5]黄志坚,高立新,廖一凡等编著. 机械设备振动故障监测与诊断[M]. 北京:化学工业出版社,2010:1~7.

[6]凌学勤. 往复泵输送矿浆峰值分散技术(下)[J]. 冶金设备,2003,24(4):22~26.

[7]肖俊建,宋晓华. 双缸双作用隔膜泵脉动消减技术研究[J]. 农机化研究,2005,27(2):221~223.