40Cr钢的钻削力仿真与实验研究

2014-06-23李正治唐翠萍

李正治, 闫 强, 刘 钢, 唐翠萍

(1.上海理工大学机械工程学院,上海 200093;2.山东大学机械工程学院,济南 250100;3.上海特种数控装备及工艺工程技术研究中心,上海 201111)

40Cr钢的钻削力仿真与实验研究

李正治1, 闫 强1, 刘 钢2, 唐翠萍3

(1.上海理工大学机械工程学院,上海 200093;2.山东大学机械工程学院,济南 250100;3.上海特种数控装备及工艺工程技术研究中心,上海 201111)

通过单因素试验,研究了在40Cr钢的钻削加工过程中,不同切削参数对钻削力和扭矩的影响.通过大型金属塑性成形有限元软件Deform-3D对钻削过程进行仿真研究,并将仿真结果和实验结果作了对比.结果表明,在进给量不变的情况下,随着切削速度的增加,钻头所受轴向力和扭矩先变大后减小;在相同的切削速度条件下,随着进给量的不断增大,轴向力和扭矩几乎线性增大;钻削力和扭矩的仿真结果比实验结果略小,说明仿真结果具备比较高的可靠性,可以对实验结果起到近似的预测作用.

Deform-3D软件;仿真;40Cr钢;轴向力;扭矩

切削加工作为一种传统的加工方法,全世界每年约有1亿t钢材通过刀具切削而成为切屑,每年的切削加工耗资约2 500亿美元[1].其中,钻削作为一种重要的孔加工方式,在各个行业各种材料的加工生产中应用非常广泛,是切削金属最重要的加工方法之一,也是机械加工耗时最多的工序,约占整个金属切削加工的33%[2].据国际生产工程学会资料,在机械行业中钻孔加工约占切削加工总时间的22%[3].据统计,在汽车制造业中,机械加工中钻孔工序的比重约占50%;而在飞机制造业,钻孔工序所占的比重则更高[4].

40Cr钢属塑性材料,具有良好的机械性能及机械加工性能,而在机械加工中的很多工序涉及到钻削加工,因此,对钻削40Cr时的钻削参数进行研究具有非常重要的意义.

1 实验结果与分析

1.1 实验设备及方案

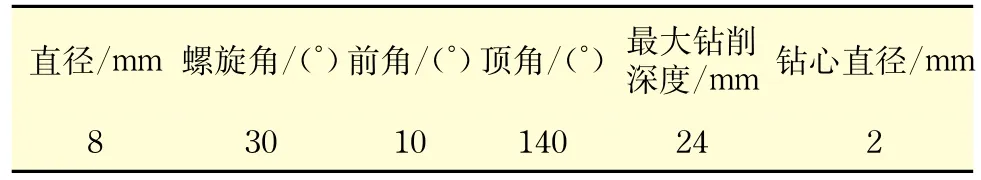

实验在DMG HSC 75 Linear高速加工中心上完成,实验选用瑞士Kistler公司生产的压电晶体测力仪KISTLER 9265B、电荷放大器KISTLER 5070A及相应的数据采集与处理系统测量切削力.测力仪的基本技术参数:灵敏度0.05 N,量程±15 kN,刚度1μm/kN.测出的力信号经电荷放大器放大后,经过数据采集卡可直接将信号传送到计算机,再用配套软件对测得的力信号进行分析和处理.实验所选用的硬质合金钻头的参数如表1所示.

表1 钻头几何参数Tab.1 Geographical parameters of a drilling bit

实验使用乳化液进行外部冷却.被加工材料为40Cr钢,调质处理,其硬度为HB300.实验采用单因素法,分别通过改变切削速度、进给量,对钻头的扭矩和钻削力进行了对比.

1.2 实验结果

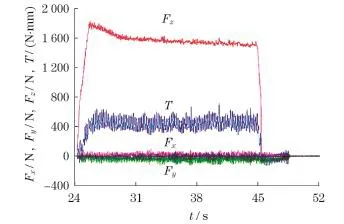

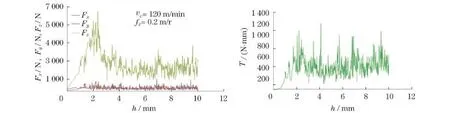

钻削实验中的切削力和扭矩分布如图1所示. Fx,Fy,Fz分别为径向力、切向力和轴向力,T为扭矩,t为时间.

图1 钻削实验中的切削力和扭矩分布Fig.1 Distribution of drilling force and torque in the experiment

1.3 切削速度的影响

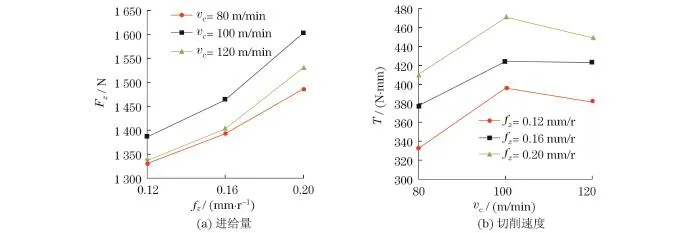

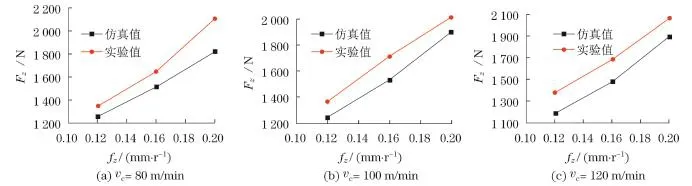

由图2(a)可知,一方面,在相同的进给量f z时,随着切削速度vc的增加,钻头所受的轴向力先变大后减小,这主要是由于低速切削过程中切削温度比较低,在前刀面上,由于刀-屑接触产生粘结,进而产生积屑瘤,随着切削速度达到80~100 m/min时,在积屑瘤不断减小并消失的速度范围内,积屑瘤高度的逐渐减小,导致刀具的实际前角在逐步变小,因此,出现了实验中的切削力先变大.但由于钻削加工的半封闭性,所产生的切削热并不易散出,进而导致切削温度不断增高,当切削速度达到100~120 m/min范围时,刀-屑之间的磨损逐渐由机械磨损转变为氧化磨损,摩擦系数逐渐减小,同时,随着切削温度进一步的升高,工件材料本身的强度和硬度也逐渐降低,而这2个因素都会使得轴向力逐渐变小.综合以上情况,钻削力先变大再减小.

图2 切削参数对轴向力的影响Fig.2 Effect of cutting parameters on drilling force

另一方面,随着切削速度vc的不断增加,轴向力的变化幅度相对于较小,说明对轴向力的影响并不明显.

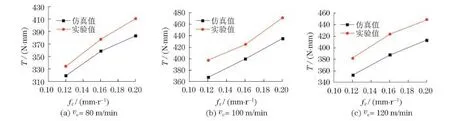

1.4 进给量的影响

由图2(b)可知,在相同的切削速度条件下,随着进给量fz的不断增大,钻头所受的扭矩也随之增大,而且是一种呈线性增大的趋势.一方面,在钻孔过程中,随着钻头的旋转,首先由横刃与工件接触,产生挤压作用,使得被切削材料与工件分离而产生切屑,随着进给量不断变大,切削过程中排屑成为主要矛盾,切削阻力变大,由于钻削加工的半封闭性,排屑不完全导致部分残留金属对钻头产生一定的挤压力和摩擦作用,导致轴向力和扭矩变大;另一方面,随进给量fz的不断增加,各向钻削力总体呈增大趋势,但并不是随着进给量的增加成比例增加,因为,随着进给量的增大,切削厚度不断增大,所以,切削面积增大,切削力会随之增大,但切削厚度增大的同时使得变形系数减少,摩擦系数也降低,所以,切削力的增加与进给量的增大并不成比例;再一方面,由于钻头自身的结构特点,随着进给量的增大,排屑困难程度增大,切屑与孔壁间的挤压摩擦力也随之增大.综合以上几方面因素,钻削力呈线性增大.

2 基于Deform-3D软件的钻削过程仿真研究

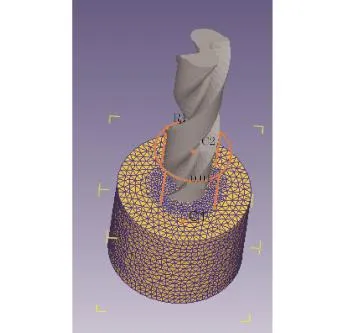

在用Deform-3D软件进行钻削加工仿真时,假设切削过程中钻头没有变形,因此,将钻头设置为刚性体,工件设置为塑性体,并将钻头设置为Primary Die,钻头参数如表1所示.钻孔深度h设置为10 mm,当钻孔达到稳定状态一定时间后停止仿真.在工件网格的划分方面,网格的数量和网格的疏密直接影响计算的精度和速度.为了提高仿真的质量,网格数量越多、网格越密,计算的精度就越高,但会导致计算量太大,大幅度降低了计算机模拟的运算速度.基于此,Deform-3D软件提供了AMG(自适应网格划分)技术,可以对网格进行即时网格重新划分.本文应用四面体单元,网格数设定为20 000个,然后对钻芯工件变形较大的部位进行局部网格细划分,比例为0.01,如图3所示.40Cr钢对应Deform-3D材料库中的钢号为AISI5140.采用国际单位制,设定环境温度为20℃,对流系数为2 N/(s·m·℃),热转换系数为4 500 N/(s·m·℃).仿真切削过程如图4所示.

图3 工件的网格划分Fig.3 Mesh generation of the workpiece

图4 仿真生成的切屑Fig.4 Simulation of the generated chip

3 仿真结果与实验结果对比

当进给量为0.12 mm/r,切削速度为120 m/min时,由图1和图5的实验结果可以看出,径向力Fx和切向力Fy远远小于轴向力Fz,所以,只针对轴向力Fz进行分析研究.如图5所示,在刀具刚刚切入工件时,切削力和扭矩的波动比较大,随着切削过程的继续,切削力的大小趋于稳定.在切削达到稳定状态时,轴向力和扭矩在一定程度上也是有上下波动的,这是由于Deform-3D通过自身网格即时重划分来模拟切屑的变形和断裂而与母体分离引起的[5].由仿真结果可以看出,随着钻削的不断进行,钻孔深度增加,轴向力和扭矩先变大后趋于稳定,这是因为钻头与切屑的接触长度由开始时不断增加直到稳定,导致前刀面和切屑之间的摩擦力先变大后趋于稳定,进入稳定钻削加工状态.因此,本文将不同切削参数条件下的轴向力Fz和扭矩T的数据取平均值,并与仿真结果进行比较研究,结果如图6和图7所示.

图5 钻削力和扭矩的仿真结果Fig.5 Simulation results of drilling force and torque

图6 轴向力随进给量的变化曲线Fig.6 Curve of drilling force versus feed

图7 扭矩随进给量的变化曲线Fig.7 Curve of the torque versus feed

由图6和图7可以看出,不论是轴向力还是扭矩,每一组仿真结果与实验结果相比都相对偏小.其中,轴向力平均相差10.88%,扭矩平均相差12.25%,当切削速度和进给量较小时,主轴和钻头的振动较小,切削温度相对较低.随着切削速度和进给量的提高,仿真结果与实验结果的误差幅度逐渐变大,这主要是由于加工过程中的振动变强和温度升高导致的.但是,仿真结果与实验结果有着相似的变化规律,说明了仿真的可靠性.仿真结果比实验结果略小有如下原因:

一方面,钻削加工属于半封闭加工形式,切削环境较差,各方面影响因素较多,比如排屑困难、钻头前刀面与切屑粘结及加工过程温度变化等,而在仿真分析时,由于条件限制无法考虑这些实际因素,因此,仿真结果比实际结果偏小;

另一方面,在Deform-3D软件的材料本构模型中,应力-应变关系与实际钻削加工过程存在着差异.在Deform-3D软件中将钻头设为刚性体,但在实际加工过程中受到机床和主轴转速等影响,硬质合金钻头必然会有跳动和变形,这些问题会不可避免地对模拟结果产生一定的影响.

实验过程中操作的误差、机床本身的误差及刀具的振动等因素对实验结果也都会产生一定的影响.

综合各方面考虑,仿真结果虽然比实验结果偏小,但在可接受范围内,说明仿真结果可以对实际钻削加工过程进行预测,可以更好地辅助钻削加工的相关实验研究,避免大量的钻削实验,节省不必要的实验费用.

4 结 论

a.在进给量不变的情况下,随着切削速度的增加,钻头所受轴向力和扭矩先变大后减小;在相同的切削速度条件下,随着进给量的不断增大,轴向力和扭矩也随之增大.

b.与切削速度相比,进给量对钻削力和扭矩的影响较大,变化更为显著.

c.仿真结果与实验结果比较吻合,可以很好地对实际钻削过程进行预测.

d.在条件许可的范围内,可以适当地提高切削速度,以提高钻孔的加工效率并降低加工成本.

[1] 刘战强,王兆辉,刘逢时.先进切削加工技术综述[J].工具技术,2003,37(5):3-6.

[2] Chen W C,Liu X D.Study on the various coated twist drills for stainless steels drilling[J].Journal of Materials Processing Technology,2000,99(5):226-230.

[3] Derflinger V,Brändle H,Zimmermann H.New hard/coating for dry machining[J].Surf Coat Tech,1999,113(3):286-292.

[4] 周颐辛,祝新发,张晶晶,等.离子镀TiCN和TiN工具涂层的微结构与切削性能[J].工具技术,2010,44(11):18-21.

[5] 杨军,吴能章.基于Deform-3D的钻削力仿真研究[J].工具技术,2007,41(4):50-53.

(编辑:石 瑛)

Simulation Analysis and Experimental Study on the Drilling Force on 40Cr Steel Samples

LIZheng-zhi1, YANQiang1, LIUGang2, TANGCui-ping3

(1.School of Mechanical Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China;

2.School of Mechanical Engineering,Shandong University,Jinan 250100,China;

3.Shanghai Special CNC Equipment and Process Engineering Technology Research Center,Shanghai 201111,China)

The effects of different cutting parameters on the drilling force and torque on 40Cr steel samples were studied through single factor experiments for drilling processes.The drilling process with large plastic incremental deformation was simulated by using the software of Deform-3D,and its results were compared with the experimental results.The conclusions indicate:with the increase of cutting speed,the drilling force and torque mount up first but drop down afterward;when the feed becomes bigger,the drilling force and torque increase monotonously and the emulation data acquired from simulation are slightly smaller than the experimental ones,so by numerical simulation the drilling force can be predicted approximately.

Deform-3D software;simulation;40Cr steel;drilling force;torque

TG 501.1

A

2013-08-07

国家科技重大专项基金资助项目(2013zx04001101)

李正治(1987-),男,硕士研究生.研究方向:切削刀具.E-mail:lzhengzhi@163.com

1007-6735(2014)04-0370-05

10.13255/j.cnki.jusst.2014.04.013