Mg/Al液固双金属复合材料的界面及相组成

2014-06-15赵成志李增贝张贺新杜德顺符策鹄余娇娇

赵成志,李增贝,张贺新,杜德顺,符策鹄,余娇娇

(哈尔滨工程大学材料科学与化学工程学院,黑龙江哈尔滨150001)

Mg/Al液固双金属复合材料的界面及相组成

赵成志,李增贝,张贺新,杜德顺,符策鹄,余娇娇

(哈尔滨工程大学材料科学与化学工程学院,黑龙江哈尔滨150001)

针对单一镁合金耐蚀性差的问题,利用液固复合法制备了Mg/Al双金属复合材料,采用光学显微镜(OM)、扫描电镜(SEM)、能谱分析(EDS)以及X射线衍射(XRD)对材料界面组织和相组成进行了分析。试验结果表明:当以AZ91D为浇注金属,浇注温度为660~680℃时,炉冷、双金属AZ91D和Zl105可获得良好的冶金结合界面;合金界面共分为5个明显区域,镁合金基体侧为Mg基固溶体和Mg17Al12,铝合金基体侧为铝基固溶体和Al3Mg2,界面中间区域则为Al3Mg2和弥散析出的中间相Mg2Si。

Mg/Al双金属;复合材料;液固复合法;界面结合;显微组织

随着工业生产的迅速发展,单一材料制造的零件已远远不能满足人们在生产过程中的诸多需要。例如,在实际生产过程中,有些部件材料不仅需要有良好的硬度和耐磨性,同时又需要有良好的韧性,以抵抗物料在应用过程中的冲击作用,防止发生意外断裂[1]。而一种材料制成的产品很难满足苛刻环境下的实际需求,因此,就需要发挥不同组元材料的优点,通过铸造等工艺将2种或多种材料复合,形成双金属复合材料,这不仅能让材料同时具有良好的力学性能和使用寿命,同时还能扩展材料应用范围,降低材料成本,弥补单一材料应用的不足,如今双金属复合材料已成为当今材料科学的研究热点之一[2]。

镁合金是目前最轻的金属结构材料,具有比强度和比刚度高、电磁屏蔽性好和减震性好等优点,但绝大多数镁合金的耐蚀性能较差,从而限制了镁合金的广泛使用[3-7],而铝合金则可以天然形成比较致密的氧化膜,耐蚀性能优良,同时具有自修复功能,将2种合金复合制备出Mg/Al双金属复合材料则可同时兼备这2种合金的优势性能,使其在工业中应用更具广泛性[8-10]。本课题采用液-固复合铸造连接工艺对镁合金和铝合金进行复合,优化铸造工艺,制备Mg/Al双金属复合材料,并对其组织、界面及力学性能进行了分析。

1 试验方法

以铸态AZ91D和ZL105为原料,其成分如表1所示。首先将铝合金切割成30 mm×30 mm×50 mm的长方体,然后经过清洗、打磨、除污、烘干后,用10%的NaOH溶液和15%硝酸乙醇溶液去表面氧化膜。将前处理好的铝合金试样预热到300℃置于石墨铸型模具内并进行浇注,浇注温度为660~680℃,随炉冷却。实验过程示意图如图1所示。

表1 AZ91D和ZL105的化学成分Table 1 Chemical composition of AZ91D and ZL105 wt%

图1 双金属复合材料Mg/Al合金的连接试验过程示意图Fig.1 The schematic diagram of experimental procedure for connecting bi-metal composite material Mg/Al alloy

将试验获得的Mg/Al双金属复合材料进行切割、打磨、抛光、腐蚀后,采用Leica DMILM数码显微照相金相显微镜进行金相扫描观察;采用FEI QUANTA 200 F型场发射环境扫描电镜附带EDAX能谱仪对Mg/Al双金属合金界面进行点、线EDS分析,以确定复合材料的界面区域组织、反应产物以及相组成。采用X'Pert Pro多功能X射线衍射仪对合金界面物相进行定性分析,测角仪的精度和重现性均为0.000 1°。测试靶材为铜靶Kα辐射,试验中选择工作电压为40 kV,工作电流为20 mA,扫描范围2θ:20°~90°,扫描速度:10°/min。

2 结果与讨论

2.1 Mg/Al双金属复合材料的界面组织

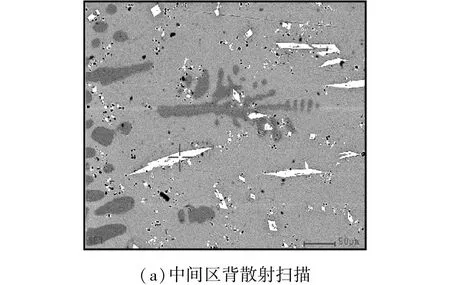

图2为试样Mg/Al双金属复合材料界面结合区扫描电镜(SEM)照片,从扫描照片中可以看出,根据结合区不同的组织结构,可结合合金界面特征将界面分为5个明显区域Ⅰ~Ⅴ,分别为ⅠZL105铝合金基体、Ⅱ铝侧过渡区、Ⅲ中间过渡区、Ⅳ镁侧过渡区和ⅤAZ91D镁合金基体。界面过渡区域和两基体侧都有较为明显的分界线,其中,镁侧过渡区与基体的分界线并非完全平直而独立的存在,在某些区域可见某些镁侧过渡区的新相有向基体侧生长的现象。图2中①、②、③、④分别给出了Ⅴ和Ⅳ镁侧基体和过渡区的连接处、Ⅳ镁侧过渡区、Ⅲ中间过渡区以及Ⅰ和Ⅱ铝侧过渡与基体连接处的晶相放大照片,可更清晰看到这5个区域的结构。整个镁侧过渡区域均由弥散分布于基体中花纹状析出物和柱状组织组成;在界面的中间过渡区则是由点状析出物和灰色基体组成,也是3种界面过渡区中最宽的区域;铝侧过渡区则主要是由分布于基体中的团状物质构成。在铝侧过渡区和基体界面分界线上团状物质中分布着许多灰色颗粒状析出物带,该析出物带应该是结合过程中铝元素扩散受阻富集于此而形成的。

图2 Mg/Al双金属复合材料连接界面显微组织图Fig.2 Microstructure in connecting interface of Mg/Al bimetal composite

2.2 Mg/Al双金属复合材料的界面成分分析

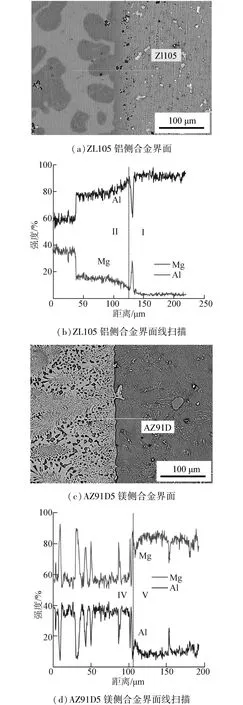

为进一步研究Mg/Al双金属复合材料界面组成成分,对合金结合区沿垂直界面方向进行成分元素的线扫描分析,结果如图3所示,其中图(a)和(b)为过渡区界面靠近ZL105铝合金侧背散射图(即图2中Ⅰ和Ⅱ界面区域)及其线扫描,(c)和(d)为过渡区界面靠近AZ91D镁合金侧背散射图(即图2中Ⅳ和Ⅴ界面区域)及其线扫描。

可以看出,界面过渡区和两基体连接处,镁、铝元素含量均有一个较为明显的渐变过程,且界面过渡区中的镁、铝元素的含量,同基体相比有明显的不同,这说明在两界面处2种元素均发生了一定程度的扩散,而镁侧过渡区的镁元素含量要比对应铝侧过渡区的镁元素含量高,这说明在连接过程中镁元素向界面过渡区的扩散程度随着远离基体AZ91D而下降。铝元素在界面上的分布同样出现了这个现象。

图3 Mg/Al双金属复合材料界面SEM及对应EDS线扫描Fig.3 SEM images of Mg/Al interface and corresponding line scanning of EDS

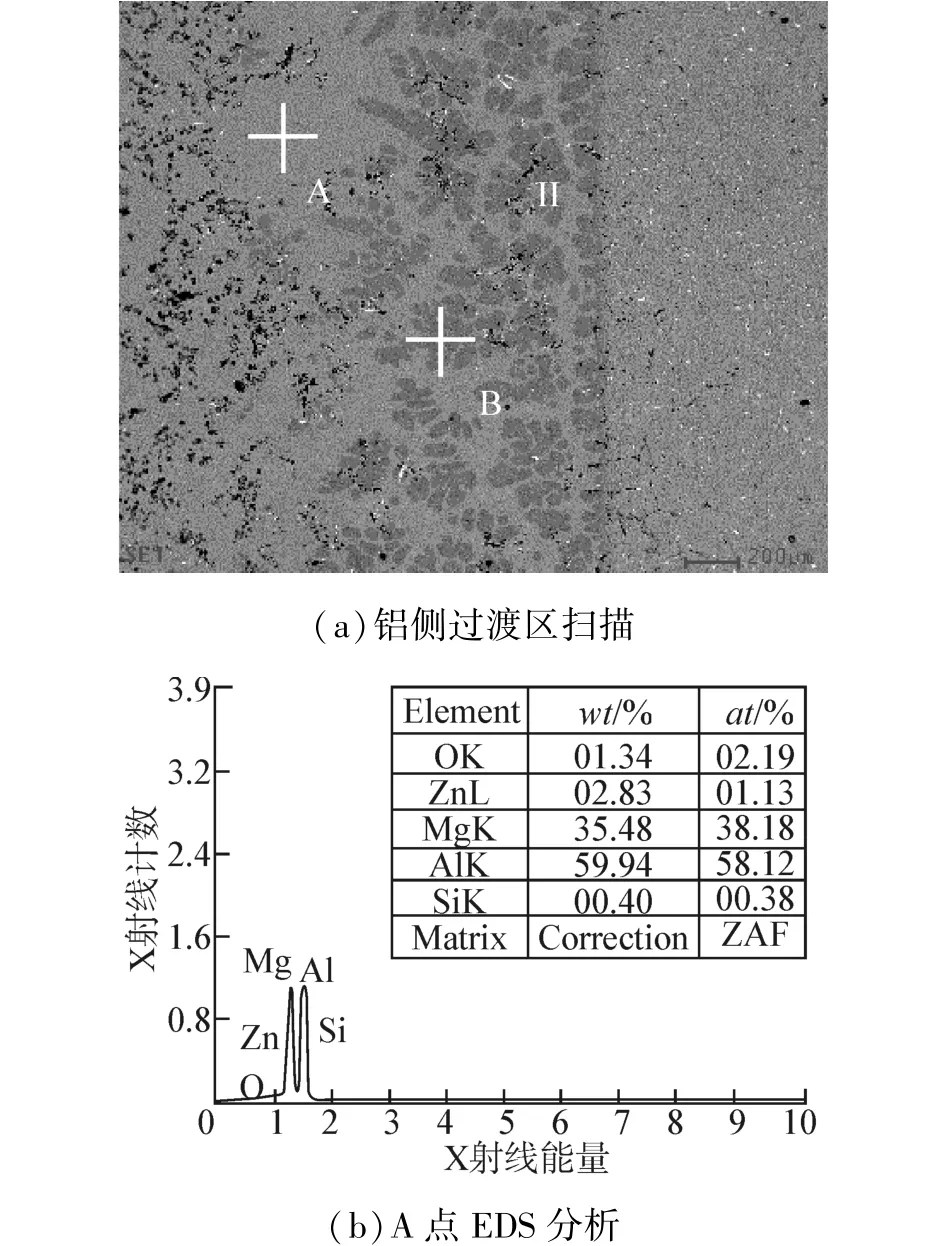

为了更加明确界面相组成,结合镁-铝的二元相图[11](如图4所示)对界面Ⅱ、Ⅲ、Ⅳ区域中SEM显示的不同点进行了EDS分析。

如图5给出了靠近ZL105侧Ⅱ区的扫描照片及该SEM图中的深灰和浅灰2点A、B的EDS分析和元素测试,可以看出,A点铝元素富集,说明深灰色团状和枝组织为Al基固溶体,B处Mg和Al原子比接近3∶2,可知推断为金属间化合物相Al3Mg2。

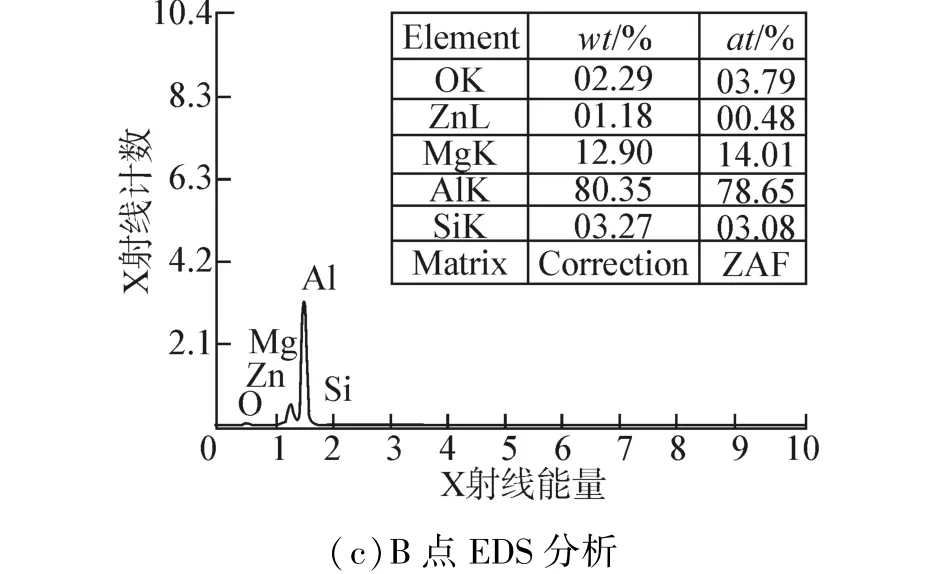

图6和7为界面Ⅲ及中间过渡区的扫描照片及不同区域的的EDS分析,从图中可以看出,图6标记处的深褐色点状组织中主要元素是Mg和Si元素,原子分数比接近2∶1,可以判定该处可能为Mg2Si相,灰色基体仍然为Al3Mg2,而图7标记处粗大片状组织,为富铝相。

图4 镁-铝二元合金状态相图Fig.4 Equilibrium phase diagram of Mg-Al binary system

图5 铝侧过渡区扫描及EDS分析Fig.5 SEM and EDS analysis on the Al-side transition zone

图6 中间区及点状组织EDS分析Fig.6 SEM and EDS analysis of the point-like structure on the interfacial intermediate zone

图7 中间区背散射及片状组织EDS分析Fig.7 SEM and EDS analysis of the lamellar structure on the interfacial intermediate zone

图8 给出了区域Ⅳ即镁侧过渡区典型的区域连接组织背散射及EDS分析,A点标记处黑色组织为Mg基固溶体,B处方块区域中Mg和铝的原子分数百分比接近1.6∶1,可以初步判定为Mg17Al12。

为了验证EDS分析的准确性,利用X射线衍射(XRD)对在浇注温度680℃下获得的Mg/Al双金属复合材料试样界面过渡区相组成进行进一步测定,如图9所示。可以看出,与能谱推断相同,界面过渡区出现Al12Mg17、Mg2Al3和Mg2Si相。

图9 Mg/Al双金属复合材料XRD图Fig.9 XRD of Mg/Al composite

2.3 Mg/Al双金属复合材料界面结合机理

在液固复合法条件下获得的双金属AZ91D/ZL105复合材料主要可以分为熔合结合和扩散结合2个部分。浇注初始,Mg合金溶液接触Al合金部分熔化,与Mg合金溶液发生混合。切割后试样发现经过浇注后的Al合金面要比之前的未浇注前的试样低0.1~0.2 mm,这说明有熔合反应发生。随着浇注的进行,熔合部分逐渐凝固形成中间过渡区并和之后浇注进来的Mg合金之间形成鲜明的界限。而由于中间过渡区的Mg、Al元素同基体之间有存在着浓度梯度,界面之间也会伴随着扩散反应,具体的扩散速度取决于热作用时间以及相应元素的质量分数等变量,从不同于基体合金的界面过渡区的镁铝2种元素的含量这一点也可以从另一个角度证明界面区发生了熔合和扩散。

熔合结合时的液固作用时间相对较长,适度提高Mg合金液温度有利于2种材料的结合。之后的扩散结合则是通过双金属复合材料制备过程中的热作用实现的,延长热作用时间有利于元素的扩散,扩散结合效果也较为明显。双金属复合材料的制造通常是这2种机理综合作用的结果,但在实际应用过程中却不限于这2种机理,其他诸多具体因素也都影响着界面结合质量。

3 结论

1)采用AZ91D为浇注金属液、ZL105为基体材料,在浇注温度范围为660~680℃温度,炉冷条件下,利用液固复合方法可获得Mg/Al双金属复合材料。

2)Mg/Al双金属复合材料界面共分为五个明显区域,分别为ZL105铝合金基体、铝侧过渡区、中间过渡区、镁侧过渡区和AZ91D镁合金基体。

3)Mg/Al双金属复合材料的界面中间过渡区域由(镁基固溶体+Mg17Al12)层、(Al3Mg2+Mg2Si)层、(铝基固溶体+Al3Mg2)层3层组成。

[1]张平,张元好,常庆明.双金属复合导板的研究与发展现状[J].铸造设备与工艺,2012,1:53-55.ZHANG Ping,ZHANG Yuanhao,CHANG Qingming.Current development and research of bimetal clad plate[J].Foundry Equipment and Technology,2012,1:53-55.

[2]RONALD F.GIBSON.A review of recent research on mechanics of multifunctional composite materials and structures[J].Composite Structures,2010,12(92):2793-2810.

[3]SONG G L.Recent progress in corrosion and protection of magnesium alloys[J].Advanced Engineering Materials,2005,7(8):563-586.

[4]YAN Y B,ZHANG Z W,SHEN W,et al.Microstructure and properties of magnesium AZ31B-aluminum 7075 explosively welded composite plate[J].Mater Sci Eng,2010,A527:2241-2244.

[5]杜大明,李坊平,马明亮.铝镁层状复合材料的研究现状与展望[J].热加工工艺,2012,41(22):147-150.DU Daming,LI Fangping,MA Mingliang.Research progress and prospect of Al-Mg layer composite[J].Material and Heat Treatment,2012,41(22):147-150.

[6]曾立云,杨世伟,郭亚欢,等.AZ91D镁合金表面复合涂层的微观形貌与性能[J].哈尔滨工程大学学报,2010,31(12):1674-1678.ZENG Liyun,YANG Shiwei,GUO Yahuan,et al.Property and micromorphology of composite coating on AZ91D magnesiun alloy by plasma electrotic oxidation-electroless plating[J].Joumal of Harbin Engineering University,2010,31(12):1674-1678.

[7]王目孔,孙建新,刘新超.铸造镁合金研究与应用进展[J].技术进展,2012,2:56-59.WANG Mukong,Sun Jianxin,LIU Xinchao.The research and application evolve of cast magnesium alloy[J].Technology Imrovement,2012,2:56-59.

[8]GODARD H P,JEPSONW B,BOTHWELLM R,et al.Corrosion of lightmetals[M].New York:John Wiley&Sons Inc,1967:3-8.

[9]谭成文,李珊珊,周终强,等.镁/铝层状复合材料的扩散连接制备及界面特性[J].特种铸造及有色合金,2007,27(1):1-4.TAN Chengwen,LI Shanshan,ZHOU Zhongqiang,et al.Preparation and interface characteristics of magnesium/aluminum laminated composite diffusion bonding[J].Special Casting and Nonferrous Alloys,2007,27(1):1-4.

[10]YANG H,GUO X,WU G,et al.Continuous intermetallic compounds coatings on AZ91D Mg alloy by frbricated by diffusion reaction of Mg-Al couples[J].Surface and Coatings Technology,2011,205(8/9):2907-2913.

[11]任大鑫.镁合金及镁铝异种金属胶焊技术研究[D].大连:大连理工大学,2011:95-96.REN Daxin.Research on weld bonding technology of Mg alloy and Mg alloy to Al alloy[D].Dalian:Dalian University of Technology,2011:95-96.

Interface and phase constituent of Mg/Al liquid-solid bimetal composite

ZHAO Chengzhi,LI Zengbei,ZHANG Hexin,DU Deshun,FU Cehu,YU Jiaojiao

(College of Material Science and Chemical Engineering,Harbin Engineering University,Harbin 150001,China)

In order to solve the problem of poor corrosion resistance of the single magnesium material,the Mg/Al bimetal composite was prepared by the liquid-solid compound processing method.The interface and phase constituents of this composite were analyzed by optical microscope(OM),scanning electron microscope(SEM),energy dispersive spectrometer(EDS),and X-ray diffraction(XRD).The test results indicated that AZ91D and ZL105 can combine well when AZ91D is used as the molten metal.This is achieved by setting pouring temperature in the range from 660℃to 680℃and then cooling in the furnace.There are five new phase layers in the interface transition zone:the Mg-based layer is composed of solid solution of Mg and Mg17Al12,the Al-based layer is composed of solid solution of Al and Al3Mg2,and in the middle of layer there are Mg2Al3and precipitated middle phased Mg2Si.Keywords:Mg/Al bimetal;composite;liquid-solid compound process;interface bonding;microstructure

10.3969/j.issn.1006-7043.201309026

http://www.cnki.net/kcms/doi/10.3969/j.issn.1006-7043.201309026.html

TB331

A

1006-7043(2014)11-1446-05

2013-10-18.网络出版时间:2014-09-29.

中央高校基本科研业务专项资金资助项目(HEUCF201403004);哈尔滨市成果转化基金资助项目(2013DB4AG009).

赵成志(1962-),男,教授,博士生导师.

赵成志,E-mail:zhaochengzhi@hrbeu.edu.cn.