不同模式下TBM刀群三维回转切削仿真与优化设计

2014-06-15霍军周杨静孙伟李庆宇

霍军周,杨静,孙伟,李庆宇

(大连理工大学机械工程学院,辽宁大连116024)

不同模式下TBM刀群三维回转切削仿真与优化设计

霍军周,杨静,孙伟,李庆宇

(大连理工大学机械工程学院,辽宁大连116024)

针对TBM刀群回转切削问题,建立了17寸盘形滚刀刀群切削岩石的数值仿真模型,使用有限元仿真分析软件ANSYS LS-DYNA对不同工作模式下的盘形滚刀回转切削岩石工作过程进行仿真。仿真结果表明,通过对盘形滚刀刀间距进行优化设计,分析不同刀间距下滚刀的力学参数,得到在该地质条件下,中心滚刀最优刀间距为75 mm、正滚刀最优刀间距为80 mm;通过对边滚刀安装角度进行优化,分析不同安装角度下滚刀的力学参数,得到边滚刀最优安装角度为6.5°;通过对滚刀切削岩石的顺次切削角度进行优化,分析不同顺次切削角度下滚刀的力学参数,得到正滚刀最优顺次切削角度为30°、边滚刀为20°。

全断面岩石掘进机;17寸盘形滚刀;刀间距;滚刀安装角度;滚刀顺次切削角度

盘形滚刀是全断面岩石掘进机(tunnel boring machine,TBM)中重要组成部件,盘形滚刀位置布置合理与否直接影响掘进效率[1-3]。根据盘形滚刀安装位置不同,盘形滚刀存在着最优刀间距、最优安装角度和最优顺次切削角度。盘形滚刀在最优条件下进行切削,能够有效的提高刀盘的破岩效率。

国内外学者在滚刀切削岩石数值仿真方面使用不同方法对盘形滚刀切削岩石时盘形滚刀刀间距、安装角度和顺次切削角度进行了研究,并取得了一定的成果。夏毅敏等使用LS-DYNA、二维离线单元法分析了盘形滚刀形状、刀间距与及不同切削顺序等因素对切削性能的影响[4-8];霍军周等使用RFPA2D模拟了多滚刀顺次作用下破碎岩石并对刀间距进行了分析[9];暨智勇等使用UDEG软件、ABAQUS模拟滚刀破岩,对滚刀最优刀间距进行了仿真[10-11];薛静等研究了滚刀切削参数、滚刀形状、刀间距等对盘形滚刀切削载荷的影响[12-16]。以上仿真模型除对刀间距的研究外多为单把滚刀直线运动,仿真清楚地展示了滚刀切削岩石的过程,但仿真模型未考虑回转以及多把滚刀之间的相互作用;使用多把滚刀对刀间距仿真时未考虑滚刀回转切削对仿真结果的影响,与滚刀实际工作仍存在很大的差异;并且以上仿真均未曾对边滚刀安装角度对破岩结果影响进行分析。

本文针对前人工作中的不足,对不同模式下的TBM盘形滚刀刀群切削岩石进行数值仿真,并得到中心滚刀和正滚刀的最优刀间距、边滚刀的最优安装角度以及正滚刀和边滚刀的最优切削顺次切削角度,为盘形滚刀的布置设计、破岩效率的提高提供了一定的依据。

1 不同模式下滚刀切削岩石数值仿真建模

1.1 岩石边界参数

为了使仿真结果与实际更为接近,本文使用青海“引大济湟”花岗片麻岩的参数作为仿真的数据,其中,岩石的密度为2 750 kg/m3,饱和抗压强度为93.6 MPa,内摩擦角为33.4°,内聚力0.9 MPa,弹性模量为18 000 MPa,泊松比0.9,围压6~30 MPa,埋深130~1 000 m。

岩石采用Johnson-Holmquist-Concrete(JHC)动态损伤本构模型,能模拟大形变、高应变率和高压下的岩石破碎,是目前模拟岩石材料应用最广泛的本构模型[17-19]。设置岩石失效准则为主应力95 MPa和主应变0.006双失效,即围岩模型单元应力、应变达到设定阀值时,程序自动令单元失效。这是基于断裂力学中损伤对材料破坏的影响提出的,假设基于特定本构关系的单元材料在达到强度极限后,材料刚度按一定规律逐渐衰减到零[20-23]。

1.2 实体建模

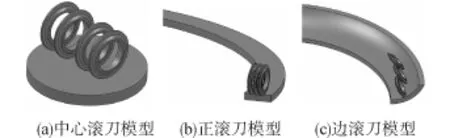

滚刀模型按照17寸盘形滚刀建模,为简化模型并能够完全定义滚刀的三维回转运动关系,保留刀圈和刀体。TBM刀盘上共安装有中心滚刀、正滚刀和边滚刀,简化后3类滚刀切削模型如图1所示。

图1 3类滚刀三维切削模型Fig.1 Three-dimensional cutting model of three kinds of cutters

1.3 有限元建模

由于不同切削模式下滚刀切削岩石有限元模型建立过程基本相同,因此,本文以中心滚刀为例简述有限元建模过程。

将仿真模型保存成x_t格式,导入到LS-DYNA中。选取SOLID164单元,岩石使用扫略划分网格、刀圈和刀体自由划分网格,网格大小设置为20 mm。刀圈与刀体为自动单面接触、刀圈与岩石为面面侵蚀接触(保证模型外部单元失效被删除后,剩下的单元依然能够进行接触)。实际滚刀工作时岩石为无限大,因此在岩石底面和四周施加无反射边界条件(Non-ReflBndry)以模拟岩石的无限大。取刀盘转速为8 r/min,在刀体上施加0.84 rad/s的公转速度,5 mm/s的掘进速度。围岩一定埋深会由于重力等多种因素受到围压的作用,围压是隧道工程的一个重要的力学特征,对围岩的破坏方式和稳定性有很大影响[24-25]。本文在参考国内外文献、地质报告及咨询专家的基础上,在岩石侧面和底面分别设为15、30 MPa的围压。正滚刀与边滚刀切削岩石有限元建模与中心滚刀相同。

2 仿真结果对比分析

2.1 盘形滚刀受力分析

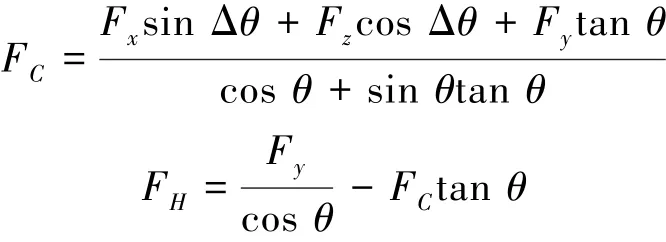

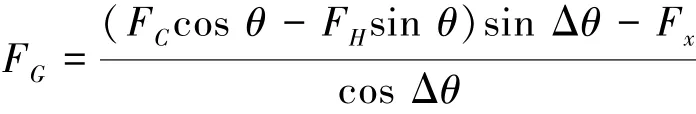

根据滚刀回转切削岩石运动关系将提取滚刀坐标轴上的力进行分解。滚刀任意时刻受力分解如图2。

图2 任意时刻滚刀受力图Fig.2 Cutter forces at any time

根据滚刀受力分解图,得到中心滚刀三向载荷。将正滚刀刀间距优化设计仿真得到的数据分解成滚刀三向载荷。由于边滚刀存在一定的安装角度,边滚刀三向载荷计算相比于中心滚刀和正滚刀更为复杂。通过滚刀切削岩石的空间角度关系,便可以得出力的转换公式。

滚刀侧向力、垂直力、滚动力的表达式:

式中:θ为滚刀与掌子面的夹角,Δθ为滚动力在xoz平面上的投影与z轴正方向的夹角。

2.2 破岩量统计

中心滚刀、正滚刀、边滚刀的破岩量分别为1 834.2、10 574.4、4 219.4 cm3。可以看出:正滚刀单位时间破岩量最大,在实际工程中是掘进掌子面的主要力量。中心滚刀切削半径小,切削线速度低,单位时间破岩量最小。

2.3 比能

比能定义为切削单位体积岩石所需的能量。侧向力Fs方向始终与滚刀速度方向垂直,滚刀在侧向力方向没有位移,故侧向力不做功。

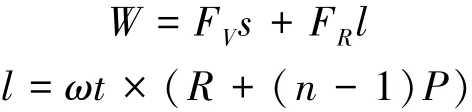

滚刀做功由垂直力和滚动力做功组成:

式中:FV为滚刀受到的垂直力,s为滚刀贯入量,FR为滚刀受到的滚动力,l为滚刀运动的弧长,ω为滚刀公转速度,R为距离掌子面中心最近的滚刀的切削半径,P为刀间距,n为滚刀序号。

比能为滚刀做功与产生岩碴体积的比值:

式中:ΔV为运动时间内岩石体积的变化量。

中心滚刀、正滚刀、边滚刀的比能分别为1 235、1 753、3 089 kJ。可以发现,由于正滚刀切削速度快,做功多,比能大于中心滚刀;边滚刀切削半径大,切削线速度高,比能较中心滚刀与正滚刀相比最大。

3 不同模式下滚刀切削岩石优化设计

3.1 刀间距优化设计

3.1.1 刀间距优化参数

刀间距优化参数如表1所示。

表1 刀间距优化参数表Table 1 Parameters of cutter spacing optimization

3.1.2 三向切削力

通过lsprepost提取出滚刀轴向力,通过Matlab将轴向力转换为三向力,然后通过图表对不同序号滚刀在不同刀间距下的三向力均值进行横向对比。

对于中心滚刀不同刀间距下的三向力来说(如图3),刀间距为75 mm时前3把滚刀受力最小,第4把在刀间距为78 mm左右出现受力最小值,因此可将中心滚刀最优刀间距初步定为75 mm;对于正滚刀不同刀间距下的三向力来说(如图4),刀间距为78 mm时第1、3把正滚刀三向力最小,第2把正滚刀三向力最小值为刀间距80 mm,因此可将正滚刀最优刀间距初步定为78 mm。

图3 中心滚刀不同刀间距下的三向切削力Fig.3 Three-directional cutting forces of center cutter in different cutter spacing

图4 正滚刀不同刀间距下的三向切削力Fig.4 Three-directional cutting forces of positive cutter in different cutter spacing

3.1.3 比能

从图5、6可以看出,中心滚刀刀间距为75 mm时,比能最小为1 134 kJ;正滚刀刀间距为80 mm时,比能最小为1 753 kJ。由于理论上单轴抗压强度为95 MPa岩石的理论刀间距为70~85 mm,又根据滚刀不同刀间距下所受的三向力,将中心滚刀最优刀间距定为75 mm、正滚刀最优刀间距定为80 mm。

图5 中心滚刀刀间距-比能关系Fig.5 SE-center cutter space relation

图6 正滚刀刀间距-比能关系Fig.6 SE-positive cutter space relation

3.2 边滚刀安装角度优化设计

滚刀的优化安装角度分别取4.5°、5°、5.5°、6.5°、7°。

3.2.1 三向切削力

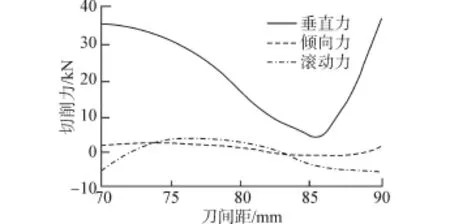

边滚刀三向力按照从大到小的顺序依次是:垂直力、侧向力、滚动力,三者变化趋势大致相同(如图7)。

图7 边滚刀不同安装角度下的三向切削力Fig.7 Three-directional cutting forces of edge cutterin different fixed angles

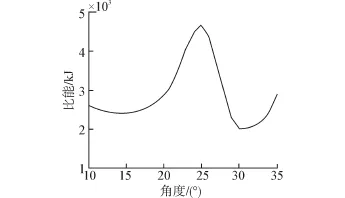

3.2.2 比能

边滚刀安装角度为6.5°时,获得最小比能为3 089 kJ,故边滚刀最优安装角度定为6.5°(如图8)。

图8 边滚刀安装角度-比能关系Fig.8 SE-edge cutter mounting angle relation

3.3 顺次切削角度优化设计

正滚刀顺次切削角度优化设计在最优刀间距80 mm前提下进行;边滚刀顺次切削角度优化设计在最优安装角度为6.5°前提下进行;通过设置仿真不同顺次切削角度,得到顺次切削角度与比能之间的关系(如表2),获得最优顺次切削角度的数值。

表2 顺次切削角度优化参数表Table 2 Parameters of cutter sequentially cutting angle optimization

3.3.1 三向切削力

对于不同顺次切削角度下的正滚刀(如图9),其滚动力随着切削半径增大逐渐增大,侧向力数值变化很小。

对于不同顺次切削角度下的边滚刀(如图10),三向力的变化趋势相似,数值按从大到小的顺序依次是:垂直力、侧向力、滚动力。

图9 正滚刀不同顺次切削角度下的三向切削力Fig.9 Three-directional forces of positive cutterin differentcutting angles

图10 边滚刀不同顺次切削角度下的三向切削力Fig.10 Three-directional forces of edge cutterin different cutting angles

3.3.2 比能

正滚刀、边滚刀顺次切削角度-比能关系如图11、12,正滚刀顺次切削角度为30°时,比能最小为1 996 kJ;边滚刀顺次切削角度为20°时,比能最小为4 609 kJ。由此可得到正滚刀与边滚刀的最优顺次切削角度分别为30°和20°。

图11 正滚刀顺次切削角度-比能关系Fig.11 SE-positive cutter sequentially cutting angle relation

图12 边滚刀顺次切削角度-比能关系Fig.12 SE-edge cutter sequentially cutting angle relation

4 结论

通过本文对TBM不同形下盘形滚刀刀群三维回转切削岩石的仿真分析,可以得到以下结论:

1)在本文仿真所用的地质条件下,中心滚刀最优刀间距为75 mm、正滚刀最优刀间距为80 mm;2)改变边滚刀安装角度,分析不同安装角度下滚刀受力及比能,对边滚刀安装角度进行优化设计,得到边滚刀最优安装角度为6.5°;3)分析不同顺次切削角度下滚刀切削效率,得到正滚刀最优顺次角度为30°,边滚刀为20°。

由于滚刀切削岩石过程中滚刀本身的自转是由滚刀挤压岩石产生的摩擦力形成的滚动力,本文中滚刀自转是主动驱动实现的,因此下一步需要针对这种真实运动关系进行深入分析。

[1]茅承觉,叶定海,张照煌.全断面岩石掘进机概论[J].建筑机械,1998,22(9):7-9.MAO Chengjue,YE Dinghai,ZHANG Zhaohuang.TBM introduction[J].Construction Machinery,1998,22(9):7-9.

[2]张照煌,叶定海,赵庆玉.岩石掘进机刀具间距的确定及分析[J].工程机械,2002(11):11-12.ZHANG Zhaohuang,YE Dinghai,ZHAO Qingyu.Cutters spacing calculation and analysis of rock TBM[J].Construction Machinery,2002(11):11-12.

[3]GONG Q M,ZHAO J,HEFNYA M.Numerical simulation of rock fragmentatin process induced by two TBM cutters and cutter spacing optimization[J].Tunnelling and Underground Space Technology,2006,21:263.

[4]谭青,忆念恩,夏毅敏,等.TBM滚刀破岩动态特性与最优刀间距研究[J].岩石力学与工程学报,2012,31(12):2453-2464.TAN Qing,YI Nianen,XIA Yimin,et al.Research on rock dynamic fragmentation characteristics by TBM cutters and cutter spacing optimization[J].Rock Mechanics and Engineering,2012,31(12):2453-2464.

[5]谭青,张魁,夏毅敏,等.TBM刀具三维破岩仿真[J].山东大学学报:工学版,2009,39(6):72-77.TAN Qing,ZHANG Kui,XIA Yimin,et al.Three-dimensional simulation of rock breaking by TBM cutter[J].Journal of Shandong University:Engineering Science,2009,39(6):72-77.

[6]谭青,徐孜军,夏毅敏,等.两种切削顺序下TBM刀具破岩机制的数值研究[J].中南大学学报:自然科学版,2012,43(3):940-946.TAN Qing,XU Zijun,XIA Yimin,et al.Numerical study on mode of breaking rock by TBM cutter in two cutting orders[J].Journal of Central South University:Science and Technology,2012,43(3):940-946.

[7]张魁,夏毅敏,谭青,等.不同围压条件下TBM刀具破岩模式的数值研究[J].岩土工程报,2010,32(11):1780-1787.ZHANG Kui,XIA Yimin,TAN Qing,et al.Numerical study on modes of breaking rock by TBM cutter under different confining pressures[J].Chinese Journal of Geotechnical Engineering,2010,32(11):1780-1787.

[8]谭青,屠昌锋,暨智勇,等.盘形滚刀切割岩石数值仿真[J].现代制造工程,2009(2):62-64.TAN Qing,TU Changfeng,JI Zhiyong,et al.Numerical simulation of rock cutting by disc cutter[J].Modern Manufacturing Engineering,2009(2):62-64.

[9]霍军周.多滚刀顺次作用下岩石破碎模拟及刀间距分析[J].哈尔滨工程大学学报,2012,33(1):96-99.HUO Junzhou.Numerical simulation of the rock fracture process induced by multi-disc-cutters and cutter spacing design[J].Journal of Harbin Engineering University,2012,33(1):96-99.

[10]暨智勇.基于UDEC仿真的滚刀最优刀间距确定方法[J].铁道建筑技术,2012(10):1-5.JI Zhiyong.Determination method of optimum cutter spacing of disc cutter based UDEC simulation[J].Railway Construction Technology,2012(10):1-5.

[11]吴玉厚,张健男,王贺,等.基于ABAQUS的岩石滚刀实验机最优刀间距分析[J].沈阳建筑大学学报:自然科学版,2012,28(5):927-931.WU Yuhou,ZHANG Jiannan,WANG He,et al.Optimal analysis for cutter space of linear cutter machine based on ABAQUS[J].Journal of Shenyang Jianzhu University:Natural Science,2012,28(5):927-931.

[12]薛静.盘形滚刀切削力影响因素及滚刀刃形优化设计研究[D].长沙:中南大学,2010:24-26.XUE Jing.Disc cutter cutting forces influencing factors and roller blade shape optimization design[D].Changsha:Center South University,2010:24-26.

[13]田雨.考虑岩石围压与损伤的TBM盘形滚刀受力的数值模拟分析[D].天津:天津大学,2010:21-30.TIAN Yu.The numerical simulations of forces acting on TBM disc cutters with the consideration of confining pressure and damage in rocks[D].Tianjin:Tianjin University,2010:21-30.

[14]杨金强.盘形滚刀受力分析及切割岩石数值模拟研究.[D].石家庄:华北电力大学,2007:32-40.YANG Jinqiang.The force analysis and numerical simulation study on disk cutter cutting rock[D].Shijiazhuang:North China Electric Power University,2007:32-40.

[15]吴启星.复合地层中盾构机滚刀破岩力学分析[D].深圳:暨南大学,2011:119-124.WU Qixing.Mechanical analysis of rock breaking by dis cutter during shield tunneling in mixed face ground conditions[D].Shenzhen:Jinan University,2011:119-124.

[16]丁俊宏.盾构切削及掘进的三维动态数值仿真研究[D].上海:上海交通大学,2006:33-36.DING Junhong.Three-dimentional dynamic numerical simulation research on the shield cutting and advancing[D].Shanghai:Shanghai Jiao Tong University,2006:33-36.

[17]HOLMQUIST T J,JOHNSON G R,COOK W H.A computational constitutive model for concrete subjected to large strains,high strain rates and high pressures[C]//14th International Symposium on Ballistics.Quebec City,Canada,1993:561-600.

[18]TAI Yuhshiou,TANG Chiachih.Numerical simulation:the dynamic behavior of reinforced concrete plates under normal impact[J].Theoretical and Applied Fracture Mechanics,2006,45(3):117-127.

[19]李耀.混凝土HJC动态本构模型的研究[J].合肥工业大学学报,2009,32(8):1245-1247.LI Yao.Research on the HJC dynamic constitutive model for concrete[J].Journal of Hefei University of Technology,2009,32(8):1245-1247.

[20]谢兴华,速宝玉,詹美礼.基于应变的脆性岩石破坏强度研究[J].岩石力学与工程学报,2004,23(7):1087-1090.XIE Xinghua,SU Baoyu,ZHAN Meili.Study on failure criterion for brittle rocks based on strains[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(7):1087-1090.

[21]ZHEN Guotu,YONG Lu.Evaluation of typical concrete material models used in hydrocodes for high dynamic response simulations[J].International Journal of Impact Engineering,2009,36:132-146.

[22]高红,郑颖人,冯夏庭.材料屈服与破坏的探索[J].岩石力学与工程学报,2006,25(12):2515-2522.GAO Hong,ZHENG Yingren,FENG Xiating.Exploration on yield and failure of materials[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(12):2515-2522.

[23]GEBBEKEN N,RUPPERT M.A new material model for concrete in high dynamic hydrocode simulations[J].Arch Appl Mech,2000,70:463-478.

[24]陈忠辉,谭国焕,杨文柱.不同围压作用下岩石损伤破坏的数值模拟[J].岩土工程学报,2001,23(5):576-580.CHEN Zhonghui,TAN Guohuan,YANG Wenzhu.Numerical simulation of damage and failure of rocks under different confining pressures[J].Chinese Journal of Geotechnical Engineering,2001,23(5):576-580.

[25]吕晓聪,许金余,葛洪海,等.围压对砂岩动态冲击力学性能的影响[J].岩石力学与工程学报,2010,29(1):193-201.LYU Xiaocong,XU Jinyu,GE Honghai,et al.Dynamic impactive experimental research of sandstone under confining pressure[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(1):193-201.

Simulation and optimization design of three-dimensional rotating cutting action of TBM cutter group with different modes

HUO Junzhou,YANG Jing,SUN Wei,LI Qingyu

(School of Mechanical Engineering,Dalian University of Technology,Dalian 116024,China)

In this paper a numerical simulation model of 17-inch disc cutter group cutting rock is established.The objective is to find the most effective rotating cutter motion of tunnel boring machines(TBM)cutter group.The process of disc cutter cutting rock in different working modes is simulated using the ANSYS LS-DYNA software application.The mechanical parameters of the hobbing cutter under different cutter spacing,different mounting angles,and different sequentially cutting angles are analyzed.Simulation results show that under the specific geological condition the optimum cutter spacing of the center cutter is 75 mm,the positive cutter is 80 mm,the optimum cutter mounting angle of the edge cutter is 6.5°,the optimum sequentially cutting angle of the positive cutter is 30°,and the edge cutter 20°.

full face rock TBM;17-inch disc cutter;cutter spacing;cutter mounting angle;cutter sequentially cutting angle

10.3969/j.issn.1006-7043.201307062

http://www.cnki.net/kcms/doi/10.3969/j.issn.1006-7043.201307062.html

TH69

A

1006-7043(2014)11-1403-06

2013-07-23.网络出版时间:2014-09-29.

国家自然科学基金资助项目(51375001);国家973计划资助项目(2013CB035400);辽宁省科技攻关基金资助项目(2011220031).

霍军周(1979-),男,副教授,博士.

霍军周,E-mail:huojunzhou@dlut.edu.cn.