大型重载滑动轴承润滑特性的理论与试验研究

2014-06-15张帆钟海权孙丽军陈路袁小阳

张帆,钟海权,孙丽军,陈路,袁小阳

(1.西安交通大学现代设计及转子轴承系统教育部重点实验室,710049,西安;2.东方电机股份有限公司,618000,四川德阳)

核电、汽轮机、燃机等装备不断向高容量、大尺寸、重载荷方向发展,滑动轴承作为其主要支撑部件工作在极端重载的工况下,如:哈尔滨汽轮机厂引进的GE9FA燃气轮机机组轴承直径为558mm,比压达到2.16MPa;东方电机股份有限公司某核电机组轴承直径达到800mm,比压达到2.63MPa;东方汽轮机有限公司正在研发的未来机组轴承比压将达到3.2MPa。国内某企业采用最新EPR三代核电技术研制的单机容量1 750MW级核电半速发电机,是目前世界上最大的核能发电机组,在进行椭圆轴承支承试验时,由于其具有大直径、重载等特点,所以必须对润滑特性和振动性能进行全面分析和评价。

用于轴承润滑性能研究的流体动力润滑理论及轴承计算方法已经成熟,但在处理实际问题时设计技术并不完备,特别是对于大型重载滑动轴承,瓦面的热弹变形显著影响着轴承的性能。关于考虑热弹效应的大型推力轴承的研究较多[1-3],但在径向滑动轴承方面还远远不足。朱均通过计入三维热弹效应对某300MW汽轮发电机组和水轮发电机组的轴承静、动特性进行了计算和分析[4];常秋英等采用收敛速度较快的Newton-Raphson法对可倾瓦轴承进行了热弹润滑完全数值求解[5];徐华、Bouyer等也进行了计入机械弹性变形和热变形的滑动轴承理论与试验研究[6-8]。但是,现有的轴承热弹计算对象尺寸较小,热弹流体动力润滑模型需要联立求解Reynolds方程、弹性变形方程和热变形方程,考虑的因素复杂,数值计算耗时长,求解稳定性和收敛程度还会受到算法的影响[9]。采用数值求解与ANSYS软件联合求解弹流润滑问题在部分研究中逐渐显现:方静辉等采用中心差分法和ANSYS软件研究了轴颈挠度和瓦面热弹变形对卧式水电机组径向滑动轴承静态性能的影响[10];文献[11]提出了一种耦合算法来研究滑动轴承弹性变形问题,在每一次压力的迭代过程中同时计入弹性变形对压力分布的影响,并采用有限元法求解弹性变形。

目前,对于滑动轴承弹流润滑的试验工作多有相关报道[12-17],而对于大尺寸、高比压径向滑动轴承关于热弹性变形及试验工作则鲜有报道[18-19],该类问题的研究方法多样化,所得结论也不一致,还不能很好地指导实际应用。本文对采用最新EPR三代核电技术研制的单机容量为1 750MW级核电半速发电机用椭圆轴承进行了试验研究,结合经典润滑理论与ANSYS软件联合进行了计入瓦体变形场的轴承性能求解。

1 试 验

1.1 试验台及轴承

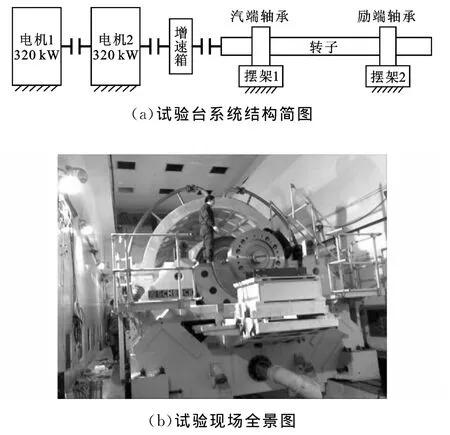

针对单机容量1 750MW级核电半速发电机用大型重载全尺寸椭圆轴承,在SCHENCK大型动平衡试验机上进行了性能试验,对轴承的润滑特性进行了测试。试验系统结构简图和试验现场全景图如图1所示,图中转子由汽端轴承和励端轴承支承,2个试验轴承相同,内径均为800mm,单侧进油,转子质量为270t,跨距为12 580mm,由2个320kW电机拖动。

图1 动平衡机试验系统

1.2 测试技术

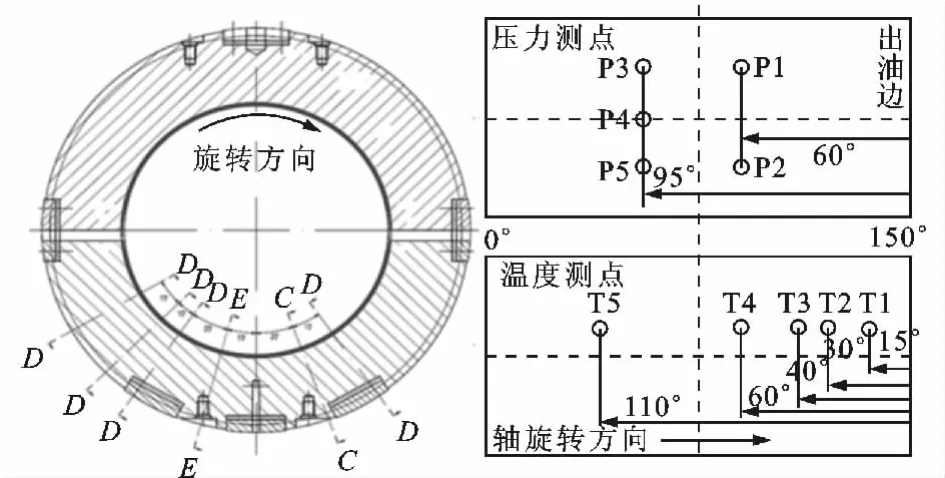

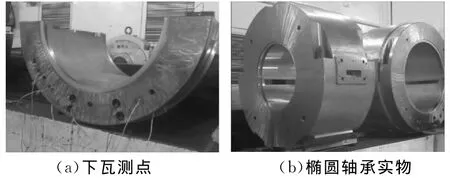

椭圆轴承的静、动特性,如瓦温、油膜压力、最小油膜厚度等,是动平衡试验需要测试和分析的主要润滑特性参数。根据理论计算数据和实际经验,支承卧式转子的椭圆轴承下瓦为主承载瓦,其最高油膜压力和最小油膜厚度在竖直方向与出油边之间的区域内,出油边瓦温最高。据此,制定测点布置方案:在椭圆轴承下瓦布置测点,共设置5个测温点T1~T5,分别距离出油边15°、30°、40°、60°、110°,测点径向位置距离瓦弧表面1mm,如图2所示,温度传感器选用PT100铂热电阻,温度传感器信号变送器选用S1102,精度为0.2%;每个轴承有5个测压孔,E-E截面轴向有2个测点,距离出油边60°,C-C截面设置3个测压孔,距离出油边95°,压力测点见图2,压力传感器选用美国DYTRAN公司生产的2200v1型压力传感器,压力测试范围为0~6 895kPa,灵敏度为7.25V/MPa,分辨率为9.65Pa,安装响应频率为300kHz,最低响应频率为0.08Hz。试验椭圆轴承如图3所示。

图2 椭圆轴承测点布置方案

图3 试验椭圆轴承

轴承-转子系统振动和润滑物理量测试采用课题组自行集成的测试分析软件,其中频谱分析包括2种模块:Labview中的通用频谱分析模块和课题组二次开发的专用高精度频谱分析模块,测试系统开发平台所需程序用美国国家仪器公司的软件Labview7.1编写。采集仪器所用的数据采集卡选用北京阿尔泰科技发展有限公司的产品USB2810,转换精度为12bit,最高采样速率为100kHz,系统测量精度0.1%。

1.3 测试结果分析

动平衡试验主要进行了试运转试验、超速试验、转子校直试验以及转子加热试验等,本文主要对超速试验过程中包括瓦温、油膜压力和最小油膜厚度等润滑特性进行分析。

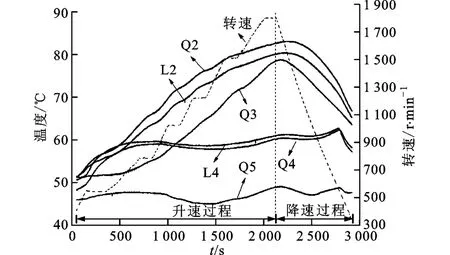

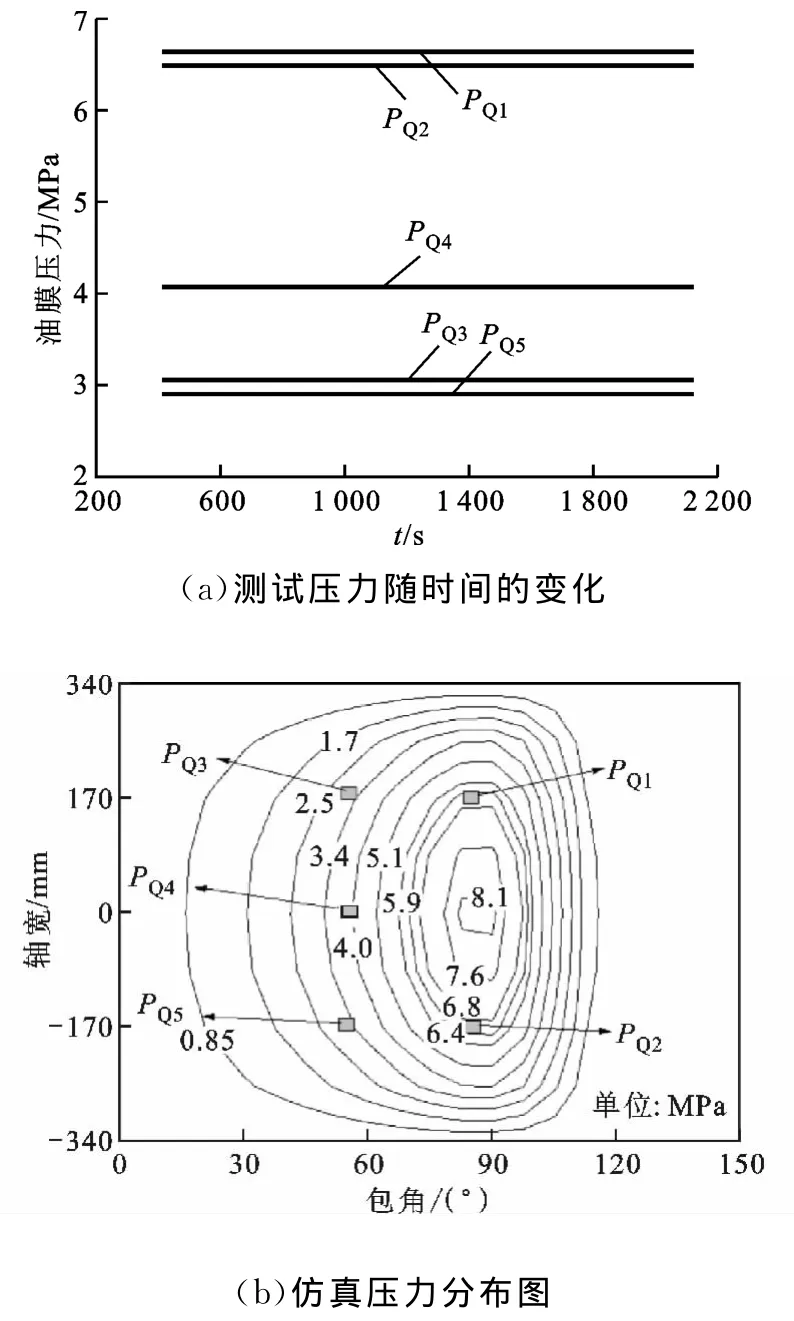

超速试验中汽端测点Q2~Q5的温度和励端测点L2、L4的温度随时间和转速的变化如图4所示。由图4知,超速时汽端和励端靠近出油边的温度TQ2、TQ3以及测点附近的温度TL2均上升很快,最高达到83℃,汽端出油边的测点温度高于励端对应的温度。原因是汽端轴承距离拖动电机和联轴器较近,轴颈有一定的倾斜,摩擦相对严重,而励端轴承附近转子端面悬空,相对汽端轴承载荷变化比较简单。在500、750、1 000、1 200、1 500、1 800r/min等阶段稳定运行时,温度还会继续上升,说明轴承在超速时温度并未达到平衡状态,温度变化相比转速有一定的迟滞性,以1 800r/min为例,温度随转速的变化延迟性接近300s。T2、T3测点都是理论预估的高承载区的特殊测点,距离出油边较近,靠近进油边的测点T4、T5的温度在整个试验过程中较为稳定。

图4 超速试验中汽端和励端测点温度随时间和转速的变化

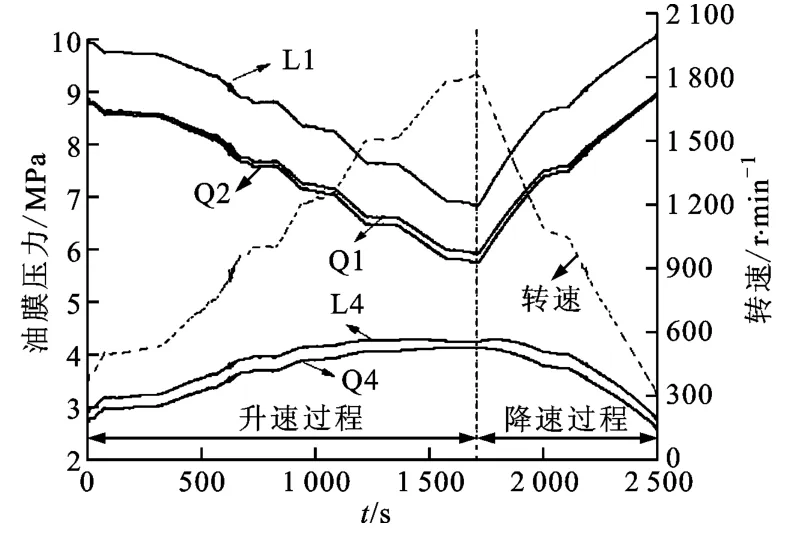

超速试验中汽端测点Q1、Q2、Q4的油膜压力和励端测点L1、L4的油膜压力随时间和转速的变化如图5所示。由图5可知,随着转速的上升,高承载区油膜压力逐渐减小,低承载区油膜压力逐渐增大,低速时高承载区油膜压力约是低承载区油膜压力的3倍,高转速区的2个承载区的油膜压力比值约为2,且高承载区的油膜压力始终大于低承载区油膜压力。500r/min时撤掉顶轴油,油膜压力变化不大,可见转子已经由油膜稳定支承;1 500r/min时励端测点最大油膜压力为7.67MPa,汽端测点最大油膜压力为6.65MPa,励端各测点压力相对汽端而言,在高压区二者压力相差近1MPa。

图5 超速试验中汽端和励端测点的油膜压力随时间和转速的变化

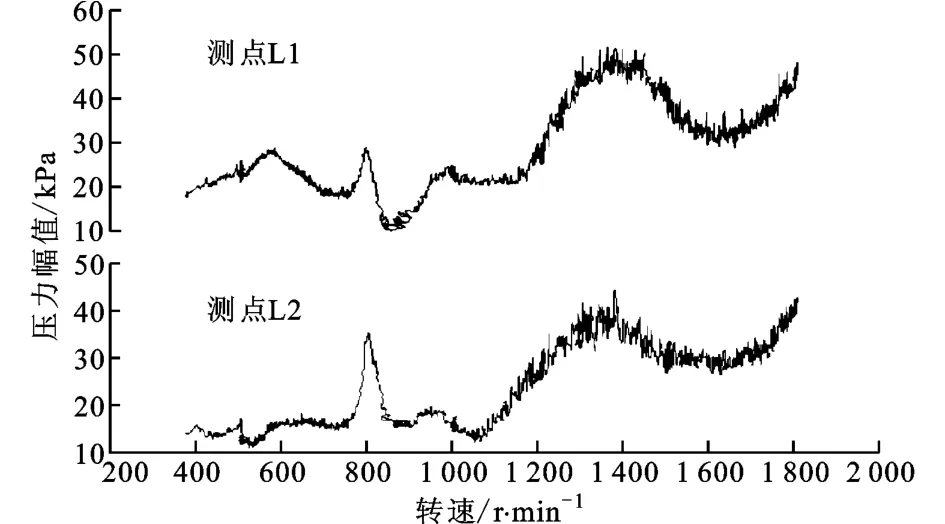

超速试验中励端测点L1、L4的压力幅值随转速的变化如图6所示。由图6可知,800r/min附近的油膜压力幅值发生突变,表明转子-轴承系统的一阶临界转速约为800r/min,而1 000r/min以后的压力幅值变化较大,这可能是由摆架内部设置了反共振部件所致,但从具体数值分析知,转速对油膜压力幅值的干扰不大。

图6 超速试验中励端测点压力振幅值随转速的变化

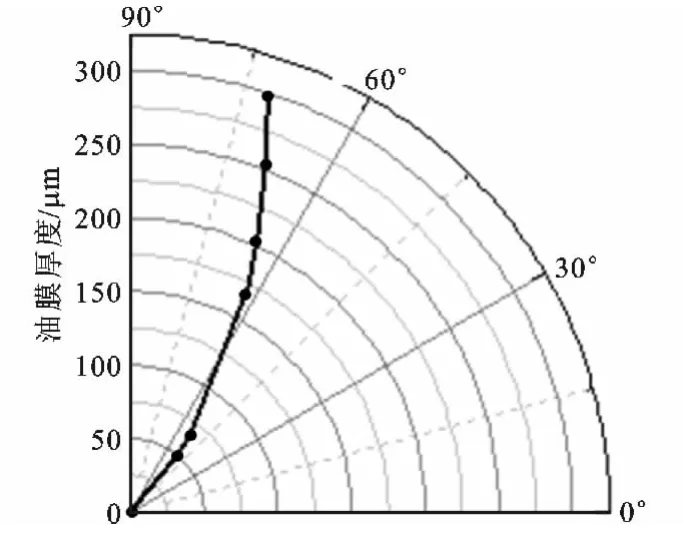

利用静止和各稳定转速(500、750、1 000、1 250、1 500、1 600r/min)下转子轴振测试数据绘制的轴颈中心静态平衡点的变化轨迹如图7所示,从中可获取转子浮起情况,根据不同转速下轴振的直流分量可以近似推算出定转速时测点处油膜的厚度。由图7可知,随着转速的上升,最小油膜厚度逐渐增大,转子上浮,额定转速时的最小油膜厚度约为254μm。

图7 轴颈中心静态平衡点的变化轨迹

2 理论研究

大型重载滑动轴承的工况复杂,所以本文以基本试验数据为依据对轴承润滑特性进行了研究。瓦体热弹变形带来间隙的微小变化会影响重载轴承的最小油膜厚度等润滑性能,基于经典润滑理论的数据与试验数据相比偏差较大,而热弹流润滑数值求解的计算模型和求解方法极为复杂。

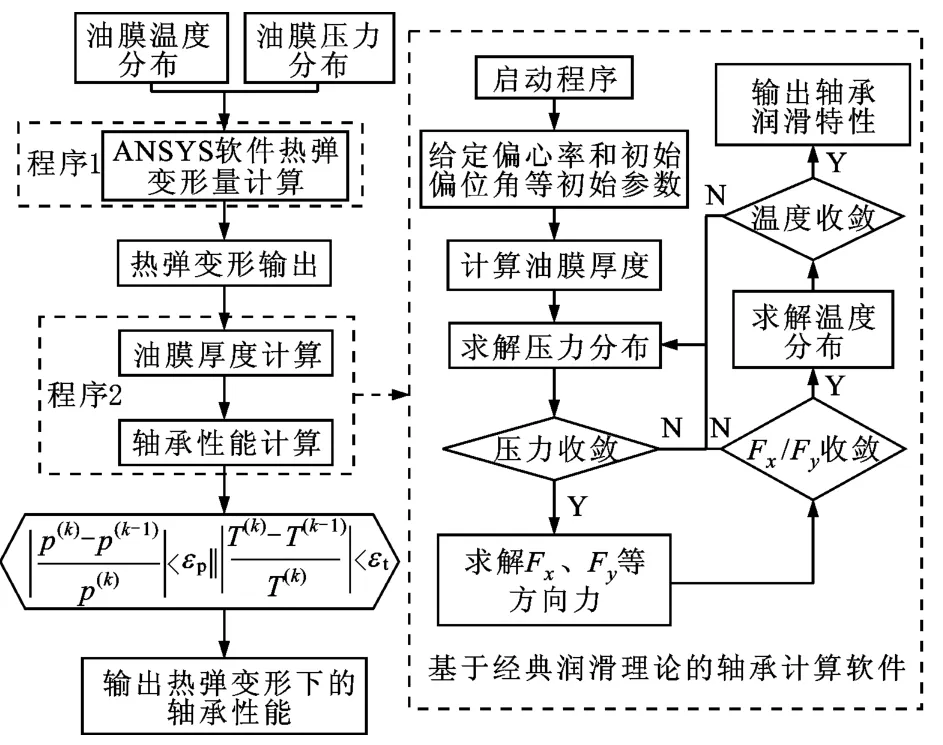

通过课题组自编的轴承计算软件和ANSYS软件联合实现了考虑热弹变形的轴承性能计算,并与试验数据进行了对比,以验证本文方法的可行性。课题组自编的轴承润滑性能计算软件基于经典润滑基础理论的广义雷诺方程、能量方程、温黏方程和膜厚方程等,采用有限元方法和FORTRAN语言编制,具体计算方法和流程如图8所示。在考虑热弹变形的轴承性能计算时,首先将由轴承性能计算软件得到的温度分布与压力分布作为载荷,施加到由ANSYS软件建立的轴承模型中,通过仿真轴承瓦面热弹变形得到的变形数据,代入经典润滑理论轴承性能软件的膜厚公式中进行膜厚、温度和压力等计算,反复迭代,直至满足迭代终止条件,即连续2次计算结果中,各测点的压力与温度值变化量小于1%。通过仿真发现,大型重载轴承瓦面热弹变形量与油膜厚度为同一数量级。

图8 计入瓦体热弹变形的轴承性能计算流程图

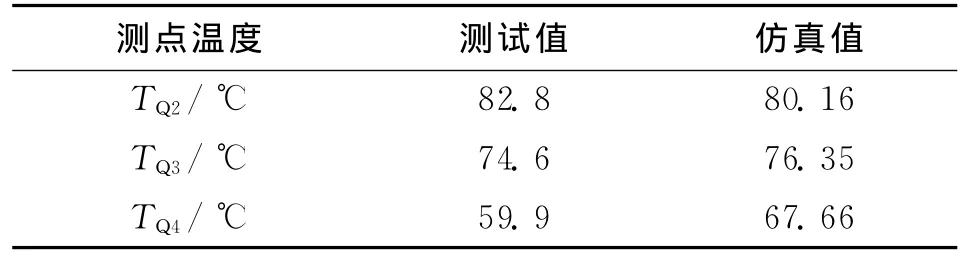

汽端轴承在额定转速1 500r/min时测点的测试温度与仿真温度的对比如表1、图9所示。由图9可知:测点最高温度为82.8℃,距离出油边30°左右,越靠近出油边温度越高;3个测点的仿真温度与测试温度的偏差绝对值分别为3.19%、2.35%、12.95%,靠近出油边仿真温度较为准确,特别是距离出油边40°范围内的计算偏差不超过5%;根据计算精度和图9b预测出油边的实际最高温度约为86.9℃。

表1 汽端轴承在额定转速1 500r/min时测点的测试温度与仿真温度对比

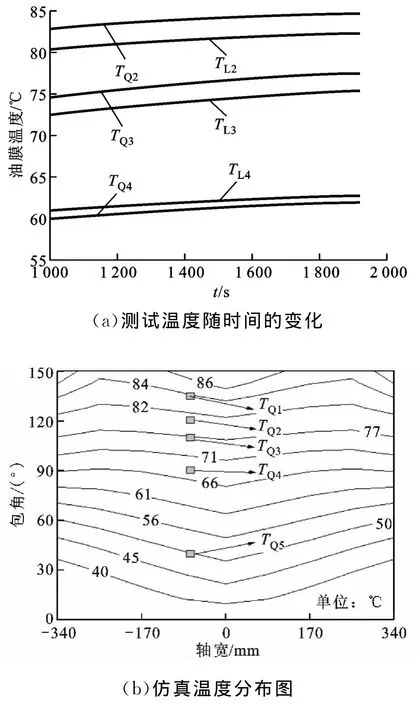

图10a为1 500r/min稳定运转时各测点的测试油膜压力分布,可以看出,在稳定运转的18min内,相比于图9a中油膜温度有小幅度升高,各测点油膜压力基本稳定,其中最大油膜压力为6.65MPa且在距出油边60°方向上。轴承下瓦的压力仿真分布如图10b所示。

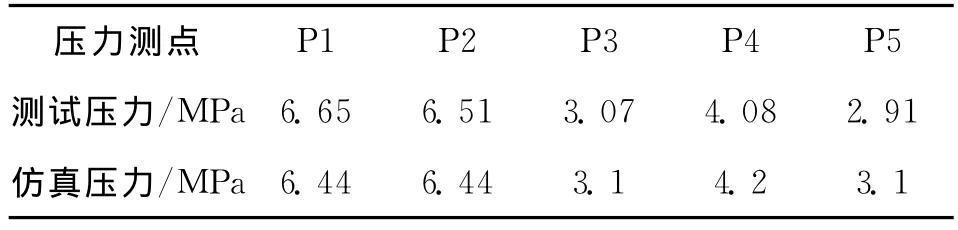

1 500r/min时5个测点的测试压力与仿真压力对比如表2所示。高压区测点的测试压力略高于仿真压力,低压区测点的压力测试结果则相反,测试压力与仿真压力的最大偏差为3.16%。由于额定转速下的油膜测试压力与仿真压力的偏差较小,可以间接地判断仿真的最大油膜压力8.5MPa是准确的。

图9 汽端轴承1 500r/min时测试温度与仿真温度对比

图10 汽端轴承1 500r/min时测试压力与仿真压力对比

表2 1 500r/min时5个测点的测试压力与仿真压力对比

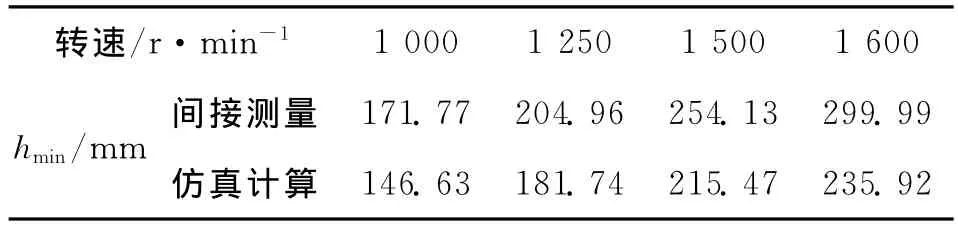

最小油膜厚度hmin采用静态平衡点法的间接测量值与仿真值的对比如表3所示。在1 000~1 600 r/min范围内,最小油膜厚度的仿真值与测量值的最大偏差为21.36%,最小偏差为11.33%,额定转速下的偏差为15.21%,这说明理论计算方法是合理的,也进一步印证了试验测试成功。

表3 最小油膜厚度的间接测量值和仿真值对比

3 结 论

本文采用理论与试验相结合的方法对大型重载滑动轴承润滑特性进行了研究。以目前世界上最大的单机容量1 750MW级核电半速发电机试验用椭圆轴承为对象,在动平衡机上进行了全尺寸轴承试验,结合理论研究,得到以下结论。

(1)通过试验获取了额定转速1 500r/min时汽端轴承的润滑性能数据,即:最高瓦温约为82.8℃,在距离出油边30°附近;最高油膜压力约为6.65MPa,在距离出油边60°附近;最小油膜厚度约为254μm,在距离出油边53.8°附近。

(2)用自编轴承计算软件与ANSYS软件联合进行了轴承流固耦合计算,大型重载椭圆轴承静态性能计算数据与试验数据相比,额定转速1 500r/min时,在距离出油边60°范围内的3个温度测点的最大偏差分别为2.35%、3.19%和12.95%,5个压力测点中的最大偏差为3.16%;在1 000~1 600r/min范围内最小油膜厚度的仿真值与实测值的最大偏差为21.36%,额定转速下的偏差为15.21%。可见,距离出油边40°范围内温度计算和所有压力的计算精度均较高,该数据可以支持轴承设计。试验中利用本文软件预测的轴承瓦块最高温度约为86.9℃,最大油膜压力约为8.5MPa。

[1]徐海波,朱均.离心力和热弹变形对大型水轮机推力轴承性能的影响 [J].西安交通大学学报,1993,27(1):63-71.XU Haibo,ZHU Jun.Effects of centrifugal force and pad thermal-elastic deformation on large thrust bearing of hydro-electric generating set[J].Journal of Xi’an Jiaotong University,1993,27(1):63-71.

[2]钟海权.三峡水轮发电机6 000t级推力轴承热弹流理论研究 [J].东方电机,1995(1):9-14.ZHONG Haiquan.TEHL analysis of thrust bearing with 6000tforce of turbine generator used in the Three Gorges[J].Dongfang Electrical Machine,1995(1):9-14.

[3]李忠,袁小阳,朱均.碟形弹簧支承圆形瓦推力轴承热动力润滑性能分析 [J].摩擦学学报,1999,19(2):135-139.LI Zhong,YUAN Xiaoyang,ZHU Jun.A study of the thermohydrodynamic lubrication performance of thrust bearing with plate-spring supported circular pads[J].Tribology,1999,19(2):135-139.

[4]朱均.滑动轴承油膜非线性动力学分析 [J].太原重型机械学院学报,2004,25(S1):4-7.ZHU Jun.Nonlinear dynamic analysis of oil film about sliding bearing[J].Journal of Taiyuan Heavy Machinery Institute,2004,25(S1):4-7.

[5]常秋英,孟永钢,温诗铸,等.径向可倾瓦轴承的热弹流润滑分析 [J].机械工程学报,2002,38(9):77-82.CHANG Qiuying,MENG Yonggang,WEN Shizhu,et al.TEHL analysis of tilting-pad journal bearings with Newton-Raphson method[J].Chinese Journal of Mechanical Engineering,2002,38(9):77-82.

[6]徐华.轴瓦弹性变形对大型径向可倾瓦轴承性能的影响的研究 [D].西安:西安交通大学,1984.

[7]REDDY D S K,SWARNAMANI S,PRABHU B S.Thermoelastohydrodynamic analysis of tilting pad journal bearing:theory and experiments[J].Tribology Transactions,2000,43(1):82-90.

[8]BOUYER J,FILLON M.On the significance of the thermal and deformation effects on a plain journal bearing subjected to severe operating conditions[J].Journal of Tribology,2004,126(4):819-822.

[9]刘莹,郭溪泉.高速重载径向滑动轴承热弹性计算方法的研究 [J].钢铁,1999,1(1):1-11.LIU Ying,GUO Xiquan.Thermal-elastohydrodynamic method for high speed heavy load journal bearing[J].Iron and Steel,1999,1(1):1-11.

[10]方静辉,汪久根,陈志祥.卧式水电机组用径向滑动轴承热弹流特性分析 [J].润滑与密封,2012,37(1):56-61.FANG Jinghui,WANG Jiugen,CHEN Zhixiang.Thermal elastohydrodynamic lubrication performance of journal bearing for bulb type hydraulic power unit[J].Lubrication Engineering,2012,37(1):56-61.

[11]张勇,莫森泉,王佳.径向滑动轴承弹流润滑耦合求解 [J].轴承,2010(4):11-15.ZHANG Yong,MO Senquan,WANG Jia.Coupling algorithm for EHL of journal bearings[J].Bearing,2010(4):11-15.

[12]MARUYAMA A,SAITOH T.Oil film behavior under minute vibrating conditions in EHL point contacts[J].Tribology International,2010,43(8):1279-1286.

[13]YAGI A,VERGNE P,NAKAHARA T.In situ pressure measurements in dimpled elastohydrodynamic sliding contacts by Raman microspectroscopy[J].Tribology International,2009,42(5):724-730.

[14]CHAPKOVA A D,BAIRB S,CANNC P,et al.Film thickness in point contacts under generalized Newtonian EHL conditions:numerical and experimental analysis[J].Tribology International,2007,40(10/11/12):1474-1478.

[15]CIULLI E,STADLER K,DRAEXL T.The influence of the slide-to-roll ratio on the friction coefficient and film thickness of EHD point contacts under steady state and transient conditions[J].Tribology International,2009,42(4):526-534.

[16]CARLI M,SHARIF K J.Thermal point contact EHL analysis of rolling/sliding contacts with experimental comparison showing anomalous film shapes[J].Tribology International,2009,42(4):517-525.

[17]赵卫军.1000MW 机组开槽椭圆轴承的实验研究[D].西安:西安交通大学,2012.

[18]JI Feng,GUO Yong,YUAN Xiaoyang,et al.Turbulent model analysis and experimental research for lubrication performance of large power units journal bearing[C]∥Proceedings of IEEE Conference on Industrial Electronics and Applications.Piscataway,NJ,USA:IEEE,2009:206-210.

[19]刘松亚.考虑载荷影响的大尺寸椭圆轴承性能仿真及试验 [D].西安:西安交通大学,2012.