箔片动压止推气体轴承流固耦合数值模拟

2014-08-08陈汝刚陈韬龚超

陈汝刚,陈韬,龚超

(西安交通大学能源与动力工程学院, 710049, 西安)

箔片动压止推气体轴承流固耦合数值模拟

陈汝刚,陈韬,龚超

(西安交通大学能源与动力工程学院, 710049, 西安)

针对鼓泡弹性箔片动压止推气体轴承的结构,在假设内部流体为层流、沿气膜厚度方向压力不变、忽略流体体积力和惯性力的基础上,建立了可压缩性流体Reynolds方程;采用有限差分法,在考虑流场为等温过程的条件下,对Reynolds方程进行了数值求解,得出轴承内部的压力分布。充分考虑鼓泡结构在压力作用下的弯曲变形,采用双向流固耦合模型,分析了顶层箔片的变形与压力场之间的相互作用,结合薄板弯曲模型得出的轴承顶层箔片的变形和气膜间隙分布,分析了轴承数、箔片结构对轴承性能的影响。研究结果表明:支承结构位置不当会直接影响气膜压力的分布,造成承载能力下降;提高轴承数、增大进出口气膜间隙比和轴承内外径之比,可以提高轴承的承载性能;节距比为0.5时承载性能最佳。该结果可为鼓泡弹性箔片动压止推气体轴承的结构设计提供参考。

动压;止推气体轴承;箔片轴承;有限差分法;流固耦合

根据轴承表面的性质,气体动压轴承可分为刚性表面动压轴承和柔性表面动压轴承。箔片动压气体轴承具有柔性表面,在不同的转速和载荷下通过表面形变可以改变气膜的厚度和刚度,以适应工况的变化。在箔片元件变形和库伦摩擦力的作用下,箔片轴承能吸收多余的能量,使轴承-转子系统可承受一定的振动冲击,在一定的涡动范围内保持较高的稳定性。

箔片动压止推气体轴承一般由扇形的顶层箔片、支承波箔和轴承套组成,其中支承波箔结构的作用类似于弹簧,用它可以降低转子的涡动,保持轴承的稳定性。该轴承的气膜间隙和压力场的变化是耦合性的,在气体动压的作用下,轴承表面及其支承结构会发生形变,从而导致气膜间隙发生变化,气膜间隙变化将影响压力分布。箔片动压止推气体轴承包括平箔型、弹性橡胶型、鼓泡型,鼓泡型的具有良好的承载特性[1]。箔片动压气体止推轴承的物理模型主要描述轴承的结构刚度和结构阻尼[2]。本文针对半圆球鼓泡型支承结构,采用一系列适当假设,建立了一套较为完善的物理和数学模型,由此获得了轴承的压力分布和顶层箔片变形数据,分析了轴承数、箔片结构对轴承的影响。

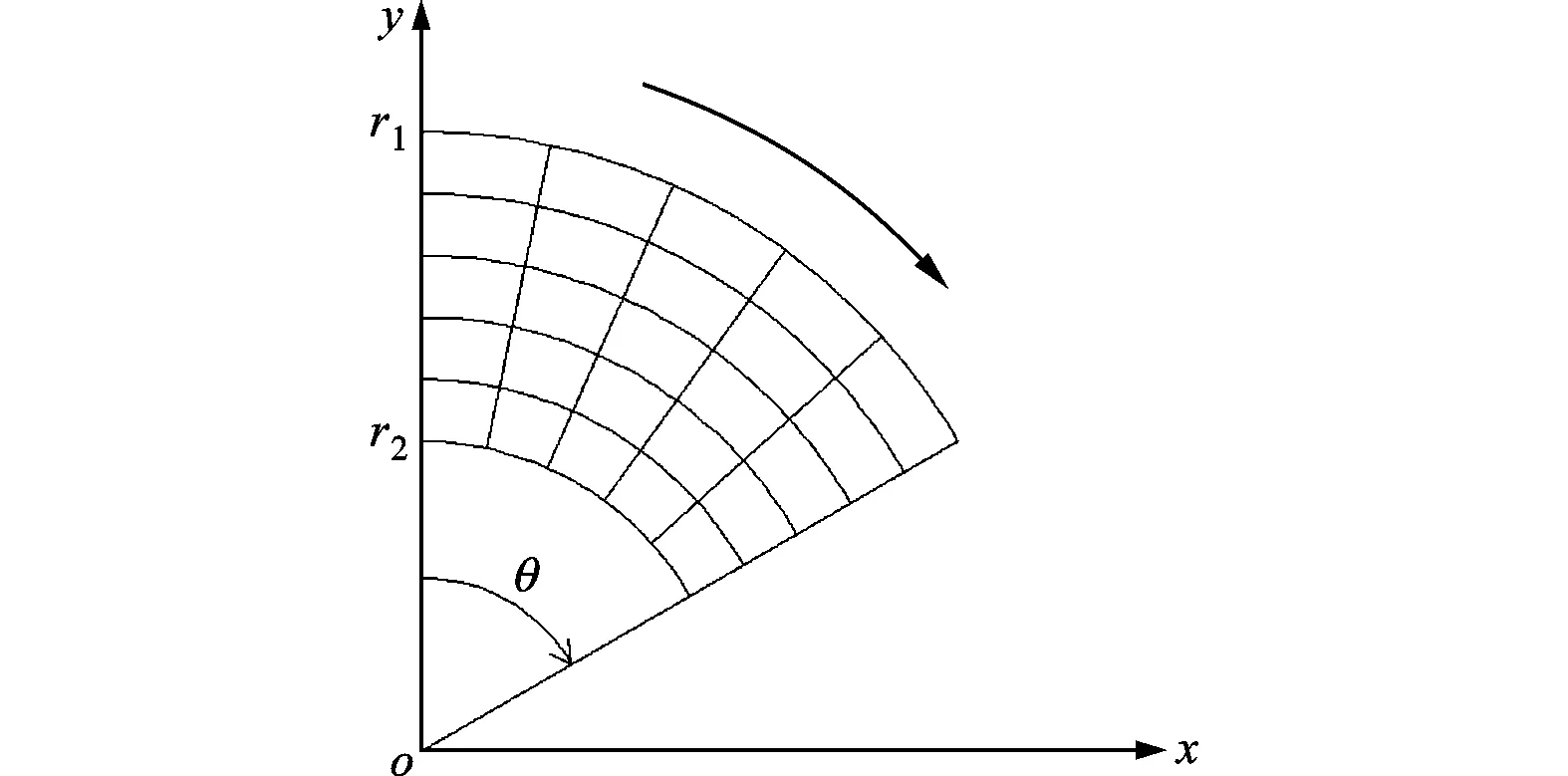

1 弹性箔片动压止推轴承结构

如图1所示,止推轴承由顶层箔片、鼓泡支撑结构和轴承套组成。顶层箔片的1个边为固定端,其余3个边为自由端,转子转动方向是从箔片固定端到自由端。箔片底部为鼓泡支撑结构,如图2所示。

图1 气体轴承结构图

图2 鼓泡支撑结构图

1.1 控制方程

箔片气体轴承结构如图3所示。假设气体的黏度为常数,采用等温理想气体模型,轴承间隙内气体的定常流动可用Reynolds方程来描述[3]

(1)

h=h2+g(r,θ)+u

(2)

(3)

式中:h为气膜厚度;u为箔片的弹性形变量;g(r,θ)为箔片楔形处增加的间隙厚度;h1、h2分别为气体进入楔形入口和出口的高度;b为节距比;β为单块箔片的张角。

无量纲化的控制方程为

(4)

H=H2+G(R,θ)+U

(5)

(6)

边界条件为

(7)

无量纲承载力

(8)

1.2 鼓泡结构

一系列的半球型鼓泡支承着顶层箔片,鼓泡的边界固定。为了便于分析,假设如下:

(1)载荷集中作用于鼓泡中心,鼓泡与顶层箔片为一点接触,变形鼓泡之间的相互影响忽略不计;

(2)鼓泡与壳体表面不分离;

(3)所有变形为弹性变形且为非永久性变形;

(4)鼓泡变形时跨距不发生改变,相对于壳体无相对滑动。

简化了的鼓泡结构如图4所示[4]。

图4 简化了的鼓泡结构

鼓泡的刚度

Kf=F/wd

(9)

式中:F为作用于鼓泡上的力;wd为鼓泡的变形量[5]。

鼓泡的跨距为1.2 mm,高度为0.25 mm,厚度为0.05 mm,弹性模量为214 GPa,泊松比为0.29。用有限元软件对鼓泡结构做受力分析,得出鼓泡刚度的趋势,如图5和图6所示。由图5和图6可知,刚度随着跨距的增大而减小,随高度的变化不明显。

图5 鼓泡跨距对刚度的影响

图6 鼓泡高度对刚度的影响

计算得出的鼓泡刚度垂直于鼓泡底平面,平行于底平面的刚度为0。

2 弹性箔片空气动压轴承的流固耦合

由于转子转速较高,箔片在压力的作用下变形,而形变又会影响压力的分布,所以本文采用双向流固耦合,既考虑流体对固体的压力影响,又考虑固体对流体的压力影响。

计算压力时箔片的网格划分情况如图7所示。

(a)有限差分网格划分

(b)三角单元网格划分

2.1有限差分法求解压力[6]

图7a经过转换后的箔片网格划分如图8所示。

图8 图7a经过转换后的箔片网格划分

对控制方程

(10)

进行离散,离散后网格节点的划分如图9所示。

图9 离散后网格节点的划分

式(10)的差分项的表达式为

(11)

(12)

同理可获得R项的差分表达式。

将差分项和边界条件代入方程,采用超松弛迭代法进行求解,便可获得压力的分布P(θ,R)。

2.2平板弯曲下的有限元法[7]

在轴承间气膜压力的作用下,顶层箔片会发生变形,对其求解采用有限元法。

顶层箔片为一扇形薄板(见图1~图3),因箔片的挠度小,所以可假设忽略厚度方向的正应力,将模型简化为二维情况,即仅考虑薄板上点的挠度变化。挠度ω的微分方程为

(13)

因止推轴承顶层箔片为扇形,有曲边,又因为三角形单元具有对边界适应性强的特点,故本文选用了三角形单元,如图10所示。

图10 三节点三角形单元

对一个三角形单元,其形函数

[N]=[NiNxiNyiNjNxjNyjNmNxmNym]

(14)

单元的节点位移向量

(15)

(16)

单元的节点载荷向量

(17)

(18)

各单元内的挠度ω=[N]{δ}e

(19)

单元刚度矩阵[K]e=∬[B]T[D][B]dxdy

(20)

单元载荷向量[F]e=∬Ω[N]Tqdxdy

(21)

式中:q为单元中3个节点的压力平均值q=(qi+qj+qm)/3

(22)

由上面的鼓泡简化可知,鼓泡作用于箔片的一个点上,其仅沿垂直于箔片的平面发生位移,即鼓泡沿z轴的刚度可以计算得出,而沿x、y轴方向的刚度均为0,所以箔片的整体刚度矩阵应该包括鼓泡刚度,则有

(23)

顶层箔片的一个端面固定在底座上,其他的3条边均为自由边,对于固定边界上的节点,应附加

(24)

由此可以得到求解系统节点参数δ的矩阵方程

(25)

3 结果和讨论

由于转子转速较高,箔片在压力的作用下变形,箔片形变的同时也会影响压力,故采用双向流固耦合进行分析,其既包括流体对固体的影响分析,又包括固体对流体的影响分析。

计算时参数选取如下:r2/r1=2,h1/h2=5,β=60°,节距比b=0.5。轴承数Λ=1顶层箔片的变形情况和轴承气膜压力分布分别如图11、图12所示。由图11看出,顶层箔片在上下空气压差以及鼓泡支撑的作用下产生了形变。由图12看出,轴承与轴之间的压力分布,除θ=0边外,其余三边与边界直接连通,由此出现周边压力低、中间压力高的现象。

图11 顶层箔片的变形情况

图12 轴承气膜压力分布

(a)随Λ的变化 (b)随b的变化

(c)随h1/h2的变化 (d)随r2/r1的变化

无量纲承载力W随着Λ、b、r2/r1和h1/h2的变化如图13所示。由图13看出:W随Λ、r2/r1和h1/h2的增大而增大;b在0.3~0.6区间时W变化平缓,b在0.5左右时W最大,b>0.6时W随b的增大而增大。

无量纲气膜正压力力矩Mx随Λ、b、r2/r1和h1/h2的变化如图14所示。由图14看出,Mx随Λ、r2/r1和h1/h2的变化与W类似,随着b的增大,Mx迅速减小。

无量纲磨擦力矩Mf随Λ、b、r2/r1和h1/h2的变化如图15所示。由图15看出,Mf随Λ、r2/r1和h1/h2的变化与W类似,随着b的增大而减小。

将瓦块平台区(bβ≤θ≤β)的最大气膜间隙作为名义气膜间隙HN,HN与Λ基本成线性正相关关系,随r2/r1的增加,HN增大的幅度逐渐减小,如图16所示。

(a)随Λ的变化 (b)随b的变化

(c)随h1/h2的变化 (d)随r2/r1的变化

(a)随Λ的变化 (b)随b的变化

(c)随h1/h2的变化 (d)随r2/r1的变化

图16 HN随Λ、r2/r1的变化

[1] 陈汝刚, 周权, 刘烨, 等. 新型箔片动压止推气体轴承承载特性的试验研究 [J]. 西安交通大学学报, 2010, 44(9): 54-58. CHEN Rugang, ZHOU Quan, LIU Ye, et al. Experimental study on load capacity for new aerodynamic foil thrust gas bearing [J]. Journal of Xi’an Jiaotong University, 2010, 44(9): 54-58.

[2] 池长青. 气体动静压轴承的动力学及热力学 [M]. 北京: 北京航空航天大学出版社, 2008.

[3] 周权, 侯予, 崔明现, 等. 新型弹性箔片动压气体止推轴承的理论研究 [J]. 西安交通大学学报, 2006, 40(9): 1032-1035 ZHOU Quan, HOU Yu, CUI Mingxian, et al. Analysis of new aerodynamic compliant foil thrust gas bearing [J]. Journal of Xi’an Jiaotong University, 2006, 40(9): 1032-1035.

[4] KIM T H. Analysis of side end pressurized bump type gas foil bearings: a model anchored to test data [D]. College Station, Texas, USA: Texas A&M University, 2007.

[5] 崔明现, 侯予, 王林忠, 等. 波箔轴承结构刚度的计算 [J]. 润滑与密封, 2006, 31(5): 57-59. CUI Mingxian, HOU Yu, WANG Linzhong, et al. On the calculation of structural stiffness compliant bump foil bearing [J]. Lubrication Engineering, 2006, 31(5): 57-59.

[6] 陶文拴. 数值传热学 [M]. 西安: 西安交通大学出版社, 2001

[7] 王勖成, 邵敏. 有限单元法基本原理和数值方法 [M]. 北京: 清华大学出版社, 1997.

(编辑 苗凌)

NumericalSimulationforFluid-StructureCouplingofHydrodynamicFoilThrustBearing

CHEN Rugang,CHEN Tao,GONG Chao

(School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

For a hydrodynamic foil thrust bearing with hemispherical convex dots, the compressible fluid Reynolds equation is adopted, where the inner flow is assumed as laminar and, the pressure remains constant along the gas film thickness, and fluid volume force and inertial force are ignored. Finite difference method (FDM) is adopted to numerically solve the Reynolds equation to obtain the pressure distribution under isothermal condition. By sufficiently considering deformation of the hemispherical convex dots under pressure, the model of fluid-structure coupling is used to analyze the interaction between the deformation of the top foil and pressure, and the deformation of top foil and clearance distribution of the gas film are sought out by combining with the thin plate bending model to discuss the effects of bearing number and structure parameter of foil on bearing performance. It indicates that the inappropriate position of supporting structure affects the pressure distribution of gas film directly and weakens the bearing performance; the bearing performance is improved by increasing bearing number, ratio of inlet and outlet gas film clearance and ratio of inner and outer bearing diameter. The optimum performance can be reached at pitch ratio of 0.5.

hydrodynamic; foil thrust bearing; foil bearing; finite difference method; fluid structure coupling

10.7652/xjtuxb201405013

2013-08-30。 作者简介: 陈汝刚(1970—),男,副教授。 基金项目: 国家自然科学基金资助项目(51076129);中央高校基本科研业务费专项资金资助项目(SYSPZ2011030)。

TH117.21

:A

:0253-987X(2014)05-0072-06