带分散网的屈尼塔的萃取实验研究

2014-06-11辛杨杨叶世超李俊宏

辛杨杨,叶世超,李俊宏

(四川大学化学工程学院,四川成都610065)

随着萃取工艺在工业生产中的大规模应用,塔式萃取设备的应用也日趋广泛。目前工业中常用的主要有转盘塔、填料塔和筛板塔。传统转盘塔的返混较为严重,塔效率较低;填料塔的传质速率较低;筛板塔的塔径不能太大,不适应大型化工生产。因此,可对萃取设备进行改进,通过增大传质面积、增强塔内流体流动,达到强化传质的目的,进而满足工业中对高性能萃取塔的需求。黄美英等[1]研究了往复式振动筛板塔在湿法磷酸净化中的应用;柳丹等[2]研究了脉冲筛板萃取塔在湿法磷酸中的实验;吴少敏等[3]考察了一种新型组合式规整填料在液液萃取中的运用情况,研究其传质性能;罗应等[4]研究了偏心转盘塔在萃取净化湿法磷酸中的应用;王运东等[5-6]发明了一种装有级间转动挡板的新型转盘萃取塔,测量并模拟了塔内流体运动情况;陈晓祥等[7-8]研究了开式涡轮转盘塔的萃取性能;马岩龙等[9-10]设计出新型微孔分散轮盘塔,研究了该塔的传质性能。为了强化液滴分散效果,降低级间返混,笔者设计出带分散网的屈尼萃取塔实验装置,以水/粗磷酸/TBP+煤油作为体系,研究了转速、停留时间、相比对萃取和反萃的影响。

1 实验方法

1.1 实验装置与流程

图1 实验装置示意图

屈尼塔上下段为澄清段,中间为萃取段,萃取段内径为150 mm,被固定环和带孔挡板分割为9个萃取室,每个萃取室高为60 mm,实验装置见图1。带分散网的涡轮盘固定于直径为14 mm的转轴上,位于每个萃取室的中部,涡轮盘结构如图2所示。涡轮盘外径为80 mm,高为20 mm,其上装有两层分散网,分散网孔径为2 mm。

图2 轮盘结构示意图

在蠕动泵的作用下,粗磷酸(磷酸质量分数为32.5%)作为重相从屈尼塔的上部进料口打入;萃取剂(TBP+煤油)作为轻相从屈尼塔的下部进料口打入。两相通过涡轮盘进行分散,不同相间传质实现了磷酸的转移。萃取相通过顶部的澄清段后从出料口溢出,萃余相通过底部的澄清段后排出。反萃过程以去离子水作为反萃剂,反萃出上述萃取相中的磷酸,使得萃取剂再生,重复使用,反萃酸经过后续的浓缩处理可用作产品。实验中取粗磷酸、萃余酸、反萃酸分析其中 H3PO4、Fe2+、SO42-、F-的含量。

液体在离心力的作用下被吸进涡轮盘中,经过第一层分散网完成一次分散,再经过第二层分散网再一次被分散。液体在第二层分散网外形成微薄膜,使得液体被充分铺展开来,形成很大的相际接触面积。分散相与连续相发生相际传质,萃取后液体离开作用区,液膜破碎成液滴,并迅速聚并、分层,轻相上浮,重相下沉,分别从固定环与多孔挡板间的空隙进入下一个萃取室继续萃取。

1.2 试剂和仪器

试剂:磷酸三丁酯(TBP),分析纯,成都市科龙化工试剂厂;煤油,工业级,四川迈斯拓石油化工公司;磷酸,原料酸,云南三环化工有限公司。

仪器:YZ2515型蠕动泵。

1.3 分析方法

采用磷钼酸喹啉重量法分析磷酸含量,邻菲啰啉比色法分析Fe2+含量,氟离子选择性电极法测定F-含量,分光光度浊度法测量SO42-含量。采用萃取率(ηE,%)、萃取速率(GA,g/s)和反萃率(ηS,%)、反萃速率(GB,g/s)表征实验结果,其计算公式如下:

式中,m0为原料酸的质量,kg;tB为反萃时间,min;m1为萃余酸的质量,kg;w0为原料酸的质量分数,%;m2为反萃酸的质量,kg;w1为萃余酸的质量分数,%;tA为萃取时间,min;w2为反萃酸的质量分数,%。

2 实验结果与讨论

2.1 转速对萃取率和萃取速率的影响

在相比为4∶1、停留时间为20 min时,考察了转速对萃取率的影响,结果见图3。由图3可知,磷酸萃取率随转速的增加先增大后减小。在转速为150~250 r/min这一阶段,随着离心力增大,液体循环次数增加,传质加强,从而使萃取率升高;但转速超过250 r/min后,级间的返混愈加严重,反而导致萃取率有所降低。实测发现,当转速超过300 r/min后,液体破碎后来不及聚并,会出现乳化现象,这将大大延缓萃取后澄清分层所需的时间。

图3中Fe2+的萃取率随转速的增加而增大,但实验中选择的萃取剂TBP对Fe2+的选择性较好,其萃取率基本在10%以下。这是因为TBP相对于其他醇类、酮类萃取剂而言,对金属离子的分配系数较小。TBP对金属离子的萃取是通过P=O键中氧原子的孤对电子与中性无机物分子中的金属原子配位,产生溶剂化作用,生成难溶于水但易溶于有机相的中性配合物而实现的,被萃取的物质是中性分子[11]。但在湿法磷酸中,大量存在的是铁离子络合物,其通过配位效应与TBP作用较少,因而在萃取过程中铁离子仍大量残留在萃余相中,进入有机相的只是少量Fe2+的夹带,所以Fe2+的萃取率很低。随着转速的提高,两相的湍动程度增加,有机相中夹带的Fe2+量有所提高,从而使Fe2+的萃取率上升,但增加趋势较为平缓。图中SO42-、F-的萃取率随着转速的增大而增加,但增加的幅度较小。F-的萃取率略高于SO42-,因为F-在湿法磷酸中主要以HF的形式存在,TBP中P=O键上氧原子的孤对电子与HF中H+有一定的氢键效应,形成P=O…HF结构,使得F-的萃取率略高。

图4是转速对磷酸萃取速率的影响。由图4可见,随着转速的增加,萃取速率增大;在250 r/min时,萃取速率达到最大值;随着转速的进一步增大,萃取速率有所降低。转速增加,涡轮盘的分散效果增强,传质面积迅速增加,磷酸的萃取量增加,以致萃取速率增大。综合考虑,萃取过程中实验选择适宜的转速为250 r/min。

图3 转速对萃取率的影响

图4 转速对萃取速率的影响

2.2 停留时间对萃取率和萃取速率的影响

在相比为4∶1、转速为250 r/min时,考察了停留时间对萃取率的影响,结果见图5。由图5可知,磷酸萃取率随停留时间的增加而降低。这是因为实验采取的涡轮盘本身分散效果较好,使得两相间的传质在较短时间内基本完成,此时停留时间的延长对相间传质的促进作用不显著;但萃取塔的级间返混现象较为严重,停留时间的延长会加剧级间返混,降低塔的效率,导致萃取率减小。同时实测发现,当停留时间小于20 min时,两相在澄清段内分相不完全,会有少量不同相的液体被夹带,降低萃取分离效果,并加重随后操作的负担,根据实验的计算方式,这也间接提高了萃取率,所以停留时间为15 min时,萃取率反而较高。 图 5中 Fe2+、SO42-、F-等 3种杂质离子的萃取率同样随停留时间的延长而降低也印证了上述观点。

图6是停留时间对磷酸萃取速率的影响。由图6可见,随着停留时间的延长,磷酸萃取速率迅速降低。停留时间的增加,反映为两相进入萃取体系的表观流速降低,使得磷酸萃取量减小;同时萃取时间大大增加,两方面的影响导致萃取速率迅速降低。综合考虑,萃取过程选取停留时间为20 min。

图5 停留时间对萃取率的影响

图6 停留时间对萃取速率的影响

2.3 相比对萃取率和萃取速率的影响

在转速为250 r/min、停留时间为20 min的条件下,考察了相比对萃取率的影响,结果见图7。由图7可见,随着相比增大磷酸萃取率增大。在同一流量下,随着相比增大,萃取剂的用量增加,传质推动力增加,因而萃取出的磷酸量也增加,结果表现为萃取率升高。当相比为2~4时,萃取率显著增大,相比继续增大,萃取率增幅减缓。其原理为相比较小时,有效传质面积较大,萃取率随相比变化较快;随着相比增大,两相分散后有机相聚并加剧,相间有效传质面积增幅减缓,相比对萃取率的影响减弱。图7中Fe2+、SO42-、F-等3种杂质离子的萃取率也随着相比的增加而增大。

图8为相比对磷酸萃取速率的影响。由图8可见,随着相比的增大,磷酸萃取速率降低。由于相比增大,单位时间内进入萃取体系的磷酸量减小,则萃取出来的磷酸总量降低,导致萃取速率减小。综合考虑,萃取过程中实验选择适宜的相比为4∶1。

图7 相比对萃取率的影响

图8 相比对萃取速率的影响

2.4 反萃实验结果

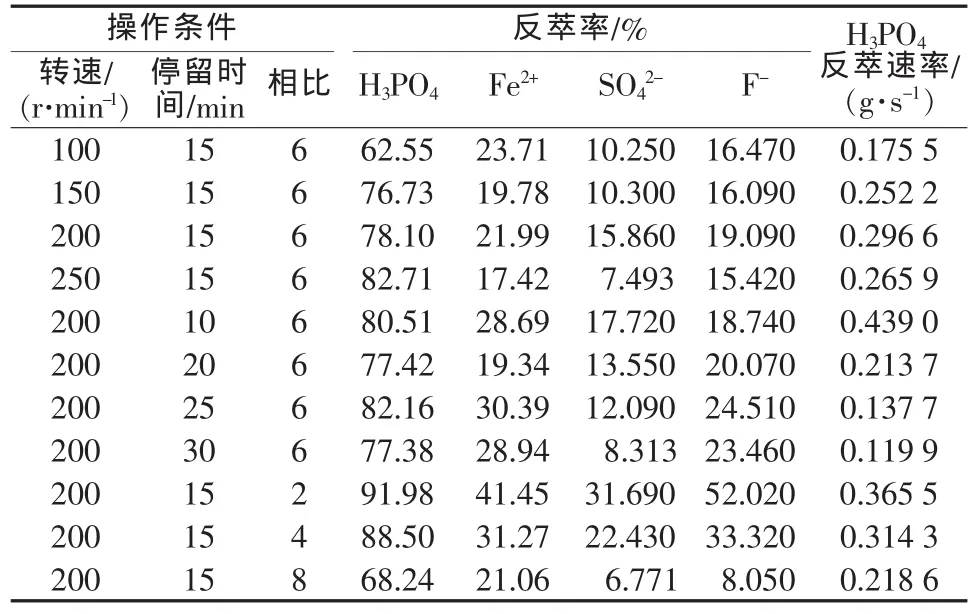

表1为不同操作条件下的反萃率与磷酸反萃速率。由表1数据可以看出,反萃率随着转速的增加而升高,随着相比的增加逐渐降低,停留时间的改变对反萃率的影响较小;反萃速率随转速的增加而增大,随停留时间和相比的增大而降低。实验确定适宜的反萃操作条件:转速为200 r/min,停留时间为15 min,相比为 6∶1。

表1 反萃实验结果

2.5 粗磷酸净化效果

表2是选取最优萃取和反萃操作条件下,粗磷酸、萃余酸、反萃酸中 H3PO4、Fe2+、、F-4 种成分的组成。 由表 2 可知,Fe2+、F-、的去除率较高,均在95%以上,证明新型屈尼塔萃取净化粗磷酸的效果较好。

表2 粗磷酸净化效果 %

2.6 萃取理论级数

采用 Rym Dhouib-Sahnoun 等[12]在 298.15 K 时测量的平衡数据绘制水/磷酸/TBP体系的分配曲线,在x-y直角坐标图中求解理论级数,如图9所示。萃取数据的操作条件:转速为250 r/min,停留时间为20 min,相比为4∶1。由图9可知,屈尼萃取塔9个涡轮盘的分离效果达到2.25个理论级,全塔效率为25%,萃取段的高度为0.54 m,则塔的理论当量高度为0.24 m。

图9 萃取理论级数

3 结论

1)萃取过程中,萃取率随着转速和相比的增加而增大,随着停留时间的延长而降低;萃取速率随转速的增加而增大,随停留时间的延长而迅速降低,随相比的增大而减小。最佳萃取工艺条件:转速为250 r/min,停留时间为 20 min,相比为 4∶1,此时磷酸萃取率为46.84%,萃取速率为0.281 5 g/s。

2)最佳萃取和反萃操作条件下,H3PO4有效利用率为 36.57%,Fe2+、F-、SO42-等 3 种杂质离子的去除率较高,均在95%以上。

3)最佳萃取条件下,屈尼塔9个盘的分离效果达到2.25个理论级,全塔效率为25%,塔的理论当量高度为0.24 m。

[1]黄美英,钟本和,陈亮,等.往复式振动筛板塔净化湿法磷酸的研究[J].化学工程,2007,35(3):1-5.

[2]柳丹,丁一刚,陈虎,等.脉冲筛板萃取塔在湿法磷酸工艺中的试验研究[J].化工矿物与加工,2009(3):11-13.

[3]吴少敏,胡雪沁,刘春江.新型组合式规整填料在液液萃取中的传质性能[J].化学工程,2010,38(11):14-17.

[4]罗应,金俊,赵艺,等.偏心转盘塔萃取净化湿法磷酸的研究[J].无机盐工业,2011,43(5):21-23.

[5]王运东,费维扬,刘小秦,等.新型转盘萃取塔研究开发与工业应用[J].化学工程,2008,36(4):1-4,16.

[6]Wang Y D,Fei W Y,Sun J H.Hydrodynamics and mass transfer performanceof a modified rotating disc contactor(MRDC)[J].Trans.I.Chem.E,2002,80(4):392-400.

[7]陈晓祥,汪鸿涛,李宽宏,等.开式涡轮转盘塔用于液液固体系的性能研究[J].化工学报,1993,44(2):171-177.

[8]陈晓祥,朱家文,周晓葵,等.开式涡轮转盘塔的操作区域[J].华东化工学院学报,1993,19(3):289-294.

[9]马岩龙,叶世超,辛杨杨,等.微孔分散轮盘塔净化湿法磷酸的实验研究[J].高校化学工程学报,2013,27(1):38-42.

[10]马岩龙,辛杨杨,李根,等.微分散轮盘萃取塔传质特性研究[J].现代化工,2013,33(1):92-95.

[11]Shlewit H,Alibrahim M,Aoudi A.Solvent extraction of phosphoric acid using TBP/DIPE in kerosene 2004 [J].Solvent Extraction Research and Development,2004(11):11-20.

[12]Rym Dhouib-Sahnoun,Mongi Feki,Hassine Ferid Ayedi.Liquidliquid equilibria of the ternary system water+phosphoric acid+tributyl phosphate at 298.15 K and 323.15 K[J].J.Chem.Eng.,2002,47(4):861-866.