响应面分析法优化从钛白废酸中提取钪元素的工艺参数

2014-06-09胡莉蓉乐晓兵陈杰山陈东旭

胡莉蓉,乐晓兵,陈杰山,陈东旭

(1. 湖南化工职业技术学院,湖南 株洲 412004;2. 中盐湖南株洲化工集团 技术中心,湖南 株洲 412004)

响应面分析法优化从钛白废酸中提取钪元素的工艺参数

胡莉蓉1,乐晓兵2,陈杰山1,陈东旭1

(1. 湖南化工职业技术学院,湖南 株洲 412004;2. 中盐湖南株洲化工集团 技术中心,湖南 株洲 412004)

采用响应面分析法优化二(2-乙基己基)磷酸-磷酸三丁酯-磺化煤油复合萃取剂提取钛白废酸中Sc元素的工艺参数。以现有工艺条件为基础,确定响应面实验因素和中心水平;根据Box-Benhnken Design中心组合实验设计原理,选取溶剂比(萃取剂与废酸的质量比)、萃取时间和静态循环次数进行三因素三水平中心组合设计实验;以纯化倍数为响应值,以Sc回收率大于99%为约束条件,分析各因素的显著性和交互作用。实验结果表明,溶剂比与萃取时间的交互作用显著;最优工艺参数为:溶剂比0.11,萃取时间13.87 min,循环次数2;在此条件下,Sc回收率为99.00%,纯化倍数为61.61。对实验数据进行多元回归拟合,得出纯化倍数的二次多项回归模型,该模型的准确度和精密度均较高。

响应面分析;钛白废酸;钪; 萃取; 二(2-乙基己基)磷酸-磷酸三丁酯-磺化煤油复合萃取剂

我国Sc资源丰富,大部分伴生于其他矿中,在多种金属生产过程中进行回收[1]。硫酸法生产钛白粉产生的高酸废液硫酸含量(w)为15%~20%,还含有Fe,Ti,V,Cr,Sc等金属元素,Sc含量平均为13~18 mg/L,是提取Sc的主要资源[2-4]。

国内外主要采用溶剂萃取法提取钛白废酸中的Sc[5-11]。我国多采用二(2-乙基己基)磷酸(P204)-磷酸三丁酯(TBP)-磺化煤油复合萃取剂协同萃取钛白废酸中的Sc,然后用硫酸-双氧水进行多级逆流洗涤去杂[12-15]。Sc提取过程为化学缔合过程,分配系数很大,在正常的工艺操作中Sc回收率在98%以上。因此,现有研究中单纯以Sc萃取率(回收率)为评价值对工艺参数进行优化[1,3,13-14],不尽合理。

本工作以纯化倍数为评价值,以Sc回收率为约束条件,综合评价Sc与其他金属离子的分离程度及Sc损失程度。通过对单程操作速率以及影响Fe和Ti分离的最为明显的3个因素,即溶剂比(萃取剂与废酸的质量比)、萃取时间和循环次数,进行Box-Benhnken Design(BBD)中心组合实验设计,利用响应面分析法对Sc提取工艺参数进行了优化。

1 实验部分

1.1 试剂与仪器

硫酸:优级纯;硝酸:分析纯;氩气:纯度99.999%;Sc标准溶液、TiO2标准溶液、Fe标准溶液、Mn标准溶液、Ca标准溶液:1 mg/L;磺化煤油、P204、TBP、NaOH:工业级;钛白废酸:取自中盐湖南株洲化工集团钛白粉厂的水解工序。

双向观测全谱直读等离子体发射光谱仪:OPTIMA7000型,珀金-埃尔默公司。

1.2 实验步骤

按V(P204)∶V(TBP)∶V(磺化煤油)= 1.3∶0.7∶10配制复合萃取剂。在500 mL的分液漏斗中按一定溶剂比加入萃取剂和废酸,室温下摇动萃取一定时间,静置分层;分别称量水相和油相的质量和体积,采用等离子体发射光谱仪测定油相和水相中Sc,Ti,Fe等金属离子的质量浓度。将萃取后的油相与相同体积的30%(w)NaOH溶液在70~80 ℃水浴锅中恒温30 min,冷却后抽滤,将滤液倒入分液漏斗摇匀静置分相,所得油相与新鲜废酸重复上述萃取操作,得到满足循环次数条件的实验数据。

1.3 评价指标及其计算方法

Sc提取过程要达到两个目的:一是将Sc从水相转移到油相,实现Sc在油相的富集,评价指标为Sc回收率;二是Sc选择性地转移到油相,要求降低其他杂质转移到油相的相对浓度,实现目标离子和其他金属离子的分离,评价指标为纯化倍数,即Sc转移到油相后在总离子数中所占比例提高的倍数。

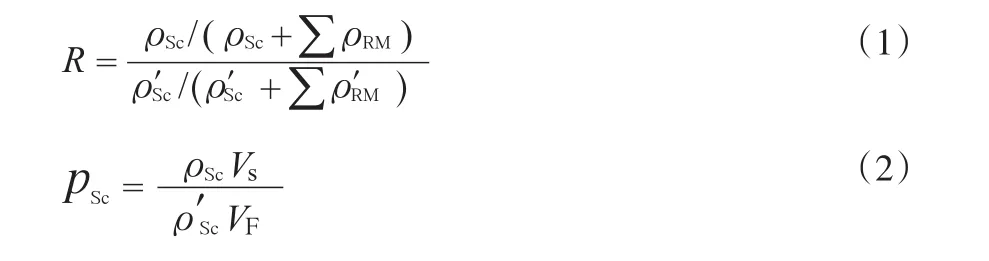

纯化倍数和Sc回收率的计算方法如下:

式中,R为纯化倍数;PSc为Sc回收率,%;ρSc为油相中Sc质量浓度,mg/L;ρRM为油相中参照离子质量浓度,mg/L;ρ′Sc为废酸中Sc质量浓度,mg/L;ρ′RM为废酸中参照离子质量浓度,mg/L;VS为油相体积,mL;VF为废酸体积,mL。

2 结果与讨论

2.1 响应面分析方案和实验结果

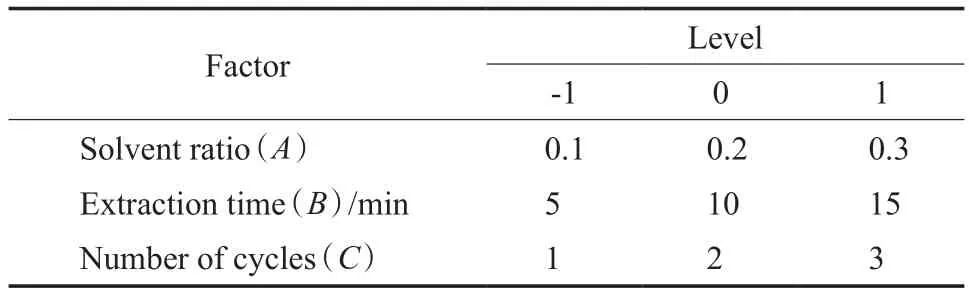

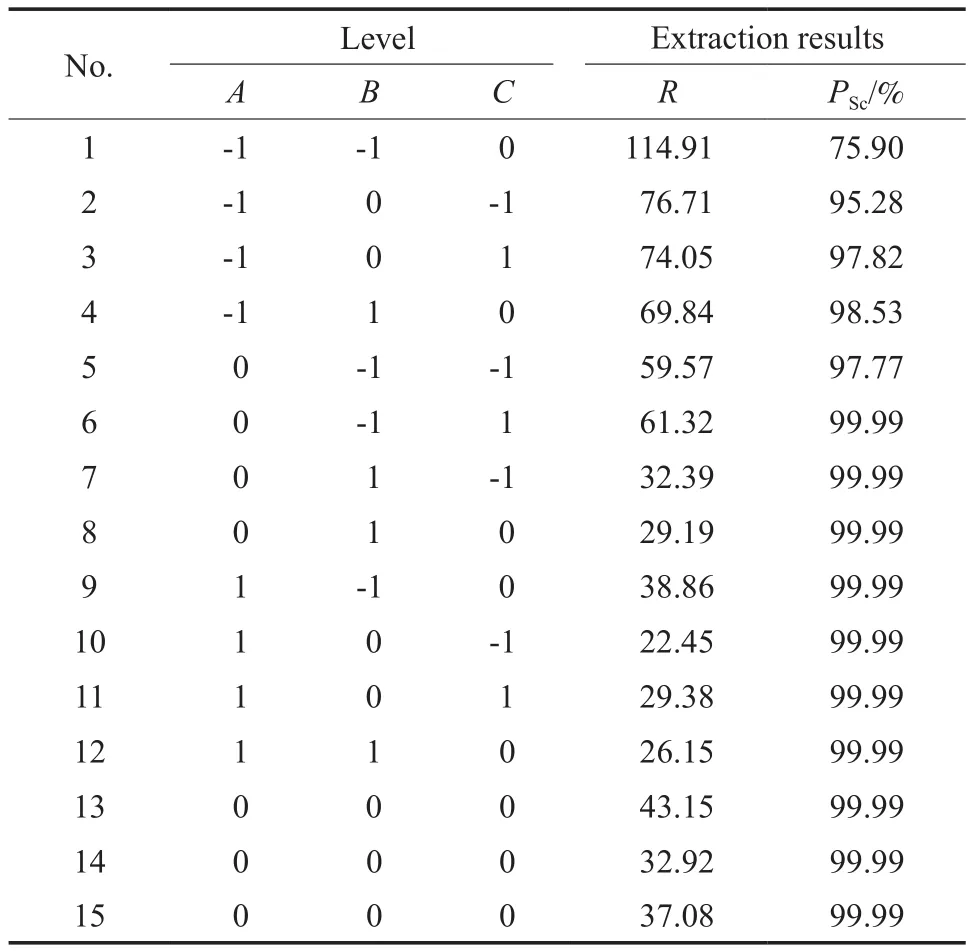

根据BBD中心组合实验设计原理,选择溶剂比、萃取时间和循环次数3个因素为自变量,以纯化倍数为响应值。略去单因素实验,以实际生产的工艺参数作为各水平值选择的依据,采用三因素三水平的实验设计。响应面分析因素及水平见表1,响应面分析方案及实验结果见表2。

表1 响应面分析因素及水平Table 1 Factors and levels of response surface analysis(RSA)

表2 响应面分析方案及实验结果Table 2 Results of RSA

2.2 响应值的选择及参照离子的确定

在纯化倍数的计算中,选择合适的参照离子可简化分析工作量,更好地表达过程本质。因此,对钛白废酸进行全分析扫描,分析出的金属离子按质量浓度高低排序为:Fe>Ti>Mg>Al>Mn>Na>V>Ca>Zn>Cr>Ni>Si>Sc>Co>Pb>Cd。其中,Fe,Ti,Mg,Al,Mn的质量浓度均超过1 000 mg/L;Na,V,Ca的质量浓度均超过100 mg/L;Pb和Cd的质量浓度均低于3 mg/L。

探索性萃取实验发现:Sc的质量浓度由17 mg/ L增至50 mg/L左右;油相中质量浓度与Sc同数量级的元素有Fe,Mn,Ca,Na;而油相中Ti质量浓度比Sc高2个数量级,达到2 000 mg/L以上;Cd,Co,Mn,Cr,Al很难被萃取,油相中的质量浓度均低于3 mg/L;Zn和V几乎不能被萃取,油相中的质量浓度均低于0.01 mg/L。

通过以上分析可看出,对纯化分离有明显影响的金属离子主要为Ti,Fe,Mn,Ca,Na等5种。考虑到下步工序为水洗过程,而Na在水洗过程中很易除去。故选择Ti,Fe,Mn,Ca作为纯化倍数的参照离子。

2.3 响应面回归模型的建立与方差分析

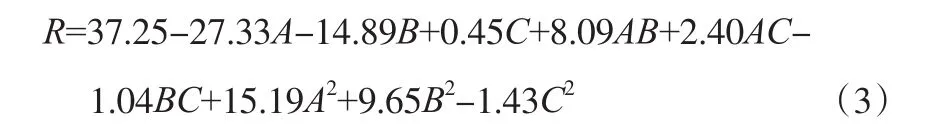

对表2中的实验数据进行多元回归拟合得到纯化倍数对自变量A,B,C的二次多项式回归方程:

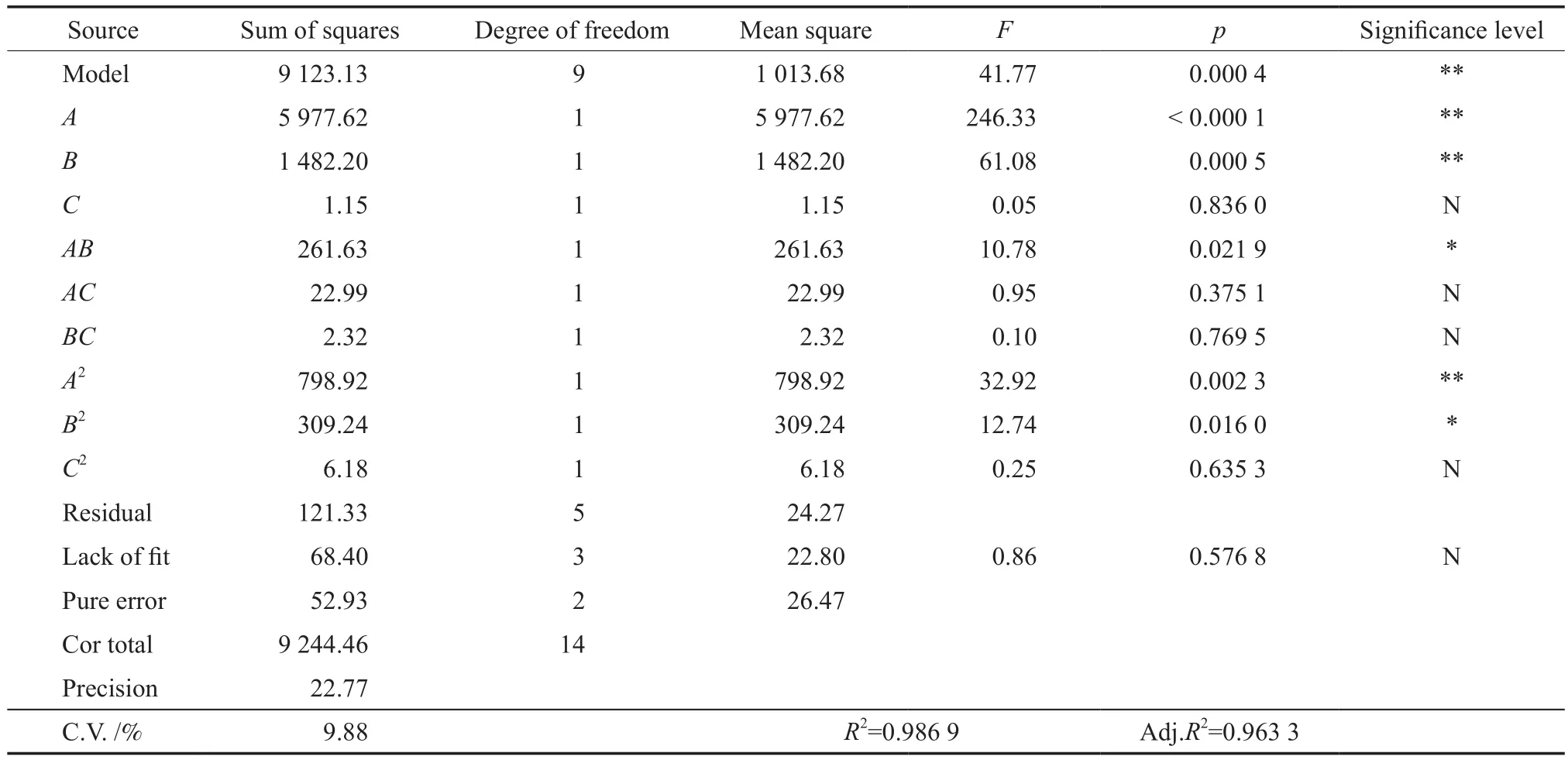

对式(3)进行方差分析和显著性检验,分析结果见表3。

表3 响应面二次方差分析结果Table 3 Analysis of variance and test of signifcance

表3中显著性因子p<0.01,表明模型回归在0.01级别显著;失拟项p=0.576 8>0.100 0,表示失拟项对纯误差来说不显著,说明该方程对实验数据拟合情况好。模型变异系数C.V.为9.88%(<10%弱变异),表明实验结果可靠。确定系数R2=0.986 9,调整确定系数Adj.R2=0.963 3,精密度为22.77,说明模型准确度和精密度都较高,用该模型进行分析和预测合理。

2.4 各因素交互的影响

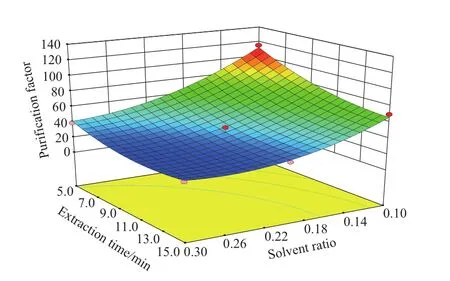

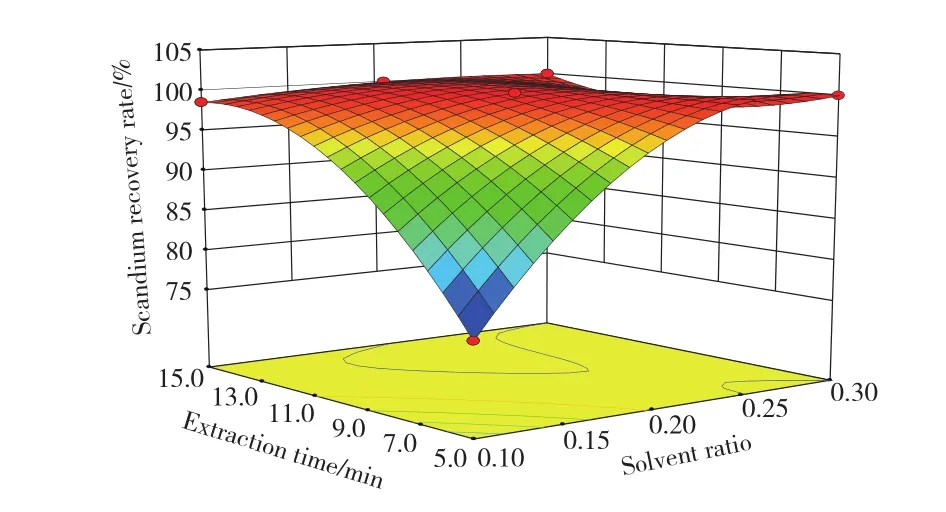

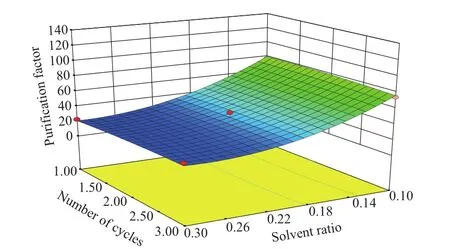

以萃取时间-溶剂比分别对纯化倍数和Sc回收率做响应图,见图1和图2。

图1 萃取时间-溶剂比对纯化倍数的交互影响Fig.1 Effects of extraction time and solvent ratio on the purifcation factor.

图2 萃取时间-溶剂比对Sc回收率的交互影响Fig.2 Effects of extraction time and solvent ratio on the Sc recovery rate.

由表3可看出,溶剂比与萃取时间的交互作用显著(p=0.021 9<0.05)。由图2可看出,Sc回收率在萃取时间和溶剂比大于一定值后,在接近100%处形成一个平台。对比图1和图2可发现,随溶剂比的降低和萃取时间的缩短,纯化倍数在实验范围内急剧增大,而Sc回收率在平台边缘急剧下降。降低溶剂比和缩短萃取时间有助于提高纯化倍数;但两者过低时,在边缘值会造成Sc回收率的下降。工艺参数优化应同时考虑对纯化倍数和Sc回收率的影响。

以循环次数-溶剂比对纯化倍数做响应图,见图3。

图3 循环次数-溶剂比对纯化倍数的交互影响Fig.3 Effects of number of cycles and solvent ratio on the purifcation factor.

由表3可看出,溶剂比与循环次数的交互作用不显著(p=0.375 1>0.05)。由图3可看出,在实验范围内,循环次数(1~3)对纯化倍数基本不产生影响,在实际生产中萃取剂循环使用多次,可在适当时补充新鲜萃取剂,并监控其组成,控制合适的溶剂比即可取得较佳的纯化倍数。

以循环次数-萃取时间对纯化倍数做响应图,见图4。

由表3可看出,萃取时间与循环次数的交互作用不显著(p=0.769 5>0.05)。由图4可看出,纯化倍数随萃取时间的缩短而提高;但综合考虑图2中的实验结果,Sc回收率会有所下降。实际生产中,可考虑利用萃取机代替现有萃取槽进行快速萃取,获得较高的纯化倍数。

图4 循环次数-萃取时间对纯化倍数的交互影响Fig.4 Effects of number of cycles and extraction time on the purifcation factor.

2.5 工艺参数的优化

以Sc回收率大于99%为约束条件,其他因素以实验值为范围,对纯化倍数最大值进行优化计算,得出最优工艺参数:溶剂比0.11,萃取时间13.87 min,循环次数2。在此条件下,Sc回收率为99.00%,纯化倍数为61.61。在最优工艺条件下进行3次验证性实验,平均结果为:Sc回收率99.32%,纯化倍数61.43,与模型预测值接近。

3 结论

1)应用BBD中心组和实验设计,采用响应面分析法,对提取钛白废酸中Sc元素的萃取工艺条件进行优化。以纯化倍数为响应值,以Sc回收率大于99%为约束条件,得出最优工艺参数:溶剂比0.11,萃取时间13.87 min,循环次数2。在此条件下,Sc回收率为99.00%,纯化倍数为61.61。

2)对实验数据进行多元回归拟合,得出纯化倍数的二次多项回归模型,回归分析和验证性实验结果表明,该模型的准确度和精密度均较高。

[1] 冯彥琳,王靖芳,王海林.用萃取法从硫酸法钛白废酸中提取钪[J].稀土,1997,18(2):46 - 47,60.

[2] 黄瀚,詹海鸿,陈小雁,等.用钛白废酸浸取钒钛磁矿分离提取钪、钒、钛、铁的研究[J]. 大众科技,2010(12):146 - 147.

[3] 彭超. 氧化钪提取新工艺探讨[J]. 化工设计通讯,2005,31(2):39 - 43.

[4] 杨秋良,陈先员. 用钛白水解废酸浸取含钒钢渣全萃取钒、镓和钪的方法:中国,102011010 A[P]. 2011-04-13.

[5] 王建伟,任秀莲,魏琦峰,等.钛白废酸的综合利用研究现状及展望[J]. 无机盐工业,2009,41(9):4 - 7.

[6] Ditze A,Kongolo K. Recovery of Scandium from Magnesium,Aluminium and Iron Scrap[J]. Hydrometallurgy,1997, 44(1/2):179 - 184.

[7] 湖南东方坑业股份有限公司. 钛白废水中钪钛的回收方法:中国,102703709 A[P]. 2012-10-03.

[8] 攀枝花市硕盛工贸有限公司. 利用钛白粉厂的废酸提取三氧化二钪的工艺:中国,102030355 A[P]. 2011-04-17.

[9] 湖南稀土技术开发有限公司. 钛白废水中钪钛的回收方法:中国,102127641 A[P]. 2011-07-20.

[10] 攀枝花市微创科技开发有限公司.钛白废酸废水综合利用方法:中国,102275970 A[P]. 2011-12-14.

[11] 湖南东方坑业股份有限公司.一种从钛白废水中规模化回收钪的方法:中国,102701262 A[P]. 2012-10-03.

[12] 广西冶金研究院.一种氧化钪提纯过程中钛的分离方法:中国,103789559 A[P]. 2014-05-14.

[13] 李海,童张法,陈志传,等.钛白废酸中钪的提取工艺改进[J].无机盐工业,2006,38(9):51 - 53.

[14] 李春梅,张宗华. 萃取法提钪试验研究[J].化工矿物与加工, 2004,33(4):21 - 24.

[15] 张江娟,张彩霞.含钪料液中杂质的去除[J].湿法冶金,2006,25(4):202 - 204.

(编辑 安 静)

Optimization of Technological Parameters for Extraction of Scandium from Titanium Oxide Waste Acid by Response Surface Analysis

Hu Lirong1,Le Xiaobing2,Chen Jieshan1,Chen Dongxu1

(1. Hunan Chemical Vocation Technology College,Zhuzhou Hunan 412004,China;2. Hunan Zhuzhou Chemical Industry Group Co. Ltd.,Zhuzhou Hunan 412004,China)

The synergistic extraction of scandium from titanium oxide waste acid was optimized by means of the response surface analysis(RSA) with di(2-ethyl-hexyl)phosphoric acid-tributyl phosphate-sulfonated kerosene composite extractant. Based on the actual process conditions,solvent ratio(the mass ratio of the extractant to the waste acid),extraction time and number of cycles were selected as response surface experiment factors. According to the Box-Benhnken Design principle,the RSA method with 3 factors and 3 levels was used and the purification factor was determined as response value,with scandium recovery rate of more than 99.00% as constraint. The results showed that,the interaction between the solvent ratio and extraction time was the strongest. Under the optimum experimental conditions of solvent ratio 0.11,extraction time 13.87 min and cycle number 2,the scandium recovery rate reached 99% and the purification factor was 61.61. A quadric polynomial regression model with high accuracy and precision for the purifcation factor was established based on the experimental data.

response surface analysis;titanium oxide waste acid;scandium;extraction;di(2-ethyl-hexyl)phosphoric acid-tributyl phosphate-sulfonated kerosene composite extractant

1000 - 8144(2014)12 - 1422 - 05

TF 111.3

A

2014 - 08 - 15;[修改稿日期] 2014 - 09 - 02。

胡莉蓉(1968—),女,湖南省张家界市人,硕士,副教授,电话 0731 - 22537665,电邮 hulr@163.com。

湖南省科技计划基金项目(2013GK3051)。