影响气分装置平稳运行的主要因素分析

2014-06-09罗惠梅刘琪王坤长庆石化公司运行二部陕西咸阳712000

罗惠梅 刘琪 王坤(长庆石化公司运行二部 陕西 咸阳 712000)

长庆石化公司20万吨/年气体分馏装置采用三塔常规流程,即脱丙烷塔、脱乙烷塔和丙烯精馏塔,其中丙烯精馏塔为两塔串联。当装置在加工负荷较大甚至是满负荷加工时,影响装置平稳运行的问题逐渐暴露,如原料液化气乙烷气含量高,脱乙烷塔空冷冷却能力不足,丙烯精馏塔空冷冷却能力不足等问题。

一、因素分析

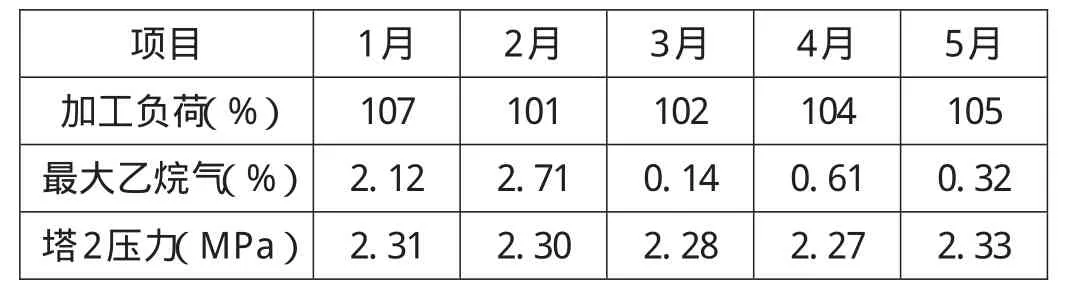

1.液化气原料中乙烷气含量高

液化气原料中乙烷气含量高是造成气分操作不平稳的主要因素之一,特别是当提高加工负荷后,乙烷气大量增加,造成各塔压力升高,因产品丙烯中含乙烷气纯度不合格改次品,影响了装置效益。表1列出了2013年1月到5月,液化气中乙烷气的月最大值,从表中可以清晰看出,乙烷气含量的波动很大。液化气原料中的乙烷气含量主要是靠控制催化解析塔底温度,解析温度高轻组分解析充分,液化气中的乙烷气相对含量低,丙烯纯度越高,对操作越有利。

表1 液化气中乙烷气随加工负荷的变化

(1)乙烷气含量高对气分操作和质量的影响

液化气原料进入脱丙烷塔,塔顶组分主要是乙烷、丙烷和丙烯,塔顶乙烷气一部分经塔顶泄压线回到催化气压机入口回收,部分进入脱乙烷塔。乙烷气在脱乙烷塔被分出,原料中乙烷气含量高会造成脱丙烷塔和脱乙烷塔顶压力上升,塔顶温度下降,如果因乙烷含量过高,乙烷气进入丙烯塔,造成丙烯纯度下降或者从丙烯回流罐排乙烷气时大量的丙烯损失[1]。

(2)乙烷气对催化裂化装置的影响

目前除脱丙烷塔泄压至催化气压机入口外,脱乙烷塔泄压至催化吸收塔前。如果液化气原料中的乙烷气含量高,气分装置不得不从两处泄压线大量排放,虽然能全部回收至催化,但造成气压机入口压力的波动,可能影响到催化分馏甚至反应的操作,同时又加重了催化吸收塔及后续流程的负荷,对吸收稳定岗操作产生恶性循环。

(3)乙烷气含量高的原因

影响催化解析塔解析效果主要有两个因素,即解析温度和解析压力。在催化装置吸收稳定单元负荷较大时,解析温度稍高,解析塔大量的解析气不能及时从塔顶排出,常常造成解析塔压力升高产生气阻,气压机出口分液罐的凝缩油泵容易不上量。结果只能降解析温度来调节,最终解析塔压力高温度低,解析不完全,将乙烷气带入液化气。原料中的乙烷气含量高,气分装置通过脱丙烷塔和脱乙烷塔的大量排放至催化,从而产生气分装置与催化装置操作的相互影响。

2.脱乙烷塔顶冷却能力对装置的影响

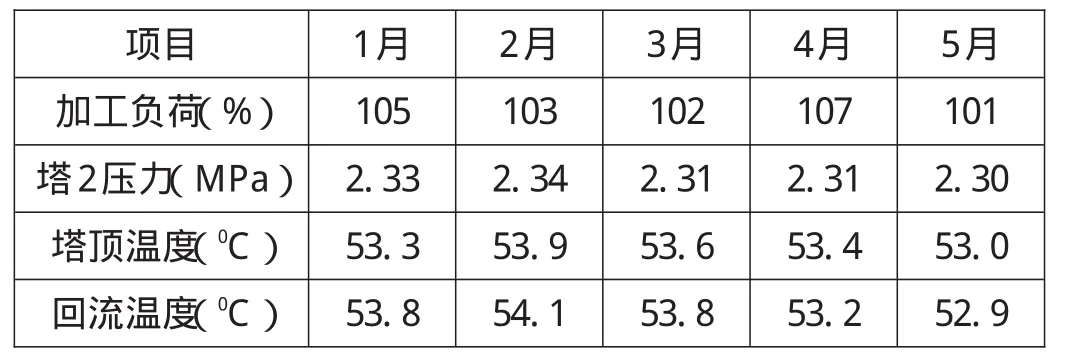

脱乙烷塔顶采用两台重叠的循环水冷却器,塔顶组分采用全回流方式,冷却水没有设自动控制,在日常操作中通过现场开关冷水手阀实现塔顶冷却量的调节。该塔主要的作用是实现对乙烷气与C3的分离。表2列出了从2014年1月到5月塔顶压力及塔顶回流温度的月平均值的变化情况。

表2 塔T2002主要参数变化

从表2数据分析,脱乙烷塔顶温度52℃以上。顶压平均都在2.3MPa以上,塔顶压力高,容易将乙烷携带至丙烯精馏塔中,影响丙烯的纯度。同时,由于超压操作,给装置的安全运行带来隐患。当冷却能力不足时,就不能很有效地将乙烷气与C3彻底分离,从而影响装置的后续生产。

3.丙烯精馏塔塔顶冷却能力对装置的影响

丙烯精馏塔顶冷却系统原设计湿式蒸发空冷五台和后冷器三台,塔顶的丙烯馏份先经四台并联的湿式空冷,后经三台并联的冷却器,进入塔顶回流罐。

在冷流开度在100%的情况下,丙烯精馏塔塔顶回流温度高,在46℃以上;塔顶压力也高,在1.80MPa以上,超过了规定的运行指标,说明塔顶冷却负荷不够,导致塔顶冷后温度高,顶压超标运行,塔底温度不能按照工艺指标的要求进行控制[2]。丙烷中丙烯的最大含量都大于了2%,大量丙烯从塔底携带出装置,影响丙烯产品收率。

二、建议

1.乙烷气含量高的建议

可以在液化气球罐与气分缓冲罐之间加一管线,即:液化气经过精制脱硫,再输送至液化气球罐缓冲混合,再送入气分装置进行后续生产。这样可适当降低乙烷气的含量,提高丙烯的质量,同时也能增加丙烯的收率[3]。

2.优化各塔顶冷却系统的措施

在平时操作中只需要监控好三台冷却器的使用情况就可以了。当塔顶压力高,而塔顶冷回流和热回流都调节到相应的最大值时,就应该联系外操起空冷器;当塔顶压力低时,则应当联系外操停空冷器。

结论

通过参考本装置运行情况及相关数据,可以得出以下结论:

1.影响装置平稳运行的主要因素为原料中乙烷气的含量、脱乙烷塔顶及丙烯精馏塔顶的冷却能力这三方面。在液化气球罐与气分缓冲罐之间加一管线可适当降低液化气中乙烷气的量,增加丙烯收率,从而实现装置的平稳生产。

2.我们也可得出脱乙烷塔的冷却能力对分离乙烷气与C3有着重要的作用。当冷却能力不足时,就不能很有效地将乙烷气与C3彻底分离,从而影响装置的后续生产。