晶种和季铵盐诱导β沸石合成研究*

2014-06-09刘金环李洋洋徐丽颖张园园金英杰

刘金环,李洋洋,徐丽颖,张园园,金英杰,2**

(1.辽宁石油化工大学 化学与材料科学学院,辽宁 抚顺 113001;2.辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

β沸石是由Mobil公司Wadlinger[1]于1967年首先在四乙基氢氧化铵强碱体系中水热合成得到的具有三维十二元环交叉孔道结构的微孔高硅分子筛。β沸石具有独特的孔道结构、较高的水热稳定性及适宜的骨架酸性质,作为催化材料在石油炼制及石油化工工程中得到广泛应用[2-6]。因此,β沸石的合成研究具有重要的意义。

工业β沸石合成普遍采用四乙基氢氧化铵作为模板剂,但由于此类季铵碱的价格昂贵,因而工业β沸石成本较高。迄今为止,采用相对廉价的四乙基溴化铵作为有机模板剂合成β沸石的报道相对较少[7],该体系模板剂用量大、晶化时间长、伴生杂项等问题仍需要进一步研究。作者分别以四乙基氢氧化铵和四乙基溴化铵为模板剂,较系统地研究了合成β沸石的条件,考察了模板剂种类、晶化时间、晶种以及硅铝比等因素对合成沸石晶相的影响。

1 实验部分

1.1 试剂与仪器

硅酸钠溶胶:w(SiO2)=28%,青岛恒盛达化工有限公司;铝酸钠(NaAlO2):w(Al2O3)=41%,国药集团化学试剂有限公司;氢氧化钠:w(NaOH)=96%,沈阳市新化试剂厂;四乙基溴化铵:w(TEABr)=99%,国药集团化学试剂有限公司;四乙基氢氧化铵水溶液:w(TEAOH)=25%,溧阳市衡阳化工产品经营部;氯化钠:w(NaCl)= 99.5%,国药集团化学试剂有限公司;氨水:w(NH3·H2O)=25%~28%,沈阳试剂厂;晶种:干燥Naβ,由抚顺石油三厂催化分厂提供;去离子水:自制。

用理学D/max-2400型X-射线衍射仪(XRD)对系列粉末样品进行物相分析,CuKα辐射(λ=0.154 18 nm)。石墨单色器,管电压和管电流(40 kV×30 mA),扫描范围2θ=5°~55°。沸石水热合成所用不锈钢高压釜由北京万德标异科技有限公司生产,顶丝式,聚四氟内胆120 mL。

1.2 合成β沸石的不同路径

1.2.1 TEAOH和晶种合成体系

以硅溶胶和NaAlO2为硅、铝源,在TEAOH和晶种作用下水热合成β沸石。合成胶n(Na2O)∶n(SiO2)∶n(Al2O3)∶n(TEAOH)∶n(H2O)∶n(NaCl)=1.27∶x1∶1.0∶11.57∶730.17∶4.41(x1=37.2~64),晶种质量分数为0.5%。沸石合成过程:按给定合成胶组成配制NaAlO2和NaOH的混合溶液,制备硅溶胶和TEAOH的混合溶胶;碱性NaAlO2溶液与含TEAOH的硅溶胶充分混合,搅拌直至体系形成均质的硅铝酸钠凝胶;凝胶经室温彻夜陈化,转入配有聚四氟乙烯内衬的不锈钢高压釜,在408 K下静态处理144 h。固体产物经过滤、洗涤至近中性,在393 K干燥12 h、823 K焙烧6 h,得到第一系列钠型β沸石样品。

1.2.2 TEABr和晶种合成体系

合成体系n(Na2O)∶n(SiO2)∶n(Al2O3)∶n(TEABr)∶n(NH3·H2O)∶n(H2O)=1.6∶x2∶1.0∶11.3∶31.8∶824.1(x2= 37.2~72),晶种质量分数为0.5%。合成过程:按给定合成胶组成制备NaOH和NaAlO2的混合溶液;在室温、搅拌条件下,将碱性铝酸钠溶液与给定量的硅溶胶充分混合,加入适量TEABr、NH3·H2O和晶种,剧烈搅拌体系直至形成均质凝胶(部分样品加入晶种);凝胶在室温陈化12 h,转入自生压力釜,在413 K、静态水热处理48~360 h。固体产物经过滤、洗涤至近中性,在393 K干燥12 h、823 K焙烧6~8 h,得到第二系列钠型β沸石样品。

2 结果与讨论

2.1 TEABr作用下β沸石的合成

2.1.1 凝胶硅铝比的影响

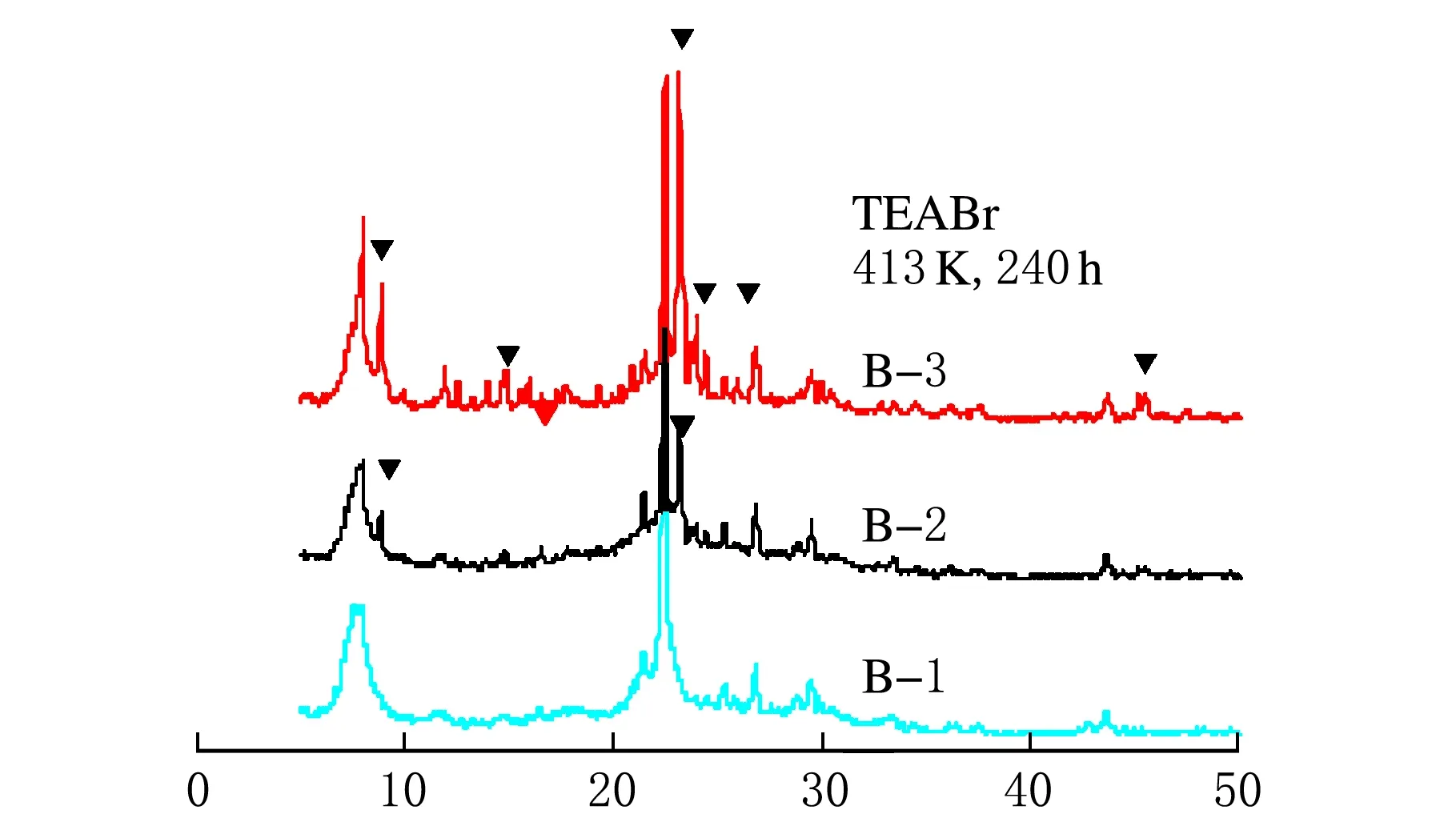

β沸石投料硅铝比较宽[n(SiO2)∶n(Al2O3)=25~500],然而仅当n(SiO2)∶n(Al2O3)<100时可以得到相纯度较高的沸石[8],见图1。对于不含晶种的合成体系,样品B-1的XRD谱呈现出β沸石(BEA)的衍射特征,并且无其它杂相生成,说明在n(SiO2)∶n(Al2O3)<37.2时可生成纯度高的β沸石。当n(SiO2)∶n(Al2O3)增加至45时,合成产物主相为β沸石,同时伴生少量的ZSM-5杂相(见标记的衍射线);当n(SiO2)∶n(Al2O3)进一步增加至72时,尽管β沸石仍为主相,但是竞争相ZSM-5含量明显增加,由此导致合成的β沸石的相纯度大幅度下降。这可能是因为β沸石的形成与凝胶的铝含量有密切关系,凝胶中n(SiO2)∶n(Al2O3)越低,越有利于β沸石成核和晶体生长[9]。相反,铝含量减少抑制了β沸石的生长而利于高硅沸石ZSM-5的形成。

2θ/(°)n(SiO2)∶n(Al2O3):B-1=37.2,B-2=45,B-3=72▼标记ZSM-5的衍射线图1 无晶种体系不同硅铝比样品的XRD谱

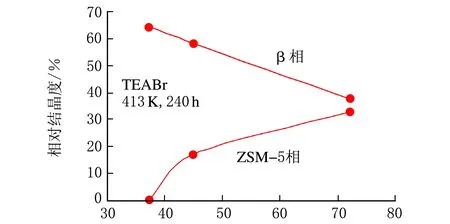

沸石β相和ZSM-5相的含量随n(SiO2)∶n(Al2O3)变化见图2。

n(SiO2)∶n(Al2O3)图2 沸石β相和ZSM-5相的含量随硅铝比变化

图2进一步表明,ZSM-5的含量随n(SiO2)∶n(Al2O3)的增大不断增大,而β沸石的含量不断降低。由实验结果可知,以TEABr为模板剂,合成纯β沸石的n(SiO2)∶n(Al2O3)<37.2。由此可见,TEABr对合成β沸石的导向作用较差,尤其是在合成胶硅铝比和晶化温度都较高的情况下,TEABr的存在更有利于沸石ZSM-5的成核和晶体生长。

2.1.2 晶化时间与晶种的影响

通常β沸石的晶化温度较低,成核诱导期较长。在晶化温度413 K、n(SiO2)∶n(Al2O3)=45、凝胶中晶种质量分数0.5%条件下,研究β沸石的结晶度随晶化时间的变化趋势,见图3。

由图3可知,β沸石的生长曲线近于标准的S形曲线,在添加晶种后诱导期明显缩短,经过成核诱导期(t<144 h),在144~240 h晶体生长速率急速上升,之后生长速率逐渐趋于平稳,说明在此阶段沸石生长基本完成,晶体生长处于准平衡状态下的自我修复和完善过程。由图3还可以看出,以TEABr为模板剂合成β沸石所需时间较长,这是由于TEABr的矿物化能力和结构导向作用较弱,导致沸石成核和晶体生长速率较小。此外,物相分析结果表明,与无晶种合成体系相比,晶种的引入在很大程度上抑制了ZSM-5竞争相的生成。

晶化时间/h图3 晶化时间对生成β沸石的影响

2.2 模板剂种类的影响

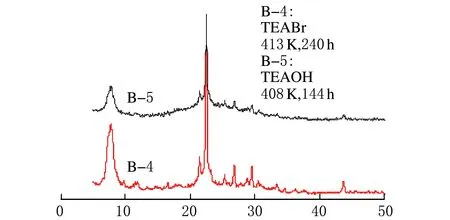

有机模板剂在沸石合成中不仅能调节体系碱度,还起着矿物化试剂和结构导向作用,同时为沸石骨架提供部分平衡电荷[10],由此促进沸石骨架次级结构的形成和晶体生长。在晶种存在条件下,以TEABr和TEAOH为模板剂分别合成β沸石样品,其典型样品的XRD谱图见图4。

2θ/(°)图4 2种方法合成的典型样品的XRD谱

由图4可见,样品B-4和B-5在结晶度方面略有不同,但都只出现了β沸石的XRD特征衍射峰。TEABr价格低廉,但在合成β沸石的过程中,其与硅铝酸盐的亲和性、矿物化试剂和结构导向作用较弱,因此合成β沸石所需的温度较高,时间较长。

2.3 TEAOH与晶种的协同诱导作用

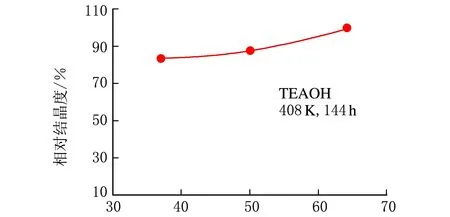

在408 K、TEAOH和晶种存在条件下,用不同组成凝胶合成出系列β沸石样品,考察在TEAOH模板剂和晶种诱导作用下,合成纯相β沸石的n(SiO2)∶n(Al2O3)范围,见图5。

图5结果表明,在凝胶n(SiO2)∶n(Al2O3)=37.2~64均能合成相对结晶度较高的纯β沸石;随着n(SiO2)∶n(Al2O3)由37.2增加到64相对结晶度略有上升的趋势。与图1、图4结果关联可知,TEAOH较TEABr有较强的模板效应,而且TEAOH与晶种的协同作用允许在n(SiO2)∶n(Al2O3)较高的凝胶体系中生成结晶性好的β沸石且无其它沸石竞争相生成。

n(SiO2)∶n(Al2O3)图5 不同硅铝比合成β沸石的相对结晶度

3 结 论

(1) 在无晶种、晶化温度413 K、n(SiO2)∶n(Al2O3)= 37.2~72条件下,采用TEABr模板剂导致沸石β与沸石ZSM-5共生;随着硅铝比的增加竞争相ZSM-5的含量逐渐增加,TEABr对β沸石成核和晶体生长缺乏专一导向作用。

(2) 在TEABr、晶种质量分数0.5%、晶化温度413 K条件下,当n(SiO2)∶n(Al2O3)≤45、晶化时间240~260 h时,可以获得结晶度高的单一β沸石相。

(3) 在TEAOH、晶种质量分数0.5%、晶化温度408 K条件下,用n(SiO2)∶n(Al2O3)=37.2~64的凝胶合成出相对结晶度较高的纯β沸石;TEAOH与晶种的协同作用拓宽了合成β沸石的凝胶硅铝比。

[ 参 考 文 献 ]

[1] Niu T Y,Li Y X,Li J W,et al.Synthesis of zeolite Beta by the vapour-phase transport method using tetraethylammonium bromide as the organic template [J].Chin J catal,2009,30(3):191-195.

[2] Zhang Q,Chen C Y,Ding S,et al.Synthesis and property of nano-sized Mn-ZSM-5 zeolite via one-step hydrothermal method [J].Chem J Chinese Universities,2012,33(3):453-457.

[3] Tao Y S,Kanoh H,Abrams L,et al.Mesopore-modified zeolites:preparation,characterization,and applications [J].Chem Rev,2006,106(3):896-910.

[4] Vermeiren W,Gilson J-P.Impact of zeolites on the petroleum and petrochemical industry [J].Top Catal,2009,52(9):1131-1161.

[5] Jin Y J,Asaoka S,Zhang S D,et al.Reexamination on transition-metal substituted MFI zeolites for catalytic conversion of methanol into light olefins [J].Fuel Process Technol,2013,115:34-41.

[6] Melde B J,Johnson B J.Mesoporous materials in sensing:morphology and functionality at the meso-interface [J].Anal Bioanal Chem,2010,398(4):1565-1573.

[7] Kalvachev Y,Jaber M,Mavrodinova V,et al.Seeds-induced fluoride media synthesis of nanosized zeolite Beta crystals [J].Microporous Mesoporous Mater,2013,177(1):127-134.

[8] 周 峰,李广战.β沸石的合成研究[J].山东冶金,2007,29(6):24-26.

[9] 祁晓岚,刘希尧,陈钢,等.四乙基溴化铵氟化物复合模板剂合成Beta沸石Ⅲ结晶动力学及其影响因素[J].催化学报,2001,22(1):45-48.

[10] 马 骏,郭善全,王海彦,等.合成方法对β沸石结构及醚化性能的影响[J].石油炼制与化工,2005,36(8):10-13.