钻井泵组装式曲轴设计与有限元分析

2014-06-05刘红芳曾兴昌罗元清于书清

刘红芳,曾兴昌,2,罗元清,于书清

(1.宝鸡石油机械有限责任公司,陕西宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西宝鸡721002;3.沧州市华油飞达石油装备有限公司,河北沧州061001)①

钻井泵组装式曲轴设计与有限元分析

刘红芳1,曾兴昌1,2,罗元清1,于书清3

(1.宝鸡石油机械有限责任公司,陕西宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西宝鸡721002;3.沧州市华油飞达石油装备有限公司,河北沧州061001)①

介绍了目前钻井泵常采用的整体铸造式、整体锻造式、组焊式、组装式4种结构形式。组装式曲轴可避免整体铸造、整体锻造及焊接等带来的诸多问题,被越来越多的钻井泵设计者所采用。确定芯轴和偏心轮之间合理的装配过盈量是组装式曲轴设计的关键点和难点。应用ANSYS软件的非线性接触分析功能,计算出某新型组装式曲轴的芯轴与偏心轮之间合理的装配关系为H7/t6,可供同类设计参考。

钻井泵;曲轴;过盈装配;有限元分析

1 钻井泵曲轴结构形式及特点

钻井泵一般分为动力端和液力端2大部分。液力端将机械能转化为泥浆动能,是实现泵功能最直接的执行部件;动力端是动力机和液力端之间能量的传递和转换机构,一般将柴油机或电机的旋转运动转换为往复运动[1]。由于动力端不是直接的功能执行部件,只要能够最终输出往复运动即可,所以机构形式具有多样性,例如:曲柄连杆机构、凸轮机构、液压传动等。其中,曲柄连杆机构结构简单可靠,综合性能最具优势,在钻井泵设计中应用最多。

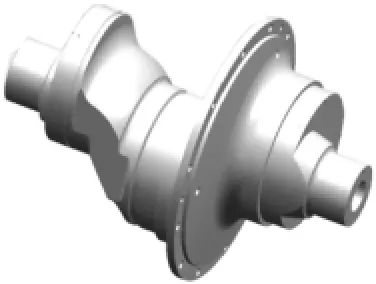

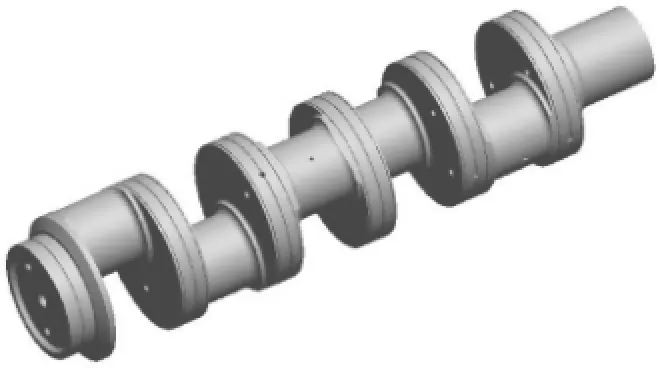

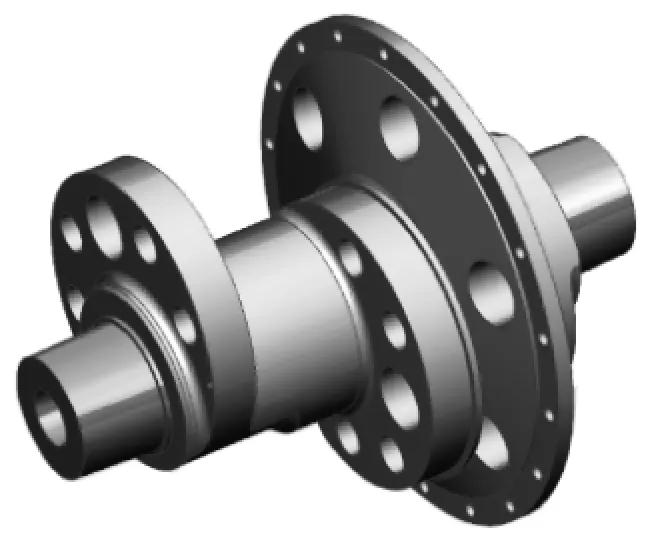

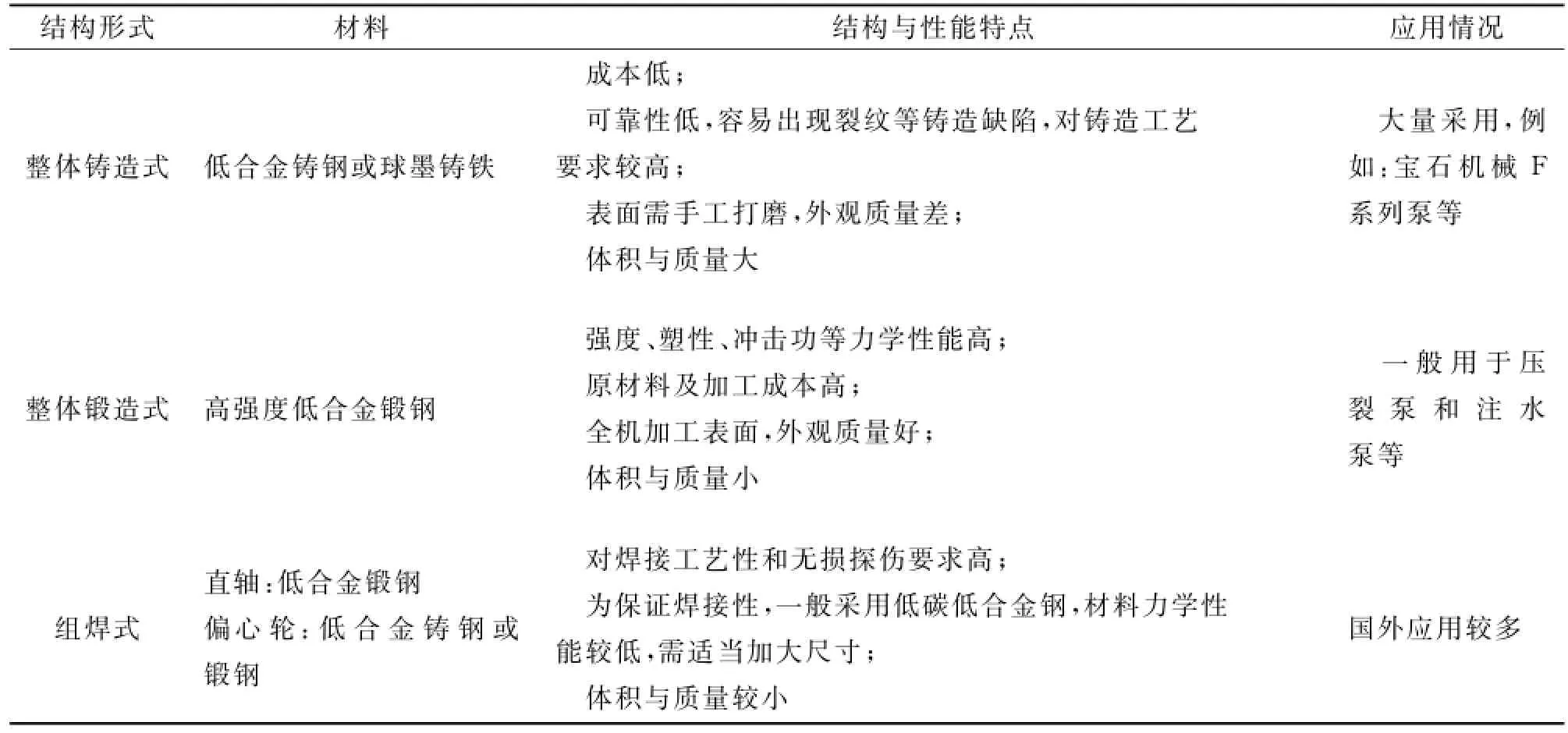

曲轴在钻井泵设计中至关重要,其结构型式直接影响泵的体积、质量、可靠性、平稳性、成本等。从结构形式及制造工艺的角度划分,钻井泵常见的曲轴有整体铸造式、整体锻造式、组焊式和组装式4种,如图1~4所示。

图1 整体铸造曲轴(三维模型)

图2 整体锻造曲轴(三维模型)

图3 组焊式曲轴

图4 组装式曲轴(三维模型)

整体铸造曲轴一般采用低合金铸钢或球墨铸铁,可以采用空心或实心结构,成本相对较低,但由于结构复杂等容易出现裂纹、气孔、缩孔、渣眼等铸造缺陷,如果不严格执行探伤检验程序,则会造成质量问题。在三缸泵开始推广使用阶段,国内外钻井泵都曾发生过曲轴断裂事故,经不断改进设计计算方法、材料、铸造工艺等,曲轴质量才逐渐趋于稳定[2]。整体锻造式曲轴采用低合金钢锻件,零件的强度、塑性、冲击功等力学性能指标均能达到较高的水平,但其材料和机加工成本较高,一般用于压裂泵、注水泵等尺寸相对较小的产品,近年来才逐步引入到某些新型钻井泵产品中。例如:宝石机械公司的QDP-3000型五缸钻井泵、宏华公司的5NB2400GZ钻井泵等。随着对整体式曲轴缺点的认识不断深入,设计者越来越多地开始采用各种形式的分体式曲轴,主要形式为组焊式和组装式2种,它们既可以提高曲轴的力学性能和可靠性,又可以降低制造难度和成本。各种曲轴优缺点总结如表1。

2 组装式曲轴设计要点与难点

通过对钻井泵曲轴常见结构形式及其特点的分析,发现组装式曲轴可避免铸造、整体锻造、焊接等带来的诸多问题,兼具其他3种曲轴的优点。事实上,组装式曲轴是近年来钻井泵设计中才开始采用的新结构,国外应用比国内多,其常见的装配连接方式有平键、销轴、过盈等。通常情况下,仅靠1种方式不能传递足够大的转矩,需要组合应用多种连接方式,例如:平键+过盈装配、销轴+过盈装配等。

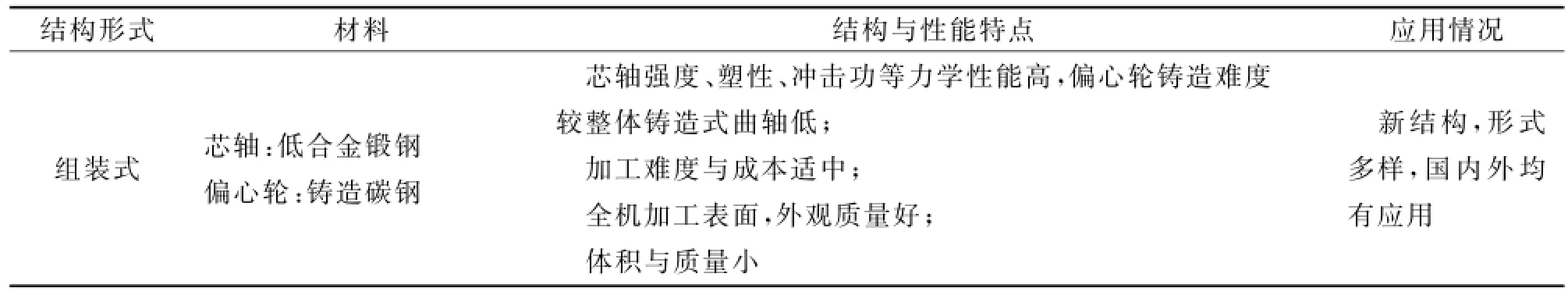

表1 钻井泵曲轴形式及其特点

续表1

组装式曲轴对设计和装配的要求很高,确定合理的过盈装配量是设计的难点和关键点。过盈量要保证能够传递足够大的转矩(芯轴与偏心轮之间不打滑),同时,过盈量又不能太大,否则会导致装配应力过大而损坏零件。这在国内外各种组装式曲轴的设计中都要遇到,在有限元分析技术出现之前,人们对过盈装配问题的计算能力非常有限,只能计算少量规则结构的装配应力、比压等,例如:直轴与套筒等。

3 某新型组装式曲轴有限元分析

本文在某新型组装式曲轴设计中应用ANSYS非线性接触分析方法[3-4],求出芯轴与偏心轮之间合理的装配过盈量,并经样机试验证明是可行的。

3.1 材料结构及尺寸

曲轴由芯轴和偏心轮2部分组成,两者之间没有平键等连接件,仅靠过盈装配产生的预紧力来传递转矩和弯曲载荷。

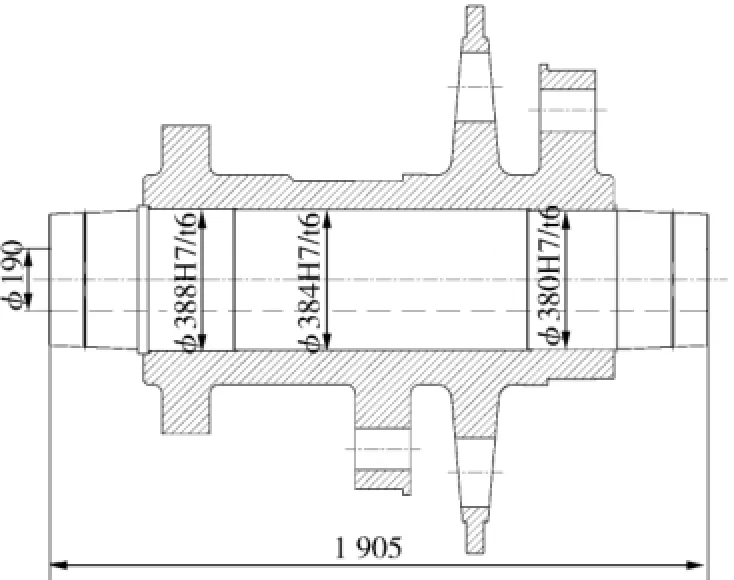

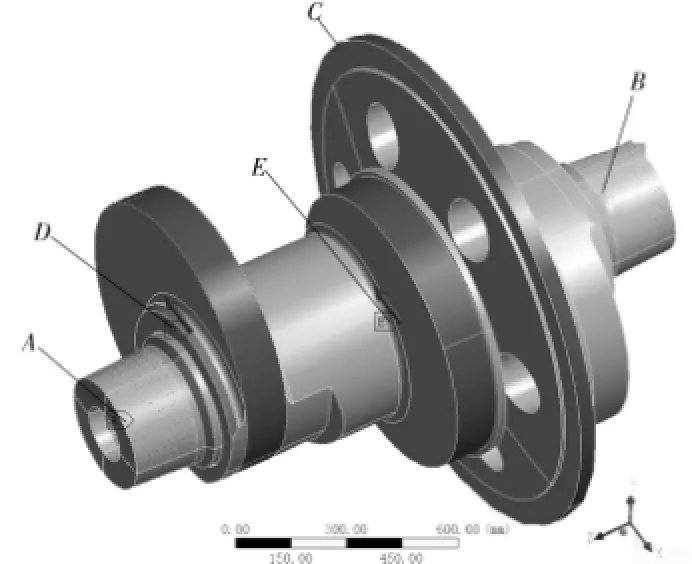

芯轴材料:Q460D,Rm≥500 MPa,ReL≥380 MPa;偏心轮材料:ZG270-500,Rm≥500 MPa,ReL≥270 MPa。曲轴结构及尺寸如图5所示。

图5 新型组装式曲轴结构及尺寸

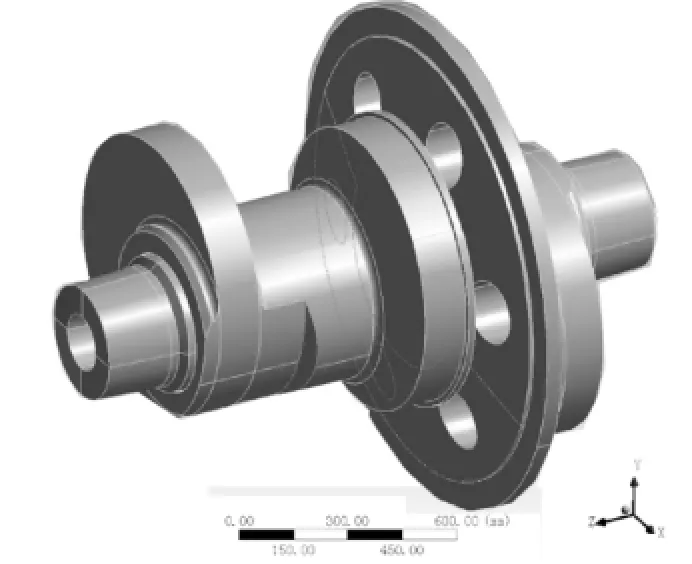

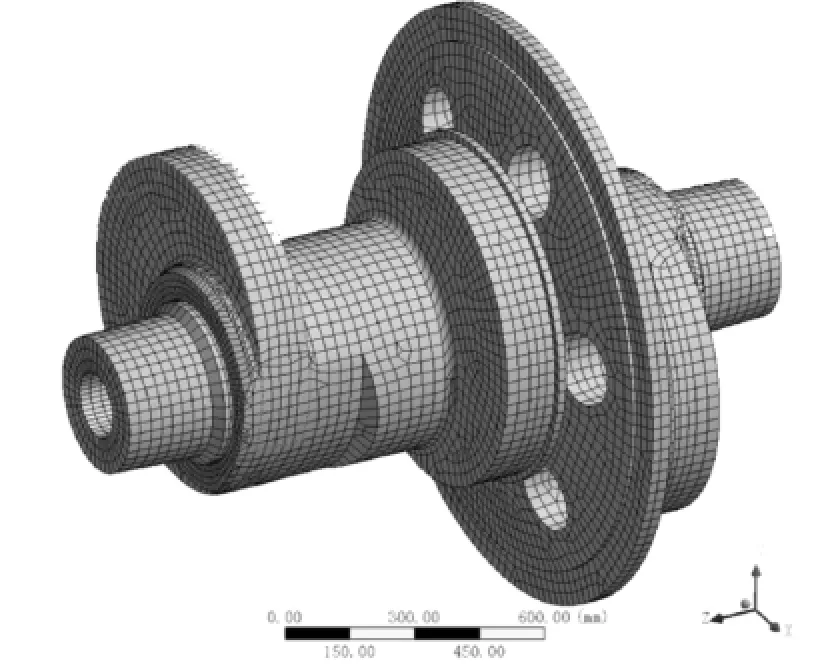

3.2 三维模型与有限元网格

应用UG软件建立曲轴装配体三维模型,导入ANSYS Workbench软件划分网格。模型主体部分采用SOLID186、SOLID187高阶实体单元,芯轴与偏心轮结合面处应用CONTA174和TARGE170单元建立接触,并按H7/t6配合的最大和最小值分别设置过盈量。曲轴三维模型与有限元网格如图6~7所示。

图6 曲轴三维模型

图7 曲轴网格模型

3.3 约束与载荷

因为曲轴两端安装有调心轴承,其允许的转动量远远大于曲轴弹性弯曲变形引起的转动量,所以将曲轴两端按简支梁支撑(如图8,约束A、B);限制安装人字齿轮法兰面的周向位移,即:防止曲轴在连杆力的作用下转动(如图8,约束C)。

按2个载荷步计算:①计算因过盈引起的装配应力;②保持装配应力,再在连杆轴承安装面上施加连杆力(如图8,载荷D、E)。连杆力的大小及方向由机构动力学模拟分析得出,在此不再详述。

图8 曲轴约束与载荷示意

3.4 计算与结果分析

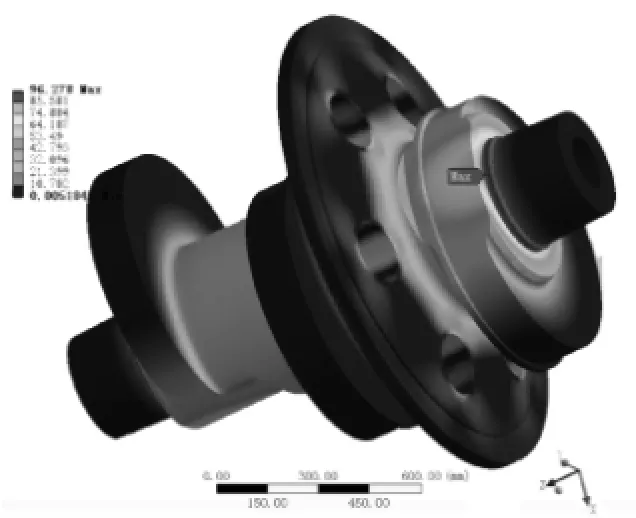

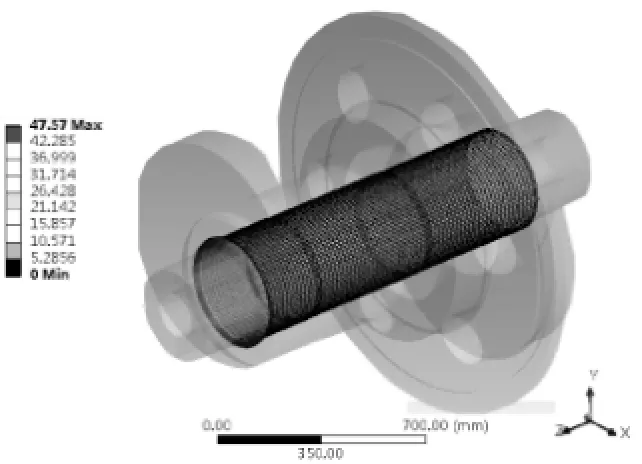

有限元计算结果如图9~11所示。芯轴与偏心轮设计装配关系为H7/t6,在最大过盈量作用下产生的最大装配应力为96.3 MPa;在过盈装配及最大连杆力的共同作用下的最大应力为:芯轴130.7 MPa,偏心轮101.5 MPa;装配结合面上的平均比压为15.4 MPa,最大比压为47.6 MPa。

图9 装配应力云图(Von-Mises应力)

图10 装配+连杆力作用下Mises应力

图11 装配接触面比压

结果分析主要有2点:①按第四强度理论,取最大过盈量+连杆力作用下的Von-Mises应力,分别校核芯轴和偏心轮的强度;②取最小过盈量作用下装配接触面的比压,校核曲轴传动能力是否足够,即:在连杆力作用下芯轴与偏心轮之间是否会打滑。

1) 强度校核。

芯轴强度:σmax=130.7 MPa≤ReL/n=168.9 MPa,足够(取安全系数n=2.25)。

偏心轮强度:σmax=101.5 MPa≤ReL/n=120 MPa,足够(取安全系数n=2.25)。

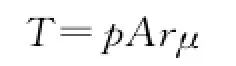

2) 曲轴抗扭转能力校核。

过盈装配能够传递的转矩为

式中:p为结合面平均比压,MPa;A为结合面面积,mm2;r为结合面半径,mm;μ为摩擦因数,取0.1。代入相关数据可得

曲轴额定转矩为

式中:N为额定功率;no为曲轴额定转速。

过盈装配能够传递的转矩T>T*,抗扭转能力足够,芯轴与偏心轮之间不会打滑。

4 结语

曲轴在钻井泵设计中至关重要,其结构形式直接影响泵的体积、质量、可靠性、平稳性、成本等。组装式曲轴可避免铸造、整体锻造、焊接等带来的诸多问题,但对设计和装配要求很高,关键在于合理设计芯轴与偏心轮之间的过盈量。有限元分析技术可精确计算装配过盈量,为组装式曲轴的设计制造提供理论依据。通过应用ANSYS软件对某新型组装式曲轴进行非线性接触分析,认为组装式曲轴的芯轴与偏心轮之间比较合理的装配关系为H7/t6,可供同类设计参考。

[1] 朱俊华站长松.往复泵[M].北京:机械工业出版社,1991.

[2] 沈学海.钻井往复泵原理与设计[M].北京:机械工业出版社,1990.

[3] Chan S H,Tuba I S.A finite element method for contact problems of solid bodies[J].Int.J.Mesh.Sciences,1971(13):615-639.

[4] 李洪波,刘振龙,周天明,等.F-1600型泥浆泵阀座的接触分析[J].石油矿场机械,2010,39(5):26-29.

[5] 阿瓦科夫B A.钻井设备的计算[M].北京:石油工业出版社,1985.

Drilling Pump Assembly Crankshaft Designing and FEA

Four types of frequent crankshafts are introduced:whole casted,whole forged,assembly welded,and assembly crankshaft.The assembly crankshaft is being adopted by more and more pump engineers because it can avoid many other type crankshafts’problems.It is critical and difficult for assembly crankshaft designing to determine apposite interference value between central shaft and eccentric wheel.ANSYS’nonlinear contact analysis function was used to calculate some new type crankshaft’apposite assemble relationship between central shaft and eccentric wheel is H7/t6.It may be a reference in similar designing.

drilling pump;crankshaft;interference assembly;finite element analysis

TE926

A

10.3969/j.issn.1001-3842.2014.11.012

1001-3482(2014)11-0048-04

2014-06-28

刘红芳(1964-),女,陕西宝鸡人,工程师,主要从事石油标准化管理研究,E-mail:lhf19966@163.com。