ø88.90 mm×6.45 mm特殊螺纹接头接箍变形分析

2014-06-05吕庆钢

吕庆钢

(中石化西北油田分公司物资供应管理中心,新疆轮台841600)①

ø88.90 mm×6.45 mm特殊螺纹接头接箍变形分析

吕庆钢

(中石化西北油田分公司物资供应管理中心,新疆轮台841600)①

对某井ø88.90 mm×6.45 mm特殊螺纹接头接箍变形原因进行了系统调查和失效分析。通过尺寸测量、力学性能试验和全尺寸实物试验,认为吊卡磨损引起接箍端面偏斜承载是导致事故的主要原因。该油管产品属于特殊产品,虽然也属于常用品种,但由于采用非API标准较小接箍设计,减小了接箍端面与吊卡的接触面积,不利于现场操作,是此次事故的次要原因。

油管;接箍;变形;吊卡

1 事故经过

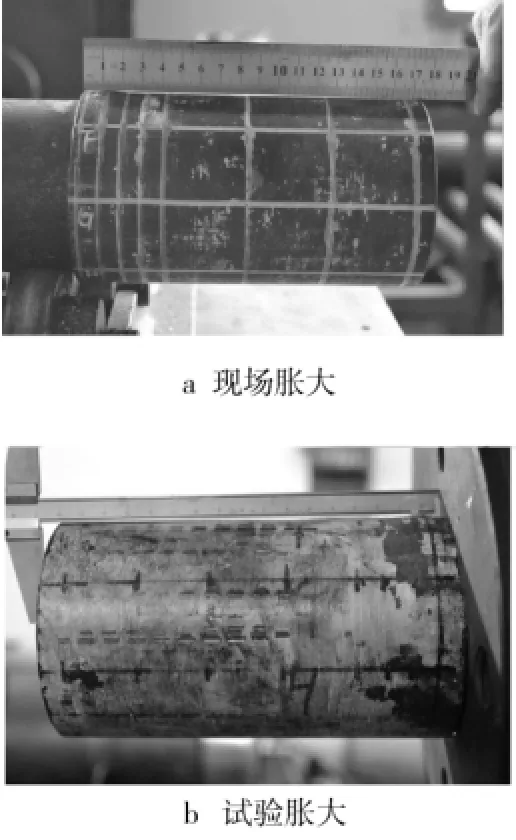

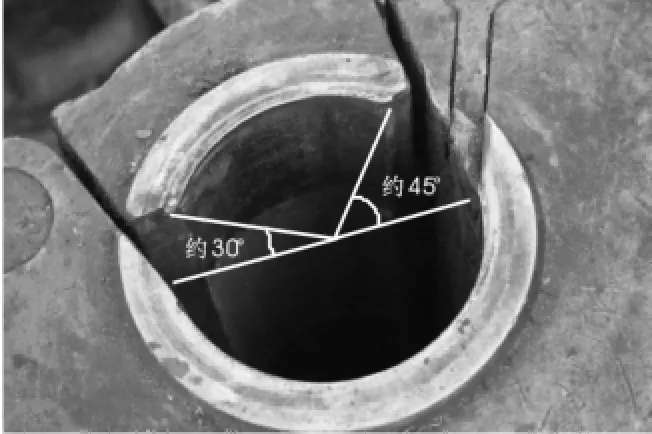

2013-09-19,某井在下油管时出现异常情况,2013-09-18T 12:45下测试管柱至井深5 149.34 m(场地编号144#),管柱悬重770 k N(大钩自重150 k N);在钻台面对144#油管做气密检测,氦气泄漏量2.3×10-7Pa·m3/s,气密检测不合格,重新卸压、卸扣、上扣。2013-09-19T 12:55重新进行气密检测,氦气泄漏量6.6×10-8Pa·m3/s,气密检测仍不合格。卸压、卸扣后对144#油管接箍进行检查,发现接箍下端发生严重变形并且出现胀扣(接箍端面张开,长度60 mm,宽度4 mm),接箍最大变形外径101 mm(接箍名义外径为98.5 mm)(如图1),接箍中上端外径正常,另外发现吊卡边缘磨损严重,最大外径98 mm;后起出2根油管测量接箍下端外径均发现不同程度的变形,约99~100 mm。

鉴于接箍发生严重变形,可能会影响其抗拉强度及气密性,继续下入可能存在管柱落井的风险。为确保油管柱下井安全,进行起油管作业。为快速、安全地起出油管,现场决定采用起立柱(3根1柱)的方式操作,在起出几柱后,发现油管接箍是1根严重变形(端面呈台阶状变形,如图1),1根轻微变形,呈规律性交替出现。为确保安全地起出油管,决定以2根为1组起出油管,将轻微变形的接箍坐在吊卡上进行卸扣,随着悬重减少,接箍变形状况逐步减轻,悬重在550 k N左右时,目测变形现象消失,接箍外径在99 mm以内,在接箍外径允许公差范围内。

图1 接箍变形及胀扣形貌

2 接箍外径尺寸测量

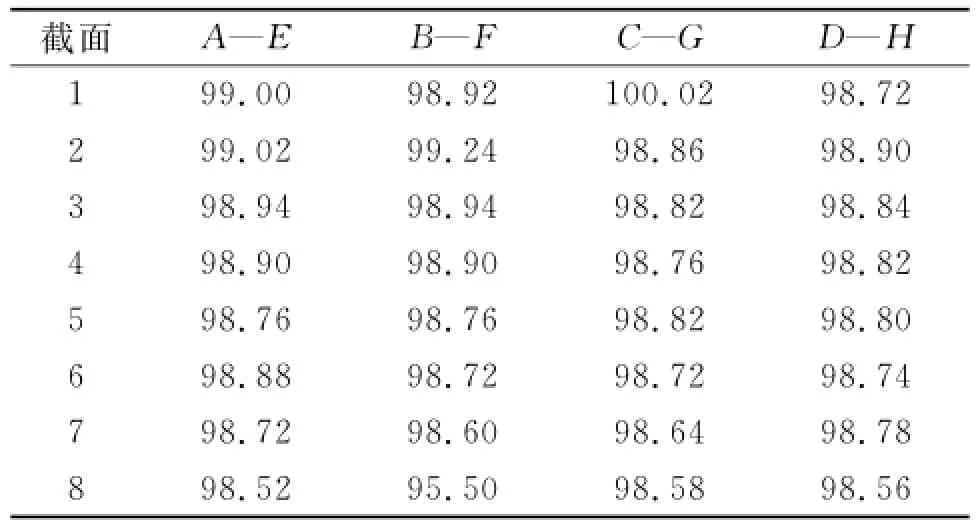

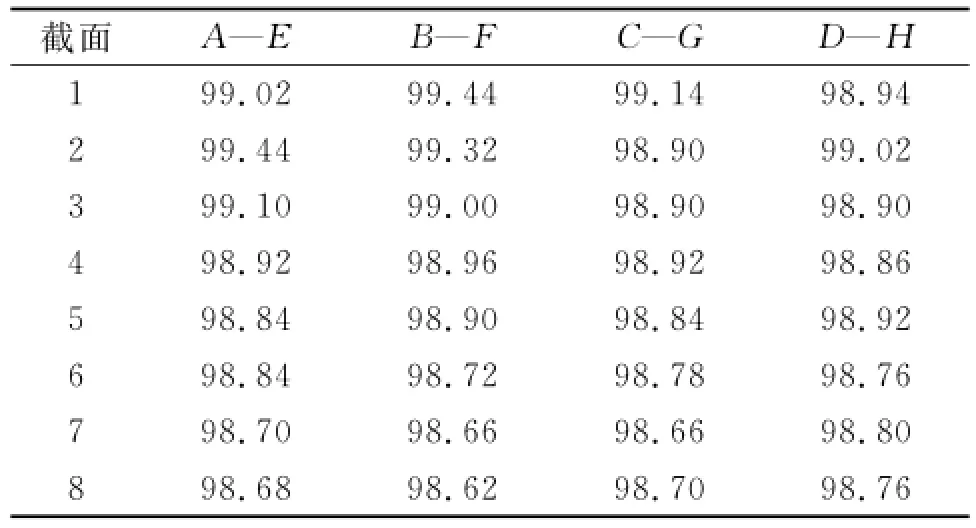

失效样品形貌如图2~3,失效样品接箍外径测量结果如表1~2。

图2 1#失效样品形貌

图3 2#失效样品形貌

表1 1#样品接箍外径测量结果mm

表2 2#样品接箍外径测量结果mm

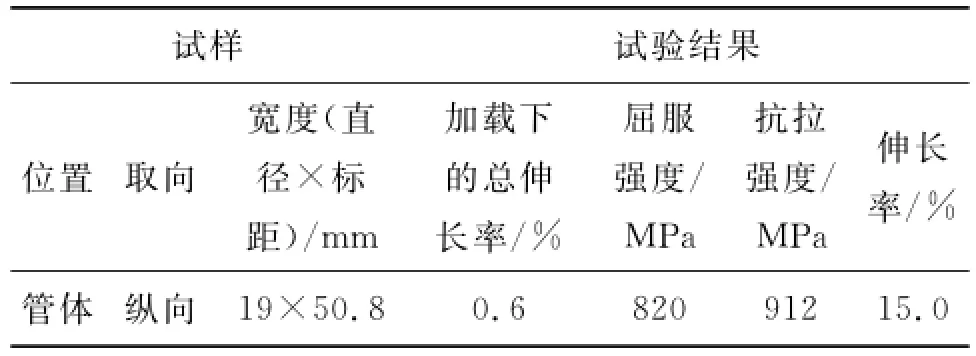

3 力学性能试验

依据API Spec 5CT标准[1],在管体上取样做拉伸、冲击和硬度试验。管体试样拉伸试样为纵向,标距内宽度为19 mm,标距内长度为50.8 mm。夏比V形缺口冲击试样为纵向,尺寸为10 mm× 5 mm×55 mm,试验温度为0℃。在样品上切取硬度环,拉伸和硬度试验温度为室温。由于接箍拉伸和冲击试验无法取样,仅做硬度试验,拉伸结果参照质量证书结果。结果表明:油管的力学性能符合API Spec 5CT标准要求及用户要求,如表3~5。

表3 拉伸性能试验结果

表4 冲击性能试验结果

表5 硬度试验结果

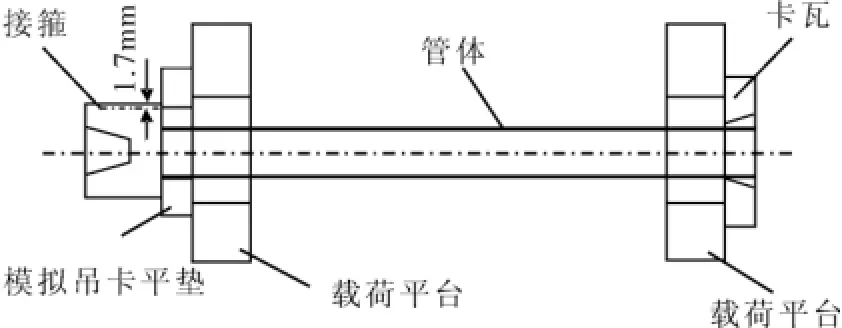

4 模拟工况全尺寸评价实物试验

模拟吊卡支撑接箍端面条件下拉伸试验,在对中(如图4)、偏心(如图5)和接箍端面与吊卡承载面偏斜0.9°条件下,拉伸载荷为608 k N时,接箍外径未发现明显的变化;模拟接箍端面与吊卡承载面偏斜2.3°条件下,拉伸载荷为558 k N时,接箍端面开始发生变形,最大接箍外径为99.52 mm,当拉伸载荷为608 k N时,最大接箍外径为104.00 mm。

图4 接箍(外径ø98.5mm)拉伸试验(对中)安装示意

图5 接箍(外径ø98.5mm)拉伸至失效试验(偏心)安装示意

5 综合原因分析

5.1 吊卡磨损引起接箍端面偏斜承载

5.1.1 模拟工况评价试验分析

模拟吊卡支撑接箍端面条件下拉伸试验,在对中、偏心和接箍端面与吊卡承载面偏斜0.9°条件下,拉伸载荷为608 k N时,接箍外径未发现明显的变化;模拟接箍端面与吊卡承载面偏斜2.3°条件下,拉伸载荷为558 k N时,接箍端面开始发生变形,最大接箍外径为99.52 mm,当拉伸载荷为608 k N时,最大接箍外径为104.00 mm。试验表明:在吊卡支撑接箍端面正常条件下,拉伸载荷为608 k N时,接箍未发生明显变形;如果存在接箍端面与吊卡承载面偏斜时,拉伸载荷为608 k N时,接箍端面出现与现场相似的变形情况,如图6。模拟工况评价试验表明接箍端面与吊卡偏斜承载是导致接箍变形的原因。

图6 现场接箍胀大与试验接箍胀大形貌

5.1.2 现场变形接箍和吊卡形貌分析

从接箍端面形貌上看,接箍端面分为4部分,包括无压痕区1、严重变形区2、无压痕区3和轻微压痕区4,如图7~8所示。严重变形区4和轻微压痕区3为吊卡和接箍端面接触区;无压痕区1和无压痕区3为吊卡和接箍端面未接触区;严重变形区2消失处呈尖角,与吊卡本体间隙处形状对应;轻微压痕区4消失处呈平角,与吊卡活门间隙处对应,无压痕区3恰好位于活门间隙处。

经测量,无压痕区1弧长为115 mm,严重变形区2弧长约65 mm,无压痕区3弧长为40 mm,轻微压痕区4弧长约90 mm。当油管柱坐放时,仅有严重变形区2和轻微压痕区4与吊卡接触,而无压痕区1与吊卡未接触。因此,接箍端面与吊卡之间存在偏斜承载,此时接触区弧长仅占接箍端面圆周弧长的50%左右,接触区弧长和接触面积较小,在一定拉伸载荷下,导致严重变形区2和轻微压痕区4出现,严重变形区2部分端面承载引起剪切发生,轻微压痕区4全部端面承载引起压痕发生。

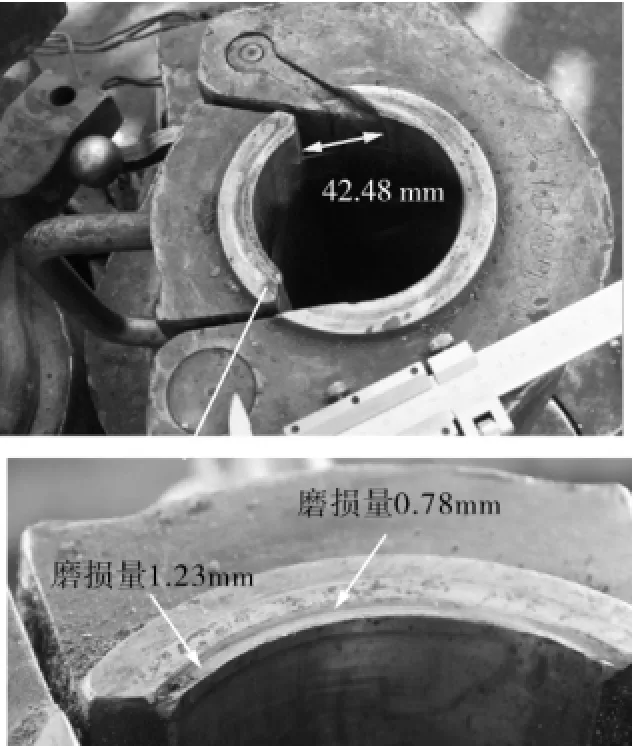

从吊卡形貌上看,吊卡内边缘磨损严重(如图9),经测量,吊卡最大磨损量为1.23 mm。吊卡磨损引起接箍端面与吊卡偏斜接触,进而引起接箍严重变形。可以看出,吊卡存在磨损是导致接箍偏斜承载的直接原因。

图7 接箍端面损伤形貌位置分布

图8 接箍端面与吊卡承载面配合位置

图9 吊卡形貌

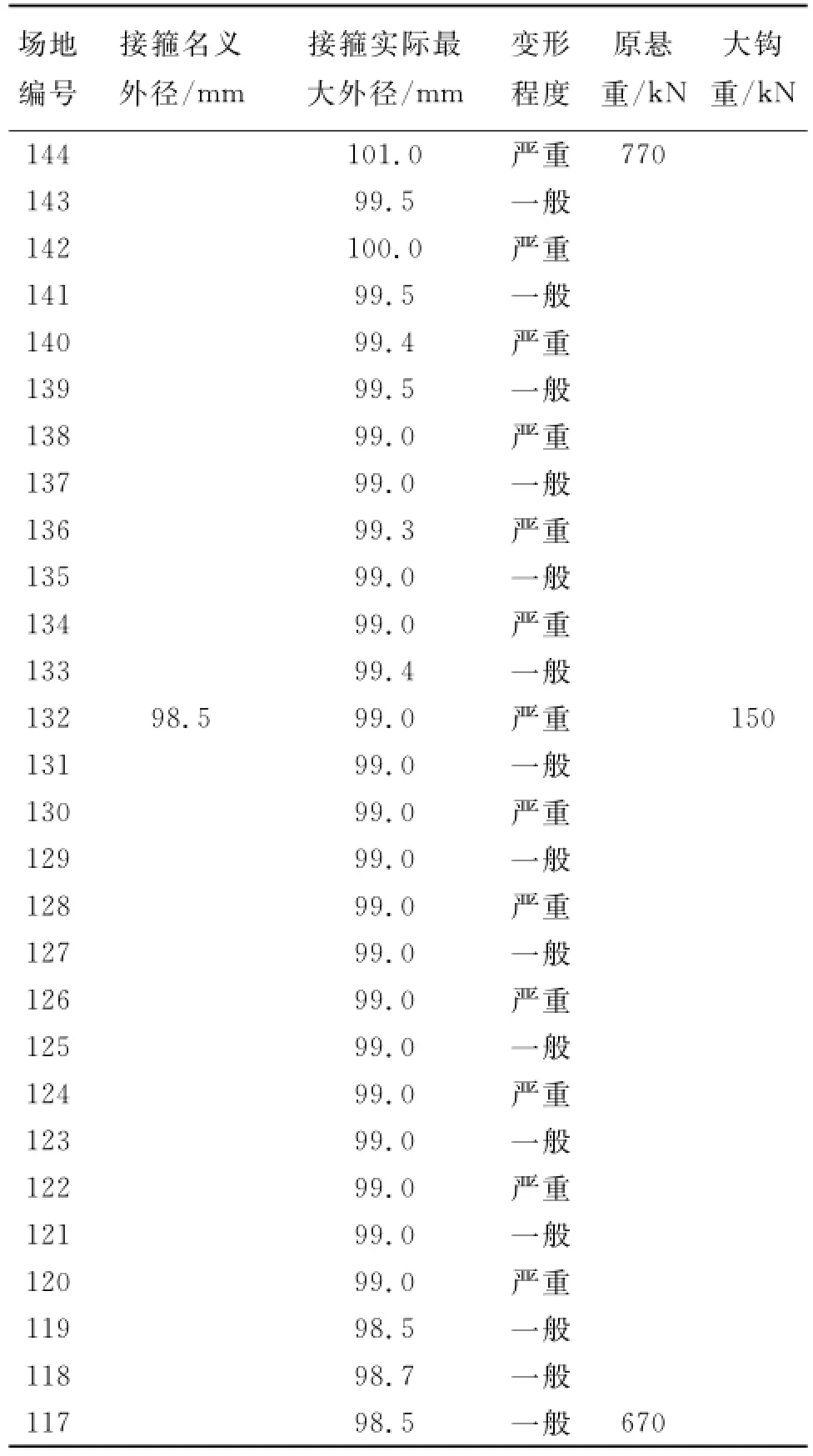

5.1.3 现场接箍变形规律分析

现场起出油管前28根接箍均出现不同程度的变形,严重变形和一般变形交替出现(如表6),外径为98.5~101.0 mm。现场配备2个吊卡(1#吊卡和2#吊卡),二者交替使用。由以上分析可知:接箍端面与吊卡之间偏斜接触引起接箍端面变形;轻微磨损吊卡引起较小的偏斜,对接箍变形影响小;严重磨损吊卡引起较大的偏斜,对接箍变形影响大。现场接箍严重变形和一般变形交替出现,证明现场存在1个严重磨损吊卡,采用该吊卡是导致接箍严重变形的主要原因。

表6 接箍检查情况

5.2 油管与吊卡不匹配

现场资料显示,1#吊卡的通径为92 mm,2#吊卡的通径为92.5 mm。行业标准SY/T5035—2004《吊环、吊卡、吊钳》中5.3.3条款规定[2],ø88.9 mm不加厚油管吊卡上下孔径为91 mm。油管采用该型号吊卡,接箍端面在极端情况下局部可能发生屈服情况。

油管与吊卡配合有对中和对偏2种情况,如图10所示。

图10 油管和吊卡配合情况

1) 对中情况。

接箍端面横截面积为

式中:A为接箍外径,接箍端面横截面积,mm2;Dw为接箍外径,98.5 mm;Dt为镗孔直径,92.58 mm。

计算得A=888 mm2。

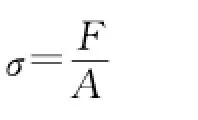

接箍端面应力为

式中:σ为应力,MPa;F为载荷,N;A为接触面积,mm2。

接箍的镗孔直径大于吊卡的通径,因此在对中情况下,接箍端面横截面积等于接箍和吊卡的接触面积。同时由于吊卡活门处存在缝隙如图11,接箍端面不可能与吊卡完全接触,吊卡活门间隙处不接触角度约75°,不接触面积约占20%,实际接触面积约为710 mm2,经计算,在悬重为608 k N时,接箍端面应力为855 MPa,超过了材质书上接箍材料屈服强度790 MPa。

2) 对偏情况。

经计算,对偏时接箍接触面积为A=727 mm2,如果考虑活门处存在的间隙,吊卡接触面积可能会小于700 mm2,接箍端面应力为σ=868 MPa,高于接箍材料屈服强度。

计算结果表明:该规格油管采用该型号吊卡下井,在极端情况下,接箍端面应力高于接箍材料屈服强度,局部可能发生屈服情况,进而造成接箍变形事故。现场实际接触区弧长仅占接箍端面圆周弧长的50%左右,接触区面积仅为444 mm2,经计算拉伸载荷小于404 k N时,接箍端面才不会发生变形。

图11 吊卡形貌

API油管接箍外径采用ø107.95 mm,特殊螺纹接头油管接箍外径采用ø98.50~ø108.00 mm,现场使用油管接箍外径也是一种常用的接箍外径。

如果油管接箍外径为107.95 mm,除去吊卡活门间隙和对偏减少的面积,接触面积至少仍有1 775 mm2,接箍端面应力水平为342 MPa,远低于材料屈服强度。即使存在现场提放管柱偏斜、吊卡磨损和吊卡放置不平等因素,接箍和吊卡接触面积仍能保持较大的接触面积,不会导致接箍变形。

6 结论

1) 吊卡磨损引起接箍端面偏斜承载是导致事故的主要原因。

2) 该油管产品属于特殊产品,虽然也属于常用品种,但由于采用非API标准较小接箍设计,减小了接箍端面与吊卡的接触面积,不利于现场的操作,是此次事故的次要原因。

3) 超深井采用该类型油管进行下井作业时,建议改用气动卡盘,如果仍需采用吊卡进行下井作业时,需及时维护或淘汰磨损严重的吊卡,起吊作业需严格按操作规程进行。

4) 工程上如果仍需使用特殊规格产品(例如接箍外径较小规格产品),厂家需要对现场操作人员进行必要的培训。

5) 对于井口试压及压力选择,应科学合理,根据拉伸载荷大小适当降低试压压力,避免试压对接头造成损坏。

[1] API Spec 5CT,Spe ification for casing and tubing[S].2011.

[2] SY/T5035—2004,吊环、吊卡、吊钳[S].

Cause Analysis on Coupling Deformation ofø88.90 mm×6.45 mm Premium Connection

An investigation and failure analysis on coupling deformation ofø88.90 mm×6.45 mm tubing are given.The failure analysis contents include dimension measure,mechanical property test,and full-scale test.It is considered that the main cause for coupling deformation ofø88.90 mm×6.45 mm tubing is the coupling end deflection caused by elevator wear.The tubing product belongs to special product and also belongs to common varieties.The tubing coupling is designed with non API standard coupling outer diameter which reduces the contact area of the coupling end and the elevator.The tubing product is not convenient to operate.That is the secondary cause of the accident.

casing;coupling;deformation;elevator

TE931.2

A

10.3969/j.issn.1001-3842.2014.11.020

1001-3482(2014)11-0078-05

2014-05-21

吕庆钢(1973-),男,吉林九台人,工程师,主要从事油田物资质量管理和石油专用管质量检验、现场评价、质量事故调查分析等工作,E-mail:jibingyin2005@126.com。