PTFE弹簧蓄能密封设计及应用

2014-06-05杜鸣杰王文东2薛2张全成2周隐玉翟莲娜

杜鸣杰王文东,2薛 春,2张全成,2周隐玉翟莲娜

(1.上海材料研究所,上海200437;2.上海市工程材料应用评价重点实验室,上海200437)

PTFE弹簧蓄能密封设计及应用

杜鸣杰1王文东1,2薛 春1,2张全成1,2周隐玉1翟莲娜1

(1.上海材料研究所,上海200437;2.上海市工程材料应用评价重点实验室,上海200437)

介绍了PTFE弹簧蓄能密封结构形式和几何形状,并介绍了用于弹簧蓄能密封的聚四氟乙烯复合材料及其摩擦磨损性能。

聚四氟乙烯;弹簧蓄能密封;复合材料;设计

0 前言

密封是重要的机械基础零部件,在国民经济的各个领域中应用广泛,在设备运行中起着重要的作用。随着我国自动化设备、机械、化工、石油、动力、原子能等工业以及航空航天技术的发展,密封的作用日益重要。在现代化工业技术迅速发展进程中,各类设备工作压力日益提高、工作温度高范围宽、运行速度高,对密封的要求更加严格。当密封失效时,除普通的泄漏外,还可能造成爆炸、剧毒物释放、核辐射等灾难性事故,这类密封类失效直接威胁着人类的健康和生命安全。高可靠性密封是特种设备的极其重要的核心零部件,聚四氟乙烯(PTFE)弹簧蓄能密封是重要的高可靠性密封之一。

PTFE弹簧蓄能密封是由PTFE复合材料密封和耐腐蚀的不锈钢金属弹簧组成。密封圈安装在沟槽内,弹簧受压,形成向外的张力,促使密封唇紧贴密封沟槽及工作面,由于弹簧永久给密封唇提供弹力,能弥补密封磨损和配合零件的偏心,由此形成从真空到高压范围内的密封。另外,流体压力对密封唇口施加应力,压力越大,总的密封压力升高,密封唇与沟槽及工作面贴合得越充分,由此形成高压密封。

密封是由PTFE、PEEK、PVDF、UHMWPE、PI等及其复合材料经机械加工制成,材料决定了弹簧蓄能密封圈的性能,适用于-260~300℃温度范围,密封几乎所有的液体、化学制品和气体。其中PTFE及其复合材料用途极其广泛。

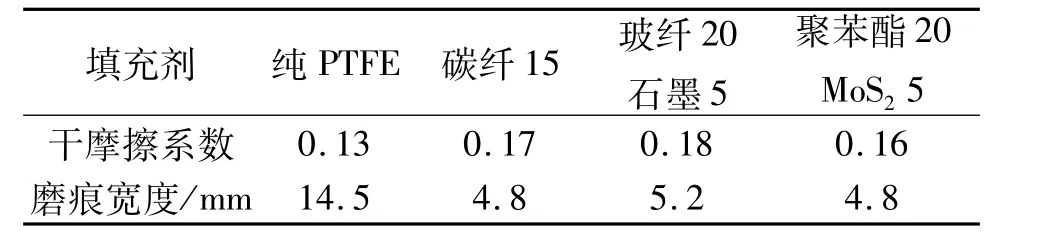

聚四氟乙烯具有化学稳定性、耐高低温、摩擦系数低、自润滑性等优良性能,因而它在各行各业中得到了广泛应用。虽然聚四氟乙烯具有许多优异的性能,但也有不足之处,因而需通过加入填充剂形成复合材料使其性能得到改善。添加填充剂后其耐磨性能大幅度提高,抵御塑性蠕变的能力提高2~3倍,由负荷作用引起的初始变形降低30%~60%,刚性提高2~3倍,受热尺寸稳定性增加2倍,硬度增大10%~15%。不同填充剂可以赋予复合材料不同的性能。聚四氟乙烯及其复合材料的性能见表1。根据工况选择合适的聚四氟乙烯复合材料,提高密封的机械性能。本文针对弹簧蓄能密封的几何形状及其PTFE复合材料作简单阐述。

表1 填充聚四氟乙烯摩擦性能

聚四氟乙烯复合材料先经过机械加工制成各种形状,再与适当的金属弹簧组合形成PTFE弹簧蓄能密封,并且配合抗高压承压环的使用,进一步提高密封的抗压性能。聚四氟乙烯复合材料及金属弹簧的几何形状、尺寸对密封的性能具有较大影响,对聚四氟乙烯复合材料密封几何形状尺寸进行优化、合理设计,满足弹簧蓄能密封的各种工况要求。

金属弹簧有多种形式可供选择,有O型弹簧、V型弹簧、U型弹簧,满足不同运动形式的密封要求。在有些场合可由不同材质的O形圈替代金属弹簧作为弹性体使用。

1 弹簧蓄能密封用PTFE复合材料

聚四氟乙烯的常用填充剂为锡青铜粉、石墨、二硫化钼、玻璃纤维、碳纤维、聚苯酯、聚酰亚胺等。通过填充改性后的聚四氟乙烯复合材料的抗压性能有所不同,相对而言,纯聚四氟乙烯抗压强度较低;聚四氟乙烯填充石墨后,其抗压强度较低;聚四氟乙烯填充聚苯酯后,其抗压强度略大于纯聚四氟乙烯;聚四氟乙烯填充碳纤维后,其抗压强度略大于聚四氟乙烯填充聚苯酯;聚四氟乙烯填充铜粉后,其抗压强度较大。根据工况条件选择合适的聚四氟乙烯复合材料,同时考虑抗压性能与摩擦磨损性能的平衡。

聚四氟乙烯复合材料的配方可以采用填充剂并用,如聚四氟乙烯、铜粉、二硫化钼/石墨、碳纤维并用;聚四氟乙烯、玻璃纤维、二硫化钼/石墨并用;聚四氟乙烯、聚苯酯、二硫化钼/石墨、碳纤维并用;聚四氟乙烯、聚酰亚胺、二硫化钼。通过多元共混,采用不同比例的固体润滑剂-二硫化钼或石墨,兼顾聚四氟乙烯复合材料抗压性能与摩擦磨损性能,提高聚四氟乙烯复合材料密封的工作寿命。聚四氟乙烯及其复合材料的性能见表1和表2。

表2 填充聚四氟乙烯材料性能

2 PTFE弹簧蓄能密封几何形状

2.1 往复运动PTFE弹簧蓄能密封几何形状

往复运动PTFE弹簧蓄能密封几何形状具体参见图1。图1.1密封断面为薄壁U型,匹配V型不锈钢弹簧。密封与摩擦对偶件的接触表面为PTFE复合材料,摩擦阻力小,密封与摩擦对偶件的接触面积小,并且V型不锈钢弹簧对PTFE复合材料密封唇口的弹性补偿力可形成合理的压应力分布曲线和密封峰值应力,高低压密封性能良好,可以密封20~60 MPa压力。图1.2密封断面为薄壁U型,匹配V型不锈钢弹簧。它与图1.1所示密封断面的区别为V型不锈钢弹簧唇口倾斜角度不同,图1.1中V型不锈钢弹簧唇口向内径方向倾斜,图1.2中V型不锈钢弹簧唇口向外径方向倾斜,它不易造成应力损伤PTFE复合材料,适宜于高低温密封,可以适用于-250~260℃。可以密封45~60 MPa压力。图1.3密封断面为U型,匹配V型不锈钢弹簧。U型密封的背压侧带有两个可以滑移的三角形高压承压环,防止聚四氟乙烯复合材料高压挤出,可以密封100~200 MPa压力。图1.4密封断面为厚壁U型,匹配V型不锈钢弹簧,并且在密封的内外缘的工作面上附有梯形凹槽,在介质的压力作用下,可以形成若干个峰值应力,可以密封最高100 MPa的高压。图1.5密封断面为密封由两个U型复合而成,匹配两个V型不锈钢弹簧。在密封的内外工作面形成有效的密封,可以密封20~60 MPa压力。图1.6密封断面为薄壁U型,匹配倾斜螺旋不锈钢丝或者薄片状弹簧,匹配L形承压环,可以密封20~80 MPa压力,适合低速工作条件;弹簧为倾斜螺旋不锈钢薄片状时,可以适用于低压及真空密封。图1.7密封断面为薄壁U型,匹配倾斜螺旋不锈钢丝或者薄片状弹簧,匹配三角形承压环,并且在密封的内外缘的工作面上附有梯形凹槽,在介质的压力作用下,可以形成若干个峰值应力,适合低速工作条件,可以密封真空至80 MPa压力。图1.8密封断面为薄壁U型,匹配倾斜螺旋不锈钢薄片状弹簧,匹配矩形承压环,适合低速工作条件,可以密封真空至80 MPa压力。图1.9密封断面为薄壁双U型,匹配两个V型不锈钢弹簧,在密封的轴向工作面两个方向形成有效的密封,可以密封两种介质双向压力。以上密封工作面均为内径,通过对密封唇形进行相应的变换设计,也可用于密封工作面为外径的工况。

图1 往复运动PTFE弹簧蓄能密封断面示意图

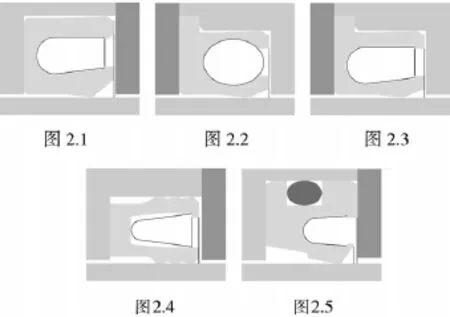

2.2 旋转运动PTFE弹簧蓄能密封几何形状

旋转运动PTFE弹簧蓄能密封几何形状具体参见图2。图2.1密封断面为薄壁U型,匹配V型不锈钢弹簧,V型不锈钢弹簧唇口向外径方向倾斜,它不易造成应力损伤PTFE复合材料,适宜于高低温密封,可以适用于-250~260℃。可以密封45~60 MPa压力。图2.2密封断面为薄壁U型,匹配倾斜螺旋不锈钢丝或者薄片状弹簧,它附有一个定位矩形凸台阶,具有防止密封外缘转动的作用。图2.3密封断面为薄壁U型,匹配V型不锈钢弹簧,它附有一个定位矩形凸台阶,具有防止密封外缘转动的作用。图2.4密封断面为厚壁U型,匹配V型不锈钢弹簧,并且在密封的内外缘的工作面上附有梯形凹槽,在介质的压力作用下,可以形成若干个峰值应力,可以密封最高200 MPa的高压。图2.5密封断面类似于旋转油封,匹配V型弹簧和O型橡胶圈,密封唇口与旋转轴接触力小,用于中低线速度油封。

图2 旋转运动PTFE弹簧蓄能密封断面示意图

2.3 端面PTFE弹簧蓄能密封几何形状

端面用PTFE弹簧蓄能密封几何形状具体参见图3。图3.1密封断面为薄壁U型,匹配倾斜螺旋不锈钢薄片状弹簧,可以密封真空至80 MPa的压力,压力来自于内径方向。图3.2密封断面为薄壁U型,匹配倾斜螺旋不锈钢薄片状弹簧,可以密封真空至80 MPa的压力,压力来自于外径方向。此类产品用于真空、气体和高低温法兰密封。

图3 端面PTFE弹簧蓄能密封断面示意图

2.4 特殊PTFE弹簧蓄能密封几何形状

特殊PTFE弹簧蓄能密封几何形状具体参见图4。图4.1密封断面为薄壁U型,匹配V型不锈钢弹簧,为整体活塞式密封,便于维护安装。图4.2密封断面为厚壁U型,匹配V型不锈钢弹簧,在密封的内外缘的工作面上附有梯形凹槽,并且附带副唇,具有一定的防尘作用。图4.3密封断面为厚壁U型,匹配V型不锈钢弹簧,V型腔体内可以充填高温硅胶或者塞入弹性体,用于需要清洗高洁净的工作条件下。图4.4密封断面为薄壁U型,匹配V型不锈钢弹簧和倾斜螺旋不锈钢薄片状弹簧,外骨架为硬质耐高温聚合物-PEEK/PI,用于高温条件。图4.5密封腔体为矩形,密封由两个相互垂直方向的U型复合而成,匹配两个V型不锈钢弹簧,在密封的内外工作面以及侧面形成有效的密封。图4.6密封腔体为密闭的矩形,密封唇口通过一定尺寸的孔起到密封作用,防止唇口挤出变形,适合于长寿命密封。图4.7为组合式洁净密封,V型不锈钢弹簧安装于异形半包围PTFE复合材料密封中,采用不锈钢或硬质耐高温聚合物PEEK/PI固定弹簧,密封安全可靠。

图4 特殊PTFE弹簧蓄能密封断面示意图

3 PTFE弹簧蓄能密封匹配的承压环材料

提高PTFE弹簧蓄能密封的耐压性能,一方面取决于密封材料和密封的几何形状,另一方面取决于不同材料的组合形式,承压环材料对于PTFE弹簧蓄能密封高压性能起着至关重要的作用。

承压环材料采用硬质材料,硬质塑料为聚醚醚酮、聚酰亚胺,金属材料为铜合金-锡青铜、铝青铜、铍青铜和其他耐腐蚀合金。聚醚醚酮高分子主链为含有苯环的线性结构,结晶度高,其物理机械性能优异,玻璃纤维或者碳纤维增强聚醚醚酮在100℃时抗压强度大于150 MPa。聚酰亚胺高分子主链由苯环与杂环直接联接而成,链刚性大,其高温机械强度高,耐辐照性能优异。

表3 常用承压环材料性能

在具有一定间隙的模具中进行抗压强度测试时,聚酰亚胺和聚醚醚酮的抗压强度均可达到280 MPa以上。

在高压系统中,合理控制间隙,采用铜合金材料作为承压环,弹簧蓄能密封的承压可以达到600 MPa。

4 PTFE弹簧蓄能密封适用工况及设计

PTFE弹簧蓄能密封可以设计成各种几何形状和结构,根据具体工况设计合理的形状结构,选择合适的PTFE复合材料和弹簧金属材料,具体参见表4。表中列出常见的几类工况下的适用材料,除此以外,还有许多材料可以用于弹簧蓄能密封,比如金属材料:Inconel718、Elgiloy游丝合金、1717PH不锈钢、Hastelloy C276镍基合金、302不锈钢,根据介质温度压力等选择合适的不锈钢材料。

PTFE弹簧蓄能密封性能与其运动状态及形式密切相关。同样密封结构,静态密封时耐压高一些,V型不锈钢弹簧、倾斜螺旋不锈钢丝弹簧、倾斜螺旋不锈钢薄片状弹簧均可用于静态PTFE弹簧蓄能密封,其中以倾斜螺旋不锈钢薄片状弹簧为主。对于动密封需要兼顾耐压及摩擦磨损性能,其工作压力相对静密封略低一些。V型不锈钢弹簧适用于中低速往复运动和旋转运动,耐压最高可达300 MPa;倾斜螺旋不锈钢丝弹簧适用于中低速往复运动和旋转运动,耐压可达20 MPa;倾斜螺旋不锈钢薄片状弹簧适用于低速往复运动和旋转运动,耐压可达20 MPa,也可用于真空环境。

PTFE弹簧蓄能密封动态性能与其摩擦磨损性能密切相关,根据工况选择低摩擦系数耐磨损的PTFE复合材料,合理设计密封唇形结构和几何尺寸,在密封工作时形成合理的密封应力曲线,合理控制PTFE弹簧蓄能密封摩擦力,需要选择PTFE弹簧蓄能密封动态工作的PV值,调控摩擦生热。设计密封时,PTFE复合材料PV值范围:润滑一般时PV值≤2 MPa·m/s、润滑充分时PV值≤5 MPa· m/s、润滑充分、冷却好时PV值≤10 MPa·m/s, PTFE弹簧蓄能密封动态工作的PV值对于旋转运动密封的可靠性至关重要。

表4 聚四氟乙烯组合密封件材料选用

PTFE弹簧蓄能密封性能与机械零部件配合间隙密切相关,高温、高压、高速运动、低硬度密封材料采用较小配合间隙,常温、低压、低速运动、高硬度密封材料采用略大配合间隙,超低温密封应采用较小间隙。

PTFE弹簧蓄能密封性能与机械零部件硬度、表面粗糙度密切相关。密封对应的机械零部件硬度大于HRC40,适宜的硬度HRC60~70。密封对磨的机械零部件表面粗糙度和表面质量影响密封的可靠性及其寿命,控制机械零部件表面粗糙度Ra、Rz、Rmax,充分考虑材料的接触区域Mr;对于旋转运动,密封低温低分子气体,机械零部件表面粗糙度Ra≤0.1,密封其他流体,机械零部件表面粗糙度Ra≤0.2;对于往复运动,密封低温低分子气体,机械零部件表面粗糙度Ra≤0.2,密封其他流体,根据流体粘度,机械零部件表面粗糙度Ra≤0.3~0.4;对于静密封,密封低温低分子气体,机械零部件沟槽表面粗糙度Ra≤0.3,密封其他流体,根据流体黏度,机械零部件沟槽表面粗糙度Ra≤0.4~0.8。

5 结语

弹簧蓄能密封采用PTFE复合材料,充分发挥PTFE摩擦系数低和自润滑的性能,采用不同的填充剂制备各种配方的PTFE复合材料,其摩擦磨损性能和机械性能优异,设计合理的PTFE复合材料密封几何形状,匹配各种金属弹簧、承压环,组合形成PTFE弹簧蓄能密封,确保稳定可靠的密封性能,广泛应用于各类苛刻工况条件,满足核电、冶金、石油化工、航空航天、船舶、汽车、军工等行业特殊工况的需要。

[1]王文东,师延龄.聚四氟乙烯复合材料与弹性体的组合应用[J].有机氟工业,2005(1):11-14.

[2]王文东,金石磊,师延龄.聚四氟乙烯复合材料密封几何尺寸对其工作性能的影响[J].有机氟工业,2011(2):9-16.

[3]石淼森.固体润滑材料[M].北京:化学工业出版社,2000,9:178-201.

[4]徐灏.密封[M].北京:冶金工业出版社,1993,3:112-197.

[5]缪京媛,叶牧.氟塑料-加工应用[M].北京:化学工业出版社,1987,10:122-141.

[6]赵纯,张玉龙.聚醚醚酮[M].北京:化学工业出版社,2008,7:8-54.

[7]Müller H K,Nau B S.Fluid sealing technology:principles and applications[M].程传庆,译.北京:化学工业出版社,2002,7:74-112.

Design and App lication of Spring-Energized PTFE Seals

Du Mingjie1,Wang Wendong1,2,Xue Chun1,2,Zhang Quancheng1,2,Zhou Yinyu1,Zhai Lianna1

(1.Shanghai Research Institute of Materials,Shanghai200437,China;

2.Shanghai Research Key Laboratory for Engineering Materials Evaluation,Shanghai200437,China)

The composite structure and geometry of spring-energized seals is presented in article.The friction and wear properties of polytetrafluoroethylene(PTFE)-based composites used for the spring-energized seals are introduced.

polytetrafluoroethylene;spring-energized seal;composites;design

王文东,男,高级工程师。主要从事高分子复合材料及密封材料的研究和产品开发。