重型汽车车桥轮间差速器壳制造工艺改进分析

2014-06-04郭便

郭便

(宝鸡文理学院机电工程系,陕西宝鸡 721016)

差速器作为重型汽车中的重要零部件,其作用是使汽车转弯时两侧车轮转速不同,主要由差速器壳、行星齿轮、行星齿轮轴和半轴齿轮等机械零件组成[1],其中,差速器壳是差速器的主体,其结构及加工精度直接影响差速器的正常工作,因此研究差速器壳的制造工艺改进方法是十分必要和有意义的[2]。

以某车桥公司生产的重型汽车车桥轮间差速器壳为研究对象,分析了其原有加工工艺存在的问题,提出了新的工艺方法,并将新的加工工艺用于生产,对改进后的效果进行了分析。

1 原有加工工艺分析

1.1 原有工艺方案

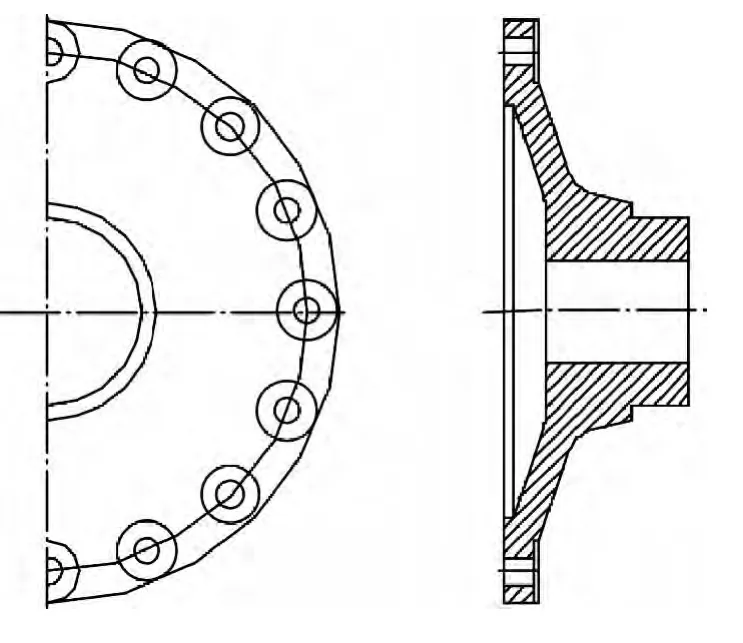

差速器壳如图1所示,是一种回转体,工艺过程很简单,为此按照以下工艺方案对生产线进行了布置[3-5],并投产:

图1 差速器壳原结构图

10工序:车削大端,数控卧车加工;

20工序:车削小端,数控卧车加工;

30工序:钻周圈孔、锪平面,采用双面钻、锪组合专机加工;

40工序:倒角,立钻加工;

50工序:磨削外圆,端面外圆磨床加工。

1.2 原有工艺方案在实际加工过程中存在的主要问题

投产后,对整条线的加工时间及刀具消耗进行了统计分析:

10工序:加工时间5.6 min,平均刀具消耗3.3元/件;20工序:加工时间3.5 min,平均刀具消耗1元/件;30工序:加工时间9.1 min,平均刀具消耗8.9元/件;40工序:加工时间1.5 min,平均刀具消耗0.4元/件;50工序:加工时间5.5 min,平均刀具消耗2.6元/件。

从以上数据可以看出整条线存在两项突出的问题:

(1)生产节拍不匹配。30工序钻周圈孔、锪平面工序的加工时间过长,直接影响了整条线的节拍;

(2)30工序的刀具消耗过大。经实际统计分析,消耗主要集中在锪刀头上,每支锪刀头加工16~20件就需要刃磨一次;锪刀头破损时需要更换新锪刀头(锪刀头破损是随机的),辅助时间过长直接影响效率。

2 改进后加工工艺

从上述分析结果看问题主要集中在30工序。解决30工序的节拍问题可从以下两方面可虑:

(1)调整加工参数;(2)分解工序内容。

首先对工件的材料及调整加工参数试加工结果进行分析,结论是调整参数对生产节拍的改善效果不明显,所以这个方案不可取;其次对工序内容进行分析,要分解工序内容就需要增加设备,要对生产线重新进行布置,且增加设备需要资金投入,所以该方案实施困难。

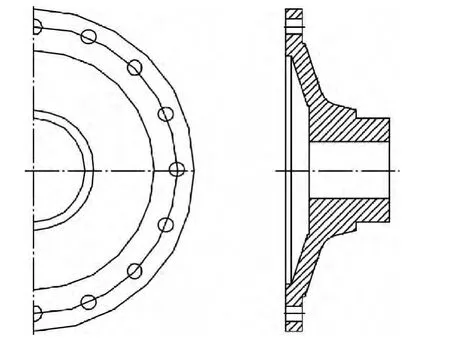

两种方案都不可行,作者对30工序内容重新进行了分析:周圈孔是螺栓过孔,而锪平面是为了保证螺栓结合面平整,可以获得适合螺栓装配的表面粗糙度和平面度[6-7]。而对平面的加工,车床的效率是最高的,所以考虑通过以车代锪来解决这个难题。通过对产品结构进行分析,以车代锪对产品的使用性能没有影响[8-9]。所以对原产品状态与工艺过程进行了调整,将原来的锪平面结构以车削代替。差速器壳改进后结构图如图2所示,产品结构改变后,锪刀头消耗的问题就不再存在了。同时,改进后工艺方案及加工时间如下:

10工序:车削大端,加工时间5.6 min;

20工序:车削小端及原锪面结构,加工时间4.6 min;

30工序:钻周圈孔,加工时间5.3 min;

40工序:倒角,加工时间1.5 min;

50工序:磨削外圆,加工时间5.5 min。

图2 差速器壳改进后结构图

3 工艺改进后效果分析

(1)提高生产效率,满足设计要求

改进后的30工序时间缩短了4 min,满足了整线的设计要求;原来的锪面结构安排在20工序以车削代替,只给原本车削内容较少的20工序增加了1 min的加工时间,并未影响整线节拍。

(2)降低刀具消耗

从该工序的刀具消耗分析可以看出主要是锪刀的消耗:一次加工共需锪刀16把,每个锪刀头加工16~20件工件就需要刃磨一次,每个锪刀头最多可刃磨7~8次,锪刀头破损时需要更换新锪刀头 (锪刀头破损是随机的),锪刀头单价为144元,平均每件工件所消耗刀具费用为 (不考虑锪刀头的随机破损):

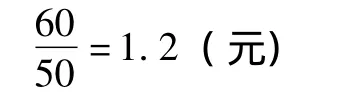

通过试验数据显示:20工序平均每个车刀刀片加工数不少于50件,刀片单价为60元,平均每件工件所消耗刀具费用为:

故以车代锪每件工件刀具消耗可节约:16.46-1.2=15.26(元)

4 结束语

通过改进差速器壳的加工工艺,缩短了加工时间,改善了整条生产线的节拍,在提高生产效率的同时,降低了刀具消耗,为企业节省了大量的成本。

【1】王良模,刘飞,夏汉关,等.某汽车差速器齿轮的强度分析及疲劳寿命预测[J].重庆理工大学学报:自然科学版,2012,26(11):1 -4.

【2】王抒扬.差速器壳的加工[J].现代零部件,2009(9):40-42.

【3】陈宏钧,马素敏.机械制造工艺技术管理手册[M].北京:机械工业出版社,1998.

【4】张建中,朱瑛,于超.机械制造工艺学[M].北京:化学工业出版社,2009.

【5】韩秋实,王红军.机械制造技术基础[M].北京:机械工业出版社,2010.

【6】王先逵.机械加工工艺手册[M].北京:机械工业出版社,2007.

【7】陈宏钧.机械加工工艺设计员手册[M].北京:机械工业出版社,2009.

【8】陈家芳.实用金属切削加工工艺手册[M].上海:上海科学技术出版社,2011.

【9】黄如林,汪群.金属加工工艺工装设计[M].北京:化学工业出版社,2006.