摩托车曲轴箱孔系钻铰多面加工专用机床设计

2014-06-04罗静赵勇龚文均詹捷

罗静,赵勇,龚文均,詹捷

(重庆理工大学汽车零部件先进制造技术教育部重点实验室,重庆 400054)

我国摩托车工业发展迅速,发动机是摩托车的心脏,而曲轴箱是发动机的核心零件,曲轴箱的结构复杂,加工批量大,其加工质量的好坏直接影响发动机性能及整车质量[1]。若采用普通加工方法,既难保证质量,又不经济,为此设计了一台工艺、结构、布局及性能都针对某曲轴箱的专用机床,该专用机床既能保证零件的加工精度,且操作方便,运行效果良好。

1 曲轴箱工艺性分析

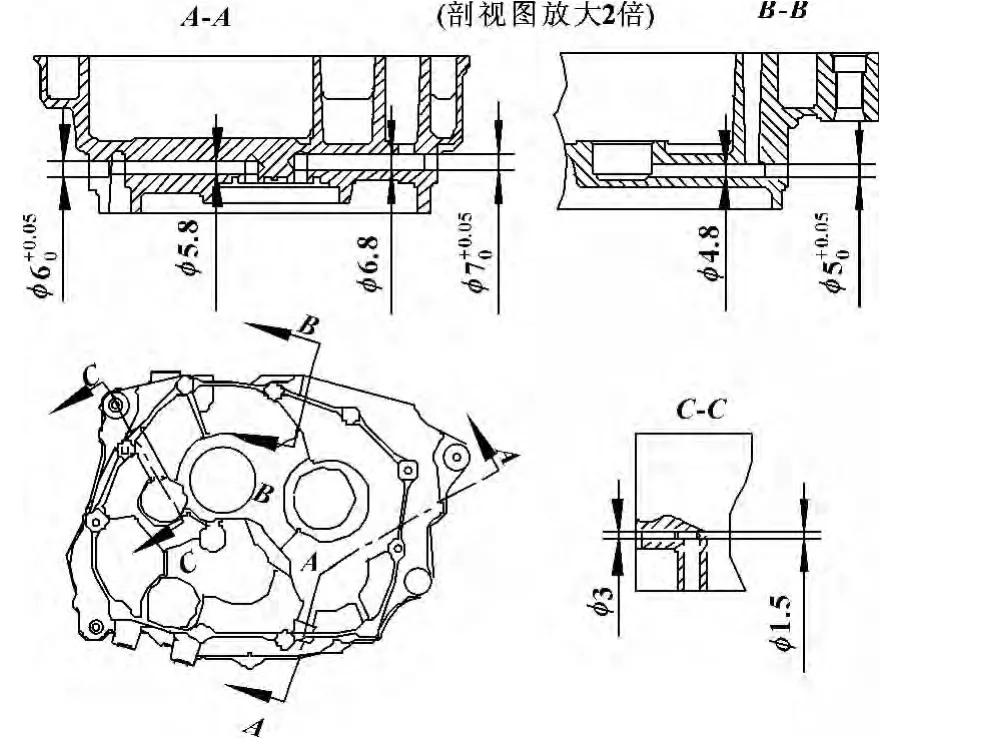

以某摩托车右曲轴箱为例,其工艺分析图如图1所示,加工孔系由曲轴箱周边3个油道孔及1个小孔组成,4个孔皆是阶梯孔,孔的位置在工件4个不同的加工面上,给加工增加了一定的难度。根据曲轴箱的结构特点,采用的加工工艺为多孔同时钻、铰加工,加工工艺具体为先钻孔加工到油孔贯通,然后用铰刀精加工油道堵孔,孔的加工精度由刀具来保证,实现一次装夹完成钻、铰加工[2]。

一次装夹完成四孔的钻、铰加工,并保证工件的精度和要求,是该专用机床的设计目标。为了完成设计目标,机床的各个部件必须相互协调完成较为复杂的动作。如何解决多孔的钻、铰加工则是该专用机床要解决的问题[3]。为了解决同时加工多孔的问题,设计了4个双轴多轴箱,1套可移动的专用夹具,利用数控滑台的进给对工件进行自动化钻、铰加工。这种专用机床生产率高,适用于大批量生产中对中小型零件的加工。

图1 曲轴箱工艺分析图

2 机床总体方案制定

2.1 机床的总体布局[4]

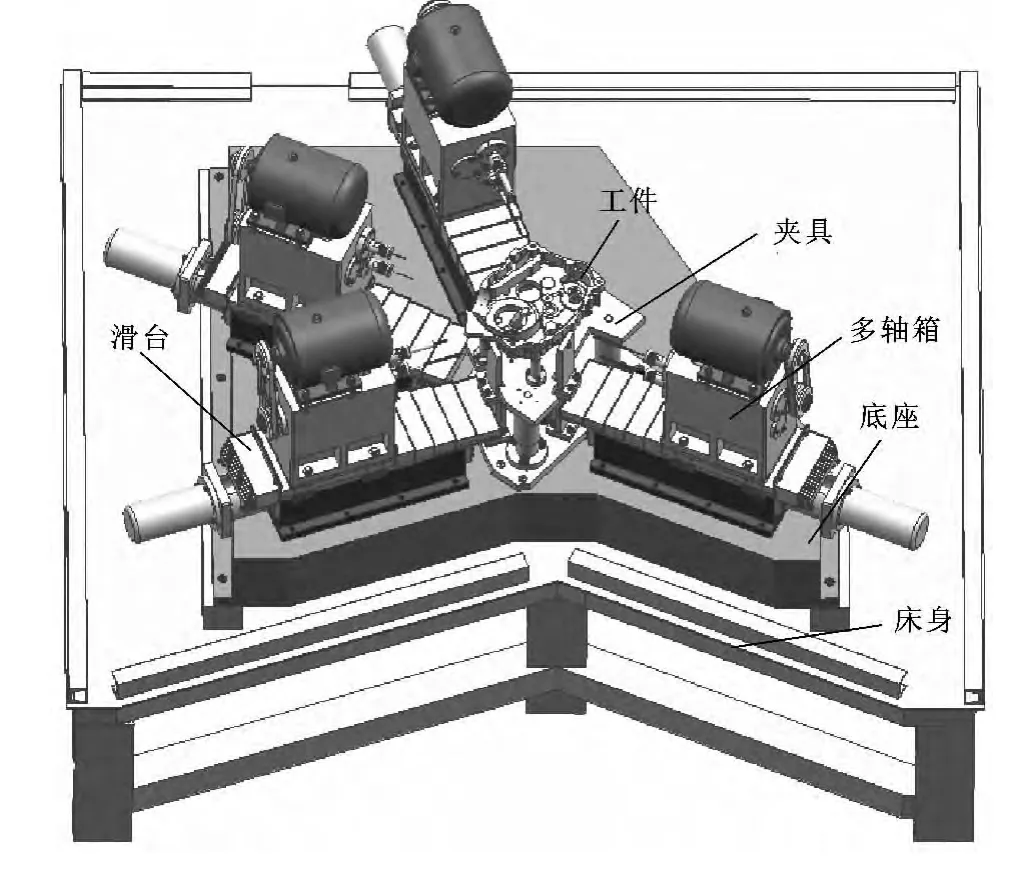

通过对加工工件的具体分析及专用机床的研究,多面专用机床总体布局如图2所示,表示了机床的主要布局及各部件的安装位置,主要有多轴箱、数控滑台、机床底座、床身、夹具等。机床的4个多轴箱根据加工孔的位置而定,多轴箱为卧式单面双头布置,多轴箱安装在数控滑台上,底座上安装专用夹具与数控滑台。滑台采用非标准数控滑台,要求部件刚性要高、精度稳定、耐磨性强。床身采用槽钢及钢材焊接而成,具有较高的刚度及强度。该专用机床由数控系统程序控制自动完成所有加工动作 (上下料除外),在设计中保证了各个主要零部件的刚性和稳定性,解决了该专用机床的设计难点。

图2 机床三维总体布局

2.2 机床的工作原理

该机床是根据卧式钻床工作原理进行设计的,机床有4个多轴箱,每个主轴箱有两个动力头,各有两个工位,由数控滑台带动主轴箱进给进行加工,机床的特点是多轴箱多面同时加工多孔。4个主轴箱先同时对工件的4个孔进行加工,钻削加工完成后,退刀,然后夹具带动工件移动到下一个工位,机床再对工件进行铰削精加工,最后夹具退回原位,装卸工件。

3 机床主要部件设计

3.1 多轴箱

多轴箱是专用机床的重要部件,其结构如图3所示。根据加工示意图所确定的工件加工孔的数量和位置、切削用量,设计传递各主轴运动的动力部件。多轴箱主要由箱体、主轴、传动轴、齿轮和附加机构等组成,动力来自电机,经皮带轮传动到传动轴,然后传动轴经过齿轮传动动力到两根主轴,完成钻、铰孔等加工工序[5]。

根据加工零件图进行多轴箱设计时,主要考虑齿轮的布置关系。文中介绍的多轴箱设计是采用传统的单排一轴带动多轴的方法,用一根传动轴及齿轮副带动两根主轴。根据主轴位置确定多轴向齿轮传动方案,齿轮排列、结构布置合理,传递效率高。

图3 多轴箱三维结构

3.2 进给运动机构

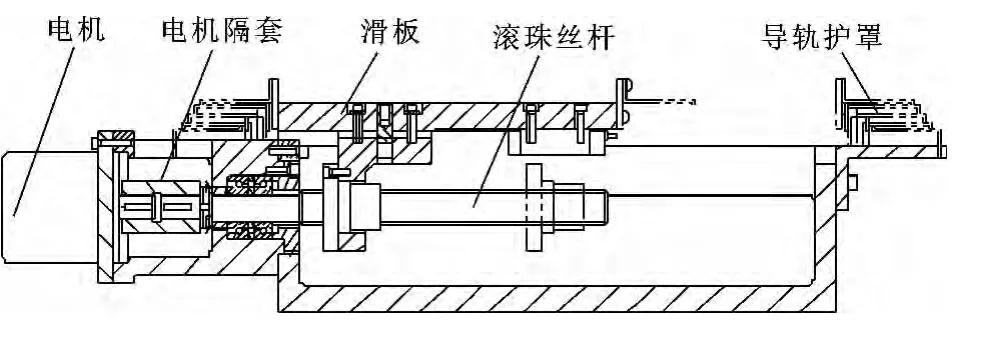

进给运动是机床的基本运动之一,对机床的加工质量及生产效率有直接的影响。该机床是针对曲轴箱的两个特定工序而设计的,机床进给运动采用数控滑台来实现,机床数控滑台的驱动装置为满足行程要求及控制精度,采用滚珠丝杆作为机床传送动力及定位的关键部件,滚珠丝杆与电机主轴用联轴器直接相连,保证了较好的精度且简化了机构[6]。

进给驱动机构如图4所示,机床的滑台沿着滑座的导轨做直线移动,工作台的底部安装丝杠座与滚珠丝杠固联。伺服电机旋转,可使多轴箱做直线运动。滑板下面装有2个行程挡块,和行程开关配合,控制行程的极限位置,能有效防止滑板超程。

图4 进给驱动机构图

3.3 夹具[7]

根据工件的结构特点及工件已加工的表面和孔,夹具定位方式采用一面两销。夹具结构如图5所示,它主要由夹具体、滑动立柱 (多个组件构成)、夹具底板、气缸、钻模组件、支撑杆件、定位夹紧装置等组成。夹具和工件安装在工作台上,按预定的工作循环,作间歇的上下移动,依次在不同工位上对工件进行不同的加工。

图5 机床夹具结构图

夹具的工作原理:按预定的工作循环,工件随着夹具在钻、铰工位上移动,通过工位之间的转换,实现钻、铰双工位的加工。夹具的具体操作如下:工件按既定定位方式安装后,气缸11带动活动支撑杆向下移动,压板向下压紧工件,进行钻削加工;钻削加工完成后,退出刀具,气缸13带动夹具与工件向上移动60 cm,在下个工位固定,然后对工件进行铰削加工;加工结束后,气缸带动活动支撑杆向上,压板向上旋转松开工件,然后进入下一个工作循环。

3.4 底座与床身

根据机床的配置形式,机床底座采用中间底座形式,底座与床身连接,上面安装数控滑台,主轴箱与数控滑台产生的力作用在底座上。为了降低床身的受力变形及保证机床的整体刚度,底座采用整体铸造[8]。

床身是专用机床的基础件,也是专业机床制造的关键零件,机床上很多零件、部件都安装在床身上,因而有关部件的相对位置及相对位置相对运动精度都要由床身来保证。为了保证机床的精度并长期保持机床的原有精度,要求床身具有足够的刚性、耐磨性及抗震性。该机床床身由钢结构形式焊接而成,床身采用钢板与槽钢焊接,整体稳定。其结构造型简单、质量轻、生产周期短,能满足需要及达到工艺要求。

4 结束语

该机床是结合曲轴箱的特点进行设计的,介绍了该专用机床的主要部件机构,在分析被加工工件的基础上确定了该机床的总体布局、工作原理及夹具的结构。企业投产使用证明:该专业机床不仅效率高,而且加工出的零件各项精度均能达到要求。该专用机床为以后此类专用机床的设计提供了相关经验。

【1】陈庆全.浅谈CG125发动机曲轴箱的加工[J].摩托车技术,2002(4):16-17.

【2】左支柳.摩托车右曲轴箱油道堵头压入工艺改进[J].现代制造工程,2004(2):121-122.

【3】梁瑞峰,李宁艳.缸筒类零件专用数控车床的设计[J].制造技术及机床,2011(12):127-130.

【4】《专用机床设计与制造》编写组.专用机床设计与制造[M].哈尔滨:黑龙江人民出版社,1979.

【5】李铁尧.金属切削机床[M].北京:机械工业出版社,1990.

【6】李金莹,陈辉.高速高精度连杆精镗机床的设计[J].组合机床与自动化加工技术,2011(6):87-90.

【7】王启平.机床夹具设计[M].哈尔滨:哈尔滨工业大学出版社,2005.

【8】冯金云.气缸座三面四工位精镗孔、铣端面组合机床设计[J].组合机床与自动化加工技术,2011(10):81-83.