车削刀片对加工表面质量影响的研究

2014-06-04朱建军赵中华

朱建军,赵中华

(上海工程技术大学工程实训中心,上海 201620)

车削过程中,刀具切削部分的形态直接影响着切削过程的稳定性和表面质量。理想状态下,采用圆弧刃刀具车削金属时,在工件加工表面形成轮廓峰和轮廓谷,它们之间的间隔,被称为理论粗糙度。主切削刃和前刀面的主要任务是切除金属,切削层在前刀面的挤压作用下发生剪切滑移和塑性变形,然后形成切屑沿前刀面流出。前刀面的外形直接影响塑性变形的程度、切屑的卷曲形式和切屑刀具之间的摩擦特性,并直接对切削力、切削温度、切屑的折断方式和加工表面质量造成明显影响。刃口半径越小,应力越集中,变形越轻易,切削力越小,加工表面质量越好。也就是说刃口半径对切削过程有较大影响,同时对切削力、切削温度和切屑变形系数都有不同程度的影响。

1 加工所用的材料、零件、刀具、数控机床

此次实验所用的加工机床为:宁夏小巨人机床有限公司生产的QTN250MS-ⅡL数控车床,是高速、高精度的车铣复合中心,双主轴结构可以实现一次装夹完成工件的整序加工。材料为FC30,零件名称是斜盘支撑台 (如图1所示)处端面,最大外径275 mm,最小直径160 mm;断续车削,余量ap=0.5 mm。

图1 斜盘支撑台

需要解决的问题:该零件属于精密部件上的零件,对于端面的外观和表面质量要求很高,图纸Ra1.6,实际最好能在Ra1.0左右。大于Ra1.6即超差报废。现在用的各种车刀片均不能满足生产要求,最好的一款刀片单刃切削寿命约30件,产品质量稳定。

2 实验情况

实验1:刀片型号:WNMG080404N-UZ AC410k;

切削参数:vc=160 m/min,F=0.1 mm/r,ap=0.5 mm;

切削寿命:5件;

单件切削时间:151 s。

实验2:刀片型号:WNMG080404N-LU AC700G;

切削参数:vc=160 m/min,F=0.1 mm/r,ap=0.5 mm;

切削寿命:5件;

单件切削时间:151 s。

实验3:刀片型号:WNMG080408N-SU T1500A;

切削参数:vc=160 m/min,F=0.1 mm/r,ap=0.5 mm;

切削寿命:10件;

单件切削时间:151 s。

加工10件时刀尖磨损状况见图2。

图2 加工10件时刀尖磨损状况

实验4:刀片型号:WNMG080404-WF3215;

切削参数:vc=200 m/min,F=0.1 mm/r,ap=0.5 mm;

切削寿命:36件;

单件切削时间:121 s。

加工15件时的刀尖磨损状况见图3,加工36件时刀尖磨损状况见图4,加工36件时刃口完整。表面质量检测结果:按每5件检测一次标准;第5件时Ra=0.82~0.91 mm;第10件时Ra=0.83~0.90 mm;第15件时Ra=0.81~1.01 mm;第20件时Ra=0.91~1.1 mm;第25件时Ra=0.77~0.84 mm;第31件时Ra=0.81~0.94 mm;第36件时Ra=0.78~0.90 mm。

图3 加工15件时刀尖磨损状况

图4 加工36件时刀尖磨损状况

3 结束语

通过实验得出以下结果:切削寿命由单刀尖5~10件提高至35件,且产品质量符合图纸要求;切削时间由单件151 s缩短至121 s,单件节约时间30 s;换刀时间由每10件换一次刀改善至每35件左右换一次刀,平均单件节约时间10 s,单件总节约时间大于等于40 s。

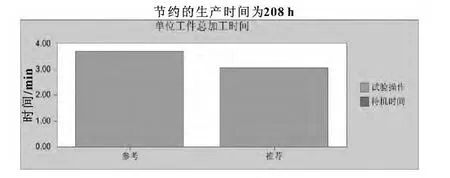

假设年产20 000件,每年可节省成本26 124元,见图5,每年可节约时间见图6。

图5 每个工件成本对比

图6 每年节约时间对比

通过仔细研究实验数据,分析车削加工时可能产生零件已加工表面粗糙度现象的成因,找出影响表面粗糙度的主要因素,从而提出车削加工时改善表面粗糙度的一些措施。车削加工时表面粗糙度的成因:车削加工时,由于刀具切削刃的几何形状、几何参数、进给运动及切削刃本身的粗糙度等,未能将被加工表面上的材料层完全干净地去除掉,在已加工表面上遗留下残留面积,残留面积的高度构成了表面粗糙度Ra。所以,通过改变刀片的相关参数等,来实现改善零件的表面粗糙度。

【1】王洪生.车削加工中影响加工表面质量的因素[J].安阳工学院学报,2011(2):26-28.

【2】赖思琦,张立红.数控车削中切削参数对表面质量的影响分析[J].机械,2010(7):61-63.

【3】温秉权.金属材料手册[M].北京:电子工业出版社,2009.

【4】史全富.金属切削手册[M].上海:上海科学技术出版社,2003.

【5】刘党生.金属切削原理与刀具[M].北京:北京理工大学出版社,2009.