230 dtex/256 f哑铃丝PET的研制

2014-06-01唐安俊王新叶储友山

雷 彬,唐安俊,王新叶,裴 磊,储友山

(江苏盛虹科技股份有限公司,江苏苏州215228)

230 dtex/256 f哑铃丝PET的研制

雷 彬,唐安俊,王新叶,裴 磊,储友山

(江苏盛虹科技股份有限公司,江苏苏州215228)

利用一种新型喷丝板开发生产230 dtex/256 f哑铃涤纶长丝,结果表明,选择具有哑铃型的喷丝板,采用箱体温度293℃、管道温度285℃、环吹风风压40 Pa、纺速2 500 m/min、油架高度800 mm等工艺参数,可维持生产稳定,产品性能指标达到GB/T8960-2008优等品的水平。

预取向丝;熔体直纺; 哑铃丝

哑铃丝是利用一种新型的哑铃型喷丝板生产的涤纶长丝,其主要特点在于哑铃型喷丝孔是由两个直径相同的小圆孔组成,两个小圆孔之间的距离为 (0.05±0.005)mm,两个小圆孔的中心平行指向喷丝板中心,小圆孔直径为(0.14±0.01)mm。纤维的截面呈哑铃型,增加了纤维的刚性,抗倒伏性能更好,加工精度高,可纺性好,吸湿透气性强、光泽优雅、易于染色。产品抗起球,耐污,手感更加柔软,起绒织物的直立性好且具有排斥弹性等优点,主要应用于春亚纺、珊瑚绒、桃皮绒等产品,具有很好的市场前景。本实验介绍了230 dtex/256 f哑铃丝PET的研制。

1 生产设备和原料

1.1 原料

所用的PET熔体性能如表1所示。

表1 PET熔体性能

1.2 主要设备及测试仪器

ACW5T高速卷绕机及EVO外环冷却吹风系统:德国巴马格公司制;YG023B单纱强力机及YG086C缕纱测长仪:常州纺织仪器厂制;MQ-20C纤维含油率分析仪:德国Bruker公司制;PL403电子天平:瑞士梅特勒-托利多公司产。

1.3 纺丝工艺流程及主要的纺丝卷绕工艺参数[1]

纺丝工艺流程:PET熔体→输送→纺丝→吹风冷却→集束上油→预网络→第一导丝盘→第二导丝盘→网络→断丝传感器→卷绕→POY

主要的纺丝卷绕工艺参数如下:箱体温度(294±1)℃、管道温度 (285±2)℃、环吹风风压 (45±5)Pa、GR1速度 (2 517±50)m/min、GR2速度 (2 511±50)m/min、纺速 (2 500± 100)m/min、油架高度 (800±100)mm、无风区高度 (50±10)mm、组件压力189.7 Pa。

1.4 分析及测试

拉伸性能:参照GB/T 14344-2008化学纤维长丝拉伸性试验方法。采用全自动单纱强力仪进行测试。

含油率:参照GB/T 6504-2008化学纤维含油率试验方法。采用核磁共振式纤维含油率测试仪进行测试。

2 结果与讨论

2.1 喷丝板的设计[2]

喷丝板是制造哑铃型涤纶长丝的关键部件。喷丝板的设计是否合理直接影响到可纺性。生产哑铃型涤纶长丝的喷丝板,其特征是呈圆形分布,层层错开排列。哑铃型喷丝孔是由两个直径相同的小圆孔组成的,两个小圆孔之间的距离为 (0.05±0.005)mm,两个小圆孔的中心平行指向喷丝板中心,所述的小圆孔直径为(0.14±0.01)mm。在纺丝过程中,熔体通过哑铃型喷丝板的两个直径相同的小圆孔的时候,由于熔体流动的膨化效应,使两小圆孔流出的熔体融合连接,使纤维的截面呈哑铃型。

2.2 纺丝温度

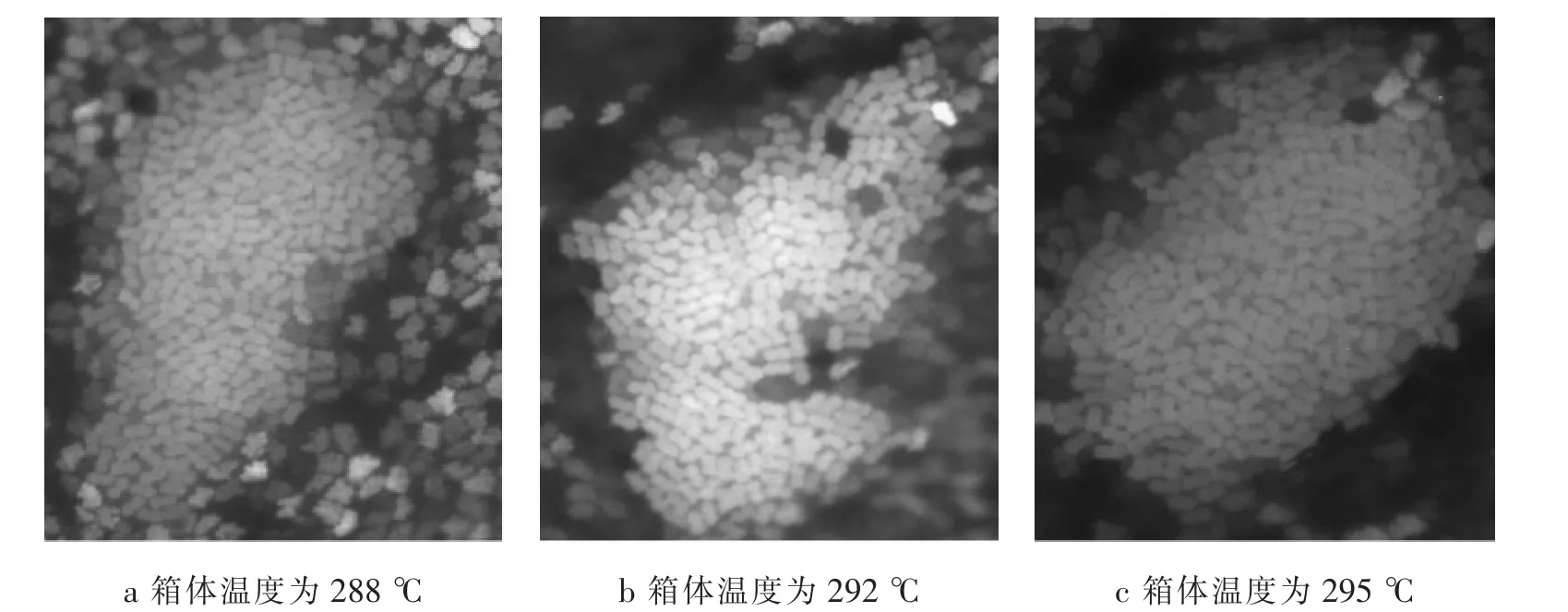

对于哑铃丝,纺丝温度的控制至关重要,它影响生产稳定性和产品异型度。在纺细旦丝与异型丝时提高温度有利于熔体流动均匀性的改善,从而提高可纺性。但若温度过高易飘丝、板面有弯头丝。若温度过低易使熔体停留时间过长,造成熔体黏度降大。温度低易造成注头丝、竹节丝。较低的温度有利于保持异型度,但组件容易注头,会增加纺丝断头和丝饼断头。在工艺调试中发现纺丝温度低于286℃时,注头较多,生头较困难,生产稳定性差,截面异型度差,不同温度下哑铃丝的物性及截面图分别见表2和图1。

表2 不同温度下哑铃丝的物性

图1 纺出的哑铃丝的截面图

从表2及图1可以看出,当箱体温度为288℃时,满卷率不高,截面异型度差,当箱体温度在292℃至295℃之间时,满卷率较高,截面异型度高,经过大量实验,确定最佳箱体温度为293℃,此时满卷率最高且生产稳定,截面异型度最高。

2.3 环吹风条件

冷却条件对异型纤维的条干不匀率及异型度影响较大,熔体纺丝时熔体细流自喷丝孔喷出后,在空气介质中冷却凝固成形,是一个单纯的物理过程 (传热和受力变形),原则上无化学变化。在相同的冷却条件下,环吹风比侧吹风的冷却效果更好,但是风压过小丝束整体晃动过大,单丝高速抖动,形成湍流;风压过大,整体丝束高速抖动,生产稳定性差。不同风压下丝的物性及光圈抖动见表3。

表3 不同风压下丝的物性及光圈抖动情况

从表3可以看出,环吹风的风压对丝束的影响很大,由于哑铃丝比表面积较大,丝条需要快速冷却,以取得较好的异型度,为达到较高的品质,冷却条件是生产哑铃型涤纶长丝的关键,所以,综合不同风压对条干不匀率和丝条光圈的影响,即可界定最佳风压大小为40 Pa。

2.4 油架高度

适宜的集束上油位置既能保证丝束均匀冷却,又可减少丝条与空气的摩擦阻力,减轻丝束在凝固成形区的撞击,起到降低条干不匀率作用。增加集束上油位置与喷丝板间的垂直距离,丝条与空气的摩擦阻力随之增大,丝条振荡幅度也相应增大,造成条干不匀,适当的提高集束上油位置,形成一个缓和的均匀成形区,降低丝条与空气间的摩擦,减轻丝条受风窗外环境中气流干扰,降低条干不匀率。但上油集束位置不能十分靠近丝条的凝固点,否则会使纺丝张力增加与卷绕横动的快速振动传到丝条变形区,造成条干不匀率增加。因环吹风冷却速率快,冷却长度短,一般熔体细流固化区短,固化点处纺丝张力大,故集束位置一般设置在600~900 mm范围,即可保证冷却点稳定,纺丝张力适中。

在保证产品质量的同时减少丝束的抖动,油架高度设定为800 mm。

表4 不同油架高度的实验

2.5 拉伸工艺

拉伸工艺主要是考虑保持截面形状不受破坏,保证均染率,同时避免毛丝等外观异常。生产中车速太高易形成毛丝断头;车速太低,强伸不均率增加。拉伸倍数低时,强伸不均,染色不均率也高;拉伸倍数高时,染色率高,异型度差,外观有毛丝。

表5 不同纺速下的外观实验

通过试验,适宜的纺丝速度为2 500 m/min左右。

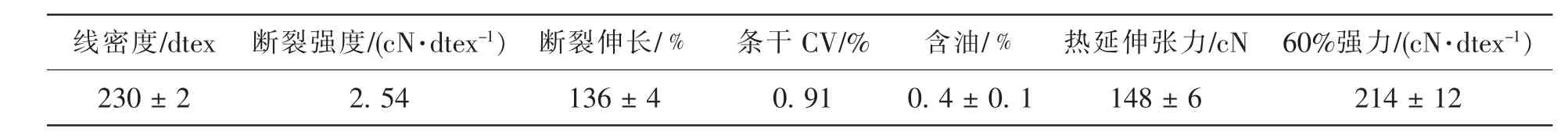

2.6 产品的性能[3]

230 dtex/256 f哑铃丝主要物理性能指标见表6。

表6 230 dtex/256 f哑铃丝主要物理性能指标

从表6可以看出,230 dtex/256 f哑铃丝产品性能指标达到GB/T8960-2008优等品的水平。

3 结论

(1)选择合适的纺丝速度和纺丝温度,对生产稳定性具有重要意义。适宜的纺丝速度为2 500 m/min,纺丝温度为293℃。

(2)环吹风条件对产品的异形度及条干影响较大,适宜的风压为40 Pa。

(3)因环吹风冷却速率快,冷却长度短,一般熔体细流固化区短,固化点处纺丝张力大,故集束位置一般设置在600~900 mm范围,即可保证冷却点稳定,纺丝张力适中。

[1] 李允成,徐心华.涤纶长丝的生产 [M].北京:中国纺织出版社,1994.

[2] 王永恒,石彩杰,崔再治.喷丝板的设计 [J].聚酯工业,2006,19(3):30-33.

[3] 谢凌宇,王中雪,谢翠芬,张晓雨,雷彬.22 dtex/24 f“Y”三叶形PET FDY的研制 [J].聚酯工业,2012,25(4):27-28.

THE DEVELOPMENT OF 230DTEX/256F DUMBBEL-SHAPED PET FILAMENT

LEIBing,TANGAn-juan,WANGXin-ye,PEILei

(Jiangsu Shenghong Science and Technology Co.,Ltd.,Suzhou 215228,China)

The development and production of a new type of nozzle plate 230dtex/256f dumbbell polyester filament.the results show that selecting a dumbbell-shaped spinneret,using the case temperature 293℃,pipe temperature 285℃,pressure ring hair 40Pa,spinning speed 2500m/min,oil frame height 800mm and other process parameters,we can maintain stable production,product performance indicators have reached the level of GB/T8960-2008 superior product。

pre-oriented yarn;melt spinning;dumbbell wire

TQ342.21

B

10.3969/j.issn.1672-500x.2014.03.002

1672-500X(2014)03-0005-03

2014-07-01

雷彬 (1984-),男,汉族,四川人,助理工程师,从事化纤生产工艺技术工作。