PA6功能纤维低速纺丝的成形工艺探讨

2014-06-01李细林

李细林

(广东新会美达锦纶股份有限公司,广东 江门 529100)

科研与实践

PA6功能纤维低速纺丝的成形工艺探讨

李细林

(广东新会美达锦纶股份有限公司,广东 江门 529100)

PA6功能丝、高色浆含量的原液着色丝由于功能物质或颜料的加入往往导致其纺丝速度的大幅度降低,本论文分析了PA6功能丝在3 500 m/min速度下纺制POY丝时成形过程中的问题,研究发现:提高丝束的牵伸、降低纺丝温度、加大冷却风速、降低集束距离、提高油剂质量分数、调整卷绕超喂和交叉角可以解决PA6低速纺POY时的成形的问题。

锦纶6功能纤维;低速纺丝;成形

一般在PA6纺制预取向丝 (POY)的生产过程中,纺丝速度大约在4 000~4 800 m/min之间,且随纺丝机型越新,纺丝速度越向高速方向发展,随PA6原料质量越好,纺丝的速度可以提升的空间越大。而对于一些PA6的功能丝、高色浆含量的原液着色PA6有色丝的生产而言,功能物质或颜料的加入往往会导致PA6熔体的黏度、流动性能等发生了很大的变化,有些甚至会造成PA6大分子降解,从而使其纺丝的难度大大增加,采用常规POY的纺丝速度4 000 m/min纺丝,成形往往会出现纺丝飘丝比例增多、断头率增多、生产效率低、废品多、损耗大,产品质量也得不到保障。在这种情况下,就需要大幅度降低纺丝速度,以改善生产状况,提高产品质量。然而,对于PA6的POY纺丝成形来说,当纺速低于3 800 m/min时,纺丝丝束的内应力大大降低,丝束的弹性回缩力不够,极易造成丝饼塌边,无法成形。

本论文以91 dtex/68 f功能丝POY的生产为例,对在4 000 m/min以下的纺丝速度,POY丝饼成形存在的问题进行了分析,并找到相应解决办法。

1 实验部分

1.1 原料

本实验采用新会美达锦纶股份有限公司尼龙6半消光切片M6A2403H,相对黏度2.46,TiO2质量分数0.3%。功能母粒为新会美达锦纶股份有限公司产自行研制,相对黏度2.35。

1.2 主要纺丝设备

采用巴马格纺丝生产线 (带导丝盘)进行纺丝成形,2S-900母粒添加采用母粒注射机(无锡新生代纺织机械有限公司生产,型号为DKTJ-Ⅰ)计量供给,纺丝卷绕头型号为SW6。

1.3 性能测试

1.3.1 POY机械性能测试

采用瑞士生产的USTER TENSORAPID 3型强伸仪测试所得POY的机械性能,测试参考FZ-754024-2009《锦纶6预取向丝》标准进行。1.3.2 纺丝张力测试

采用德国产SCHMIDT张力计测试卷绕张力,每束丝测5次,取平均值。

1.3.3 丝筒退绕性能测试

采用新会美达锦纶股份有限公司自主研发的退绕性能测试仪测试,在1 000 m/min的退绕速度下,连续测试退绕张力,每3 s记录一次张力测试值,每卷丝总共测试15 min,画出退绕张力变化曲线。

1.4 纺丝生产工艺流程及工艺设定

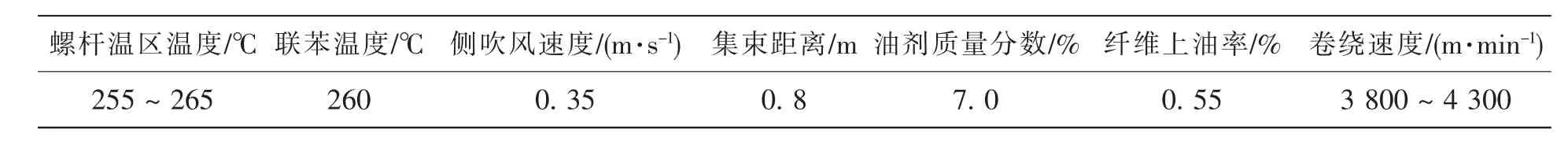

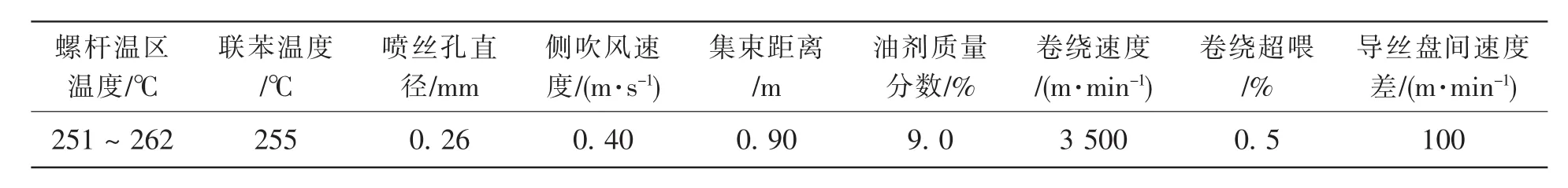

试验纺丝生产工艺流程如图1所示,成形工艺设定如表1所示。

图1 功能母粒添加法制备PA6 POY纤维工艺流程

表1 功能母粒添加法制备PA6 POY纤维工艺参数设定

2 结果与讨论

2.1 试验

在如表1所示的适当纺丝工艺条件下,通过调整卷绕的速度,卷绕超喂率和卷绕张力,所得POY生产状况如表2所示。

表2 91 dtex/68 f功能丝POY生产卷绕工艺和生产状况

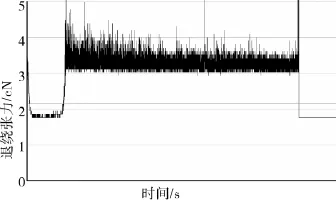

由表2情况可以看出,在纺制生产难度大的多孔功能丝时,降低纺丝速度有利于生产向好的方向转变。但当纺丝速度降到3 800 m/min时,POY丝饼成形出现了塌边,无法长时间连续生产,阻碍了纺丝速度的进一步降低。随着纺丝速度下降,纺丝张力也同时下降 (见表2),其结果导致丝饼成形不良、塌边。调整丝路,降低卷绕超喂,使卷绕张力增大,但丝饼塌边的情况并未好转,可见卷绕张力并不是引起丝饼塌边的直接原因。从表2同时可见,随着纺丝速度下降,纤维断裂强度下降,而断裂伸长率却有所增大,这是因为在纺丝生产过程中,随着纺丝速度的下降,纤维的取向度和结晶度下降,从而导致丝束的内应力下降,丝束的弹性回缩率下降。而PA6纤维吸湿性好,回潮率最高可达6%以上,PA6纤维在吸湿后会有一定的膨胀,因此,在卷绕过程中,丝束因在上油时吸收了大量水分,在卷取成为丝饼后仍会发生膨胀,此时,丝束的弹性回缩力就会抵消这种膨胀,丝饼成形中的塌边现象便可在一定程度上避免。而当纺丝速度降到3 800 m/min以下时,丝束的弹性回缩率降到小于丝束的膨胀率时,膨胀现象再次发生,卷绕中的丝饼结构松驰,最终造成塌边,无法长时间生产。这种塌边的POY退绕性能差,退绕张力大且波动大(见图2),后加工困难。

图2 丝饼在1 000 m/min速度下退绕的退绕张力变化图

2.2 工艺调整

2.2.1 增大喷丝孔的直径和提高喷头牵倍数

为了能增大丝束的内应力以增大丝束的弹性回缩率,就必须增大纤维的取向度和结晶度,最直接有效的办法即增大丝束的牵伸[1]。增大喷丝孔的直径,喷头牵倍就会增大,丝束的内应力增加,取向度也会提高,有利于增大丝束的弹性回缩。

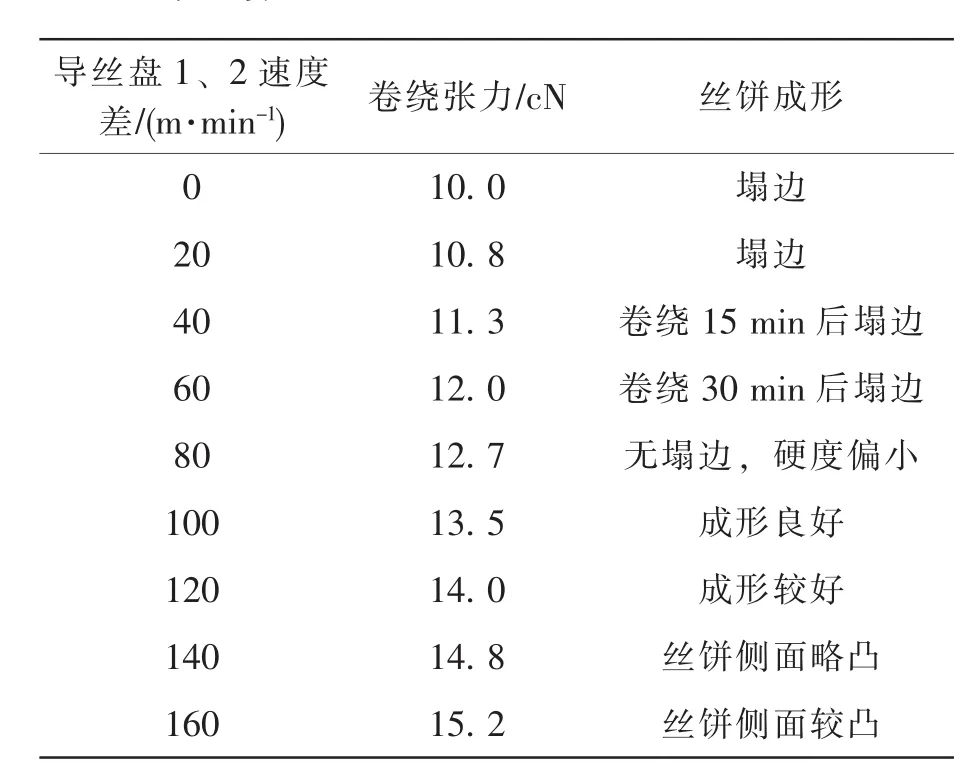

2.2.2 使丝束产生一定的冷拉伸

丝束在卷绕的冷拉伸会非常明显地增大丝束的内应力和弹性回缩率,卷绕张力也会增大,对丝饼的成形影响较明显,91 dtex/68 f功能丝POY在3 500 m/min的纺丝速度下导丝盘1、导丝盘2的速度差与卷绕张力及丝饼成形的关系见表3。

表3 导丝盘1和导丝盘2的速度差与卷绕张力及丝饼成形的关系

2.2.3 调整丝束冷却状态

降低上油位置,增大侧吹风速度,使丝束充分冷却固化,这样由丝束高速运行过程中的牵引力给丝束带来的内应力就会增大。

2.2.4 纺丝温度的改变

纺丝温度太高,纤维内大分子的运动太剧烈,不利于大分子取向和结晶。因此,降低纺丝温度有利。

2.2.5 上油量的改变

提高油剂质量分数,降低油泵转速。这样可以在保证丝束上油率的情况下减少纤维的含水率,从而减弱丝束的膨胀效应。

2.2.6 调整卷绕状态

合适的卷绕张力能使丝饼的侧面和端面都保持平整,丝饼成形良好[2]。91 dtex/68 f功能丝POY在3 500 m/min的纺丝速度下,卷绕张力随卷绕超喂变化关系见图3。因此调整卷绕超喂,控制卷绕张力在13~14 cN有利于成形。

图3 卷绕张力随卷绕超喂变化关系图

2.2.7 卷绕交叉角的调整

根据丝饼侧面成形的情况,调整丝饼直径,调配丝饼不同直径时的交叉角,能够修正POY丝饼的成形不良的状况。

图4 调整前后卷绕交叉角曲线图

如图4所示,调整前采用固定交叉角生产,丝饼侧面成形外凸明显,采用调整后曲线的变化交叉角生产,生产出来的POY丝饼侧面成形平整,成形良好。

通过上面几个方面的工艺调整后, 91 dtex/ 68 f功能丝POY的生产最终采用的生产工艺见表4。

表4 91 dtex/68 f功能丝POY调整后的生产工艺

调整工艺后,91 dtex/68 f功能丝POY生产状况大为改善,飘丝少、断头少,成形良好无塌边现象,生产效率高,产品质量稳定,可以连续稳定批量生产。生产出来的POY丝退绕性能良好,退绕性能测试结果见图5所示。

图5 工艺调整后生产出来的成形良好的POY的退绕张力曲线图

由图5可以看出,成形良好的POY丝的退绕张力小、退绕张力波动范围小,这表明丝饼退绕性能良好,后加工性能好。

3 结论

在PA6多孔功能POY丝低速纺丝过程中,常规的生产工艺容易造成POY成形不良、塌边,严重影响POY的退绕性能,通过改变喷丝头牵倍、加大导丝盘间的速度差、降低纺丝温度、增大风速、降低丝束的结束点、提高油剂质量分数、调整卷绕超喂和交叉角,可以解决POY丝饼的成形塌边问题,改善POY的成形,提高POY的退绕性能。

鸣谢:在本文完成过程中,得到了本公司陈欣高级工程师的指导和华南理工大学高分子材料与工程系严玉蓉副教授的修改,在此一并表示衷心的感谢!

[1] 董纪震.合成纤维工艺学 (上册) [M].第2版.北京:中国纺织出版社,1991:147-154.

[2] 王显楼.高速拉伸变形工艺和设备 [M].北京:中国纺织出版社,1987:52-53.

DISCUSSION OF FORMING PROCESS OF PA6 FIBER UNDER LOW SPEED SPINNING

LI Xi-lin

(Guangdong Xinhui Meida Nylon Co.,Ltd.,Jiangmen 529100,china)

The forming problem of the PA6 functional fiber on the 3500m/min speed of spinning was Analysised,summed up:improve the drawing ratio,reduce spinning temperature,increase cooling wind speed,increase cluster distance,improve the oil concentration,adjusting winding overfeed and cross angle can solve the PA6 low-speed spinning POY forming problems.

PA6 functional fiber;low speed spinning;forming

TQ342.11

B

10.3969/j.issn.1672-500x.2014.03.001

1672-500X(2014)03-0001-04

2014-08-01

李细林 (1969-),男,广东人,化纤工艺工程师,从事锦纶6生产技术和管理工作。