氨纶丝针织平面松紧带的生产工艺优化方法

2014-06-01章智铭

章智铭

(珠海市永隆银河织带有限公司,广东 珠海519030)

氨纶丝针织平面松紧带的生产工艺优化方法

章智铭

(珠海市永隆银河织带有限公司,广东 珠海519030)

针对运用氨纶丝编织的平面松紧带的服用特点与要求,根据生产实践,使用比例为80%的涤纶低弹丝做纬纱,20%的氨纶丝做弹性材料,在整经、针织以及后整理等工艺环节,分别运用张力均匀调节,温湿度与产品传送速度控制等工艺优化方法确保产品质量与产量。通过生产实践证明,所研究的氨纶丝针织平面松紧带生产工艺方法是可行的。

氨纶丝;平面松紧带;生产工艺;优化方法

松紧带是内衣裤等服装的一种常用的重要辅料。由于针织松紧带具有使用方便,服用舒适等特点,目前已经逐步成为消费的主流产品。而近年来,氨纶丝则因具有500%~800%的伸长率及95%以上的弹性回复率等优点,使其针织松紧带具有较乳胶丝松紧带更平整、细腻而优雅的外观,以及更好的回弹性与柔软性[1],所以受到了市场的青睐,开始越来越多地取代乳胶丝用于针织平面松紧带产品的制造上,市场份额亦呈逐年扩大之势。

氨纶丝一般是与涤纶丝配比使用 (氨纶丝占20%,涤纶占80%),由于这两种丝的弹性相差很大,必然导致较多的生产工艺上的困难。另一方面,关于氨纶丝针织平面松紧带生产工艺问题的文献很少见有报道,为此,本文根据生产实践,从整经、针织织造以及后整理等工艺环节对氨纶丝针织平面松紧带 (以下简称“氨纶松紧带”)生产工艺的优化方法进行初步的探讨。

1 氨纶松紧带的整经工艺优化方法

生产氨纶针织平面松紧带 (以下简称氨纶松紧带)的第一道工序是整经。整经也是决定氨纶松紧带质量的关键工艺环节之一,其生产质量的大多数问题都产生于此环节。

1.1 选用专用整经设备

传统的普通乳胶丝松紧带整经生产仅仅是给纱牵上盘头,俗称 “拉纱”。原材料通常是涤纶低弹丝,工艺要求相对简单,比较容易控制,所以,运用普通的整经机,普通的整经工艺即可生产。但由于氨纶丝是弹性材料,其伸长率与弹性回复率比一般的合成纤维高出许多。实践证明,普通的整经机,普通的整经工艺无法保证其生产质量。所以,选用专门的具有同步送纱功能的整经机进行生产。

1.2 涤纶低弹丝整经工艺优化方法

与氨纶丝配比使用的涤纶低弹丝 (氨纶丝占20%,涤纶占80%),其整经工艺与普通乳胶丝松紧带的整经工艺不同,需要充分考虑氨纶丝的高弹性特点,严格控制整经过程中张力的均匀性,否则将对氨纶松紧带成品的质量产生不利的影响。

此工艺优化的关键是两点:

第一,改变传统的依靠操作人员个人经验的工艺方法,建立依靠工具、量化控制的方法。整经过程中,如果某一条丝的松紧,即张力大小发生了变化,偏离了正常范围,就可能导致在织造过程中产生弯带或断纱。这种张力变化在短距离内用人工的方法往往看不出,摸不到。在没有检测工具的情况下,生产工人主要是用交叉穿纱的方法看成品质量或弯带的走向来判断是否有张力变化,然后凭经验采取相应的措施。这是一种传统的方法。经过实践总结出来的科学方法是,用精确的电子钩秤逐个测量经纱张力,根据张力差异值的大小可以判断经纱的张力整齐度。显然这个方法比较简单,容易掌握,通过及时发现问题,及时调整张力可以明显提高产品质量。

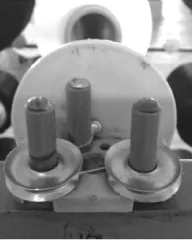

第二,保持整经张力均匀一致的盘头同样是保证产品质量的一个关键环节。保证盘头质量,除企业普遍重视的从人、机、料、法、环等方面上去把握,以及从注意设备材料等方面进行控制之外,多年的生产实践经验告诉我们,在具体操作中,穿纱的方式是一个非常重要的细节与关键,即在纱架上穿纱的路径,以及辅助设备的运用等均对张力的控制产生重要的影响。过去,工人为了图省事,穿纱少了压力盘,张力的控制减弱,因而出现了一系列的质量问题。通过调整后,改用图1所示方法,整经纱多穿过了一个压力盘。具体讲,图中有两个柱,每柱一个压片,加起来是两个压片,这样,使整经纱经过两个压力点,由于接触面增大,即使有一个压力点出现张力差异,但有第二个压点存在,整经纱总张力的差异就会减小而趋向平衡,从而保证了盘头的质量。

图1 穿纱方式照片

1.3 氨纶丝整经工艺优化方法

氨纶丝整经需要用积极送纱的方法来送丝。理论上讲,由于挂纱筒外径的一致,线速度一致,从而保证送出的弹性纱线长度一致,张力一致。但实际上要保证弹性纱线在盘头上张力一致有一定难度。所以,一方面通过使用电子称测张力确保张力一致,另一方面在生产过程中,必须保证整经时氨纶纱的筒子尺寸大小基本一致。检验张力均匀度的最简单的方法是抓住具有一定张力的弹性纱若干条,放松,张力不匀的情况就可以很明显地用观察法看出。另外在生产过程中保证原材料的批号一致及成筒尺寸一致也很重要。因为,氨纶丝在生产卷绕过程中大部分都不可避免地会产生一个筒子张力外松内紧的情况,往往是越到里面越紧,由于氨纶筒子上纱的张力不可能绝对均匀,这样,在筒子直径减至很小的时候就等于在经纱线上加了一个预张力,这时如果其他筒子的直径恰是大尺寸的,那么就必定会产生张力不匀的现象。所以,在生产过程中,必须保证整经时氨纶纱的筒子尺寸大小基本一致才能保证盘头质量。

2 氨纶松紧带的针织工艺优化方法

2.1 氨纶松紧带针织工艺的张力控制

在保证良好的盘头质量基础上,如何生产出平、直、无瑕疵等完全合格的松紧带,工艺控制优化是重中之重[1-2]。而如何调试工艺部件,使针织平面松紧带能够达到预期的开度、弹力、宽度、厚度、手感等质量要求,除了确定材料、针数、经纱、纬纱、弹性材料规格、数量之外,加工过程中的织造张力必须严格控制把握,确保产品质量。

氨纶松紧带的生产流程与乳胶松紧带的生产流程基本一致。但由于氨纶丝的弹性大于乳胶丝,所以生产工艺必须要有较大的调整。这种调整重点是在生产过程中的张力控制。如果张力控制好了,产品质量就有了基本保证,张力不对,生产过程就有可能出现故障多、疵点多,甚至大面积出现弯带、起毛等不合格产品[2]。以往,生产人员主要是凭手估目测,凭累积的经验来控制,因而受到操作人员的主观因素影响,从而导致产品质量出现较多的问题。所以,为保证产品质量,需要运用测试仪器在生产过程中进行常态化的氨纶张力检测,以确保科学地掌握与控制工艺过程中的张力变化[3-4]。

2.2 温湿度控制

由生产实践可知,一般情况下,纺织厂理想的温湿度标准是控制在温度20℃左右,相对湿度60%~70%。如果在高温条件下进行生产,一旦纱线表面有微小结露水珠产生,极易造成织造过程张力变化,影响生产,降低质量。所以,一旦温湿度发生变化,尤其是广东地区的“回南天”天气,相对湿度几乎达到100%,将会造成严重的氨纶松紧带质量问题。

在 “回南天”时段里控制相对湿度主要做好以下几点。

首先要关门关窗,防止潮湿空气进入室内;其次是需专门针对湿度产生的 “结露”现象,在保证门窗关闭的前提下,采用电热管等发热设备来提高室内温度,即通过提高设备、材料等的表面温度,从根本上防止 “结露”现象的产生,从而使相对湿度远离湿度100%这个危险区域,把湿度降到80%以下,确保生产正常进行,保证松紧带的外观质量[5]。

3 氨纶松紧带后整理工艺的优化方法

氨纶松紧带的后整理要求高,工艺比较复杂。由于氨纶松紧带比传统的松紧带薄,加之,作为高档服装的辅料,氨纶松紧带主要用于品牌服装,所以对其外观的平直要求势必比传统的乳胶丝松紧带更高,所以,氨纶松紧带须经过整烫处理等严格的后整理才能包装出厂,满足客户的要求。

目前市场上的整烫机有单滚筒、双滚筒、多滚筒等等,从发热方式,有电热,蒸汽热等。但最为经济方便的还是电热双滚筒式的,也是中小型工厂使用最普遍的。对于企业,一般来说,主要是控制好温度、速度和张力等工艺参数,确保产品质量。

3.1 温度

根据资料可知,氨纶丝具有典型的黏弹性,在150℃时即开始发黄,170℃时开始发黏,所以理论上整烫的温度应在150℃以下。但在实际应用中,由于原料组合与织物编制结构的关系,要通过整理使织带平直,150℃的温度达不到要求。通常,生产中选用的温度超过该温度。实践中,把握的的温度按200℃进行控制以获得满意的整理效果。因为,该温度其实只是整烫机测温探头处的温度,而外滚筒通常要比其测温探头处的温度低几十度。所以,考虑到成品带的氨纶丝仅仅作为一个组分包含于其中,并非直接接触高温,因此,生产中的实际温度应该比理论温度适当高一些。

3.2 速度

整烫后织带的宽度必然会收缩,根据通常织带宽度的不同,收缩通常有1~3 mm,8%~10%左右,收缩率除与温度成正比外,还与输送速度成反比。同时,速度对张力影响很大。所以,速度必须与温度相配合,既要追求快速生产,提高产量,又要保证质量,所以,通过大量实验,在实际生产中,对速度的控制确定在35~40 m/min之间能够实现产量与质量的最佳平衡。

3.3 张力

烫带的张力只有两个:输入张力与输出张力。输出时织带已整烫定型,张力大小对织带影响不大,但输入张力却非常重要。整烫实际上是一个高温定型的过程,织带输入时若张力过大,定型后会产生两个问题:一是松紧带的开度发生变化 (变小),二是松紧带在服装厂再定型或浸水时会发生收缩。这属于质量问题,是用户不能接受的。另一方面,张力太小,会使输入带松弛甚至拖地,这同样也是不可取的。所以,要求在整烫时应适当地减少输入张力。通常,整烫机上已经附加了一个可调节输入速度的摇柄连杆进行张力调节,从而使后整理过程中的张力可控制在合理范围内。

4 工艺优化效果

根据以上讨论,我司根据市场的需求于近期组织了一批氨纶单面带织带产品生产。以25 mm标准氨纶单面带织带为例,其经纱原料为83dtex DTY;纬纱原料为: 167 dtex DTY;弹性原料为: 933 dtex氨纶。

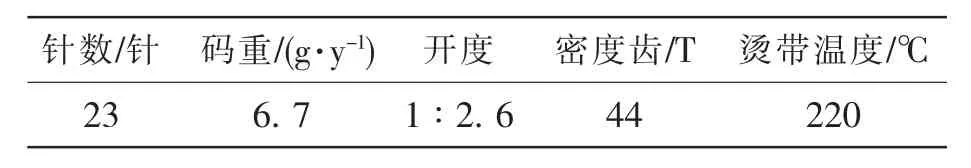

其生产工艺见表1,产品质量检测结果见表2。

表1 生产工艺

表2 产品质量检测结果汇总

根据订单组织三批产品生产,共实现销售金额991 000元。平均每台机耗时13个工作日(连调机),总利润14 800元,平均每台机每月产生利润9 866元 (按26天/月计算)而同样生产乳胶丝织带,则每台机每月平均最多产生利润4 000~5 000元 (按26天/月计算)。因此,根据上述的工艺优化方法保证了产品质量,同时,证明氨纶松紧带与乳胶丝织带比较,其经济效益较为明显。

5 结论

通过本文讨论表明,氨纶松紧带的经济效益取决于生产质量;生产质量的关键在于各道工艺环节的把握与控制,而本文讨论的氨纶丝针织平面松紧带生产工艺优化方法通过实践证明是现实可行的,不失为一条可供生产企业参考借鉴的提高产品质量的具体途径。

[1] 蒋耀兴,冯岑.纺织概论 [M].北京:中国纺织出版社, 2005:28-29.

[2] 许瑞超,王琳.针织技术 [M].上海:东华大学出版社,2009:219-223.

[3] 丁钟复.纬编针织设备与工艺 [M].北京:化学工业出版社,2009:79-95.

[4] 于守健,唐世君.氨纶及其在纬编针织物中的应用 [J].北京纺织,2000(6):34-36.

[5] 郁履方,戴元熙.纺织厂空气调节 [M].北京:中国纺织出版社,1990:59-65,73-74.

PRODUCTION PROCESS OPTIMIZATION METHODS OF PLANAR ELASTIC BELT KNITTED WITH SPANDEX YARN

ZHANG Zhi-ming

(Zhuhai yonglong galaxy ribbon co.,Ltd.,Zhuhai 519030,China)

For the characteristics and wearing performances of planar elastic belt knitted with spandex yarn,according to the production practice,using 80%polyester DTY as the weft yarn and 20%spandex yarn as the elastic material,keeping uniform regulation of tension、controlling the temperature and humidity and speed of product transmission to ensure product quality and production,when its warping,knitting and finishing.Then the production process optimization methods of planar elastic belt knitted with spandex yarn discussed that it proved to be feasible by the production practice.

spandex yarn;planar elastic belt;production process;optimization method

TS186.8

B

10.3969/j.issn.1672-500x.2014.03.008

1672-500X(2014)03-0029-04

2014-08-19

章智铭 (1958-),男,学士,工程师,浙江余姚人;研究方向为纺织工程。