基于计算流体动力学的高效交流电机风扇优化

2014-06-01李光宇袁立强赵争鸣汪书苹

李光宇,袁立强,赵争鸣,汪书苹

(清华大学电机工程及应用电子技术系,电力系统及发电设备控制和仿真国家重点实验室,北京100084)

基于计算流体动力学的高效交流电机风扇优化

李光宇,袁立强,赵争鸣,汪书苹

(清华大学电机工程及应用电子技术系,电力系统及发电设备控制和仿真国家重点实验室,北京100084)

进一步提高大功率高效交流电机的效率是电机设计中的难点问题,电机外风扇的优化已成为其中的关键之一,传统计算方法在准确性和适用性方面已无法满足要求。本文以具体的YKK355-630系列高压电动机中的径向式离心风扇与改进的后倾式离心风扇为对象,对比分析了流体动力学计算和传统计算方法的结果。结果表明,应用计算流体动力学进行风扇优化设计相较于传统计算方法更加具有适用性,是设计与优化高效交流电机风扇与风路的有效方法。本文最后给出了外风扇优化结果及其特性曲线,分析表明其大大减小了风扇损耗,提高了电机的效率。

高效交流电机;离心风扇;计算流体动力学;优化设计

1 引言

近年来,随着世界范围内对能耗标准要求日益严格,开发大功率高效电动机成为研究热点。对于大功率交流电机,通风风扇的设计不仅影响到电机的温升与散热,风扇损耗也占总损耗相当大的一部分。设计与优化大功率高效交流电机的外风扇具有重要的研究价值[1,2]。

传统电机设计中采用的径向离心式外风扇虽然设计与制造简单,但存在效率低、噪声大等缺点。采用后倾式离心风扇在提供同等风量的条件下可以极大地减小风扇损耗[2,3],近年来已逐步成为风扇优化设计的主流方向。传统上,设计后倾离心式风扇一般采用估算实际需要的风量与风压,利用若干经验公式进行风扇的尺寸计算,称为传统计算方法,这种方法简单、高效但准确性和适用性值得探讨。随着计算机技术的发展,计算流体力学分析软件成为设计外风扇的有力工具[4]。本文在前期研究[1]的基础上,对YKK355-630系列电机风扇设计进行建模与计算,通过与传统计算方法得到的结果进行对比,讨论了传统计算方法的适用性。通过对风扇流场的仿真分析,验证了基于计算流体动力学分析的高效交流电机外风扇优化设计的可行性。文章同时证明后倾式离心风扇较径向离心风扇效率提升。

2 利用传统计算方法进行风扇优化设计

2.1 基本公式

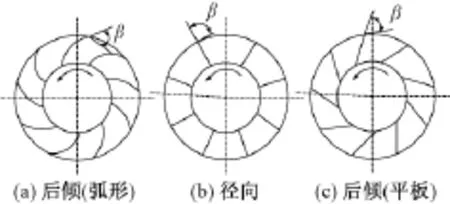

应用于电机外风扇的离心式风扇往往采用后倾和径向两种叶片形式。径向式风扇应用于电机双向运行,但效率低、噪声大。与径向式风扇相比,离心式风扇在提供同等风量的条件下损耗会大大降低,兼顾电机对风量、风压以及能耗的要求。为了符合空气动力学原理,离心式风扇扇叶一般采用弧形叶片,但在对风扇效率要求不高的设计中,出于加工工艺的考虑,也会采用平板叶片。三者分别如图1(a)~图1(c)所示。

图1 离心式风扇叶片Fig.1Blade types of centrifugal fan

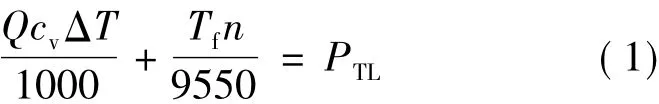

优化设计离心风扇的关键是准确计算风量及风压。风量和风压决定电机外风扇在单位时间内通过热传递带走热量的多少,也决定风扇扭矩。由于电机损耗绝大部分以热能形式散失,所以上述两者之和近似等于电机总损耗功率,即:

式中,PTL为损耗功率,单位:kW;Q为风量;cv为空气体积热容;ΔT为流经电机后空气的温升,一般取15~20K;Tf为风扇扭矩,反应风扇转动中受到空气作用力的大小;n为风扇转速,即电机转速,单位: r/min。

电机同轴带动风扇旋转时消耗的能量称为风扇转动能量Protate,转化为出口处空气动能Pair的效率称为风扇效率:

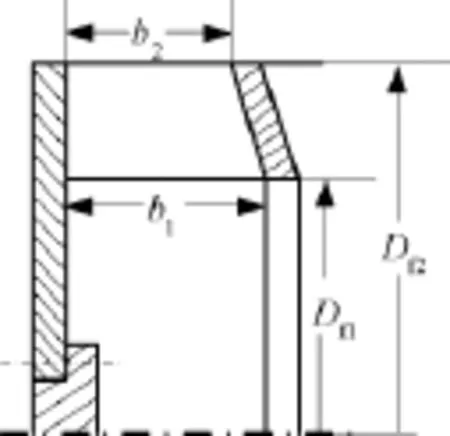

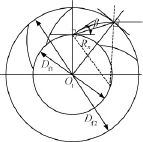

式中,pt为风扇运行时全压差。离心式风扇的最大效率一般在0.4以下,径向式风扇最大效率一般为0.15~0.20,后倾式风扇一般为0.20~0.30。结合式(1)和式(2),根据风扇的外特性曲线以及外风路的风阻特性,可以确定合适的风量与风压,进而设计风扇尺寸。风扇尺寸示意图如图2所示。

图2 风扇尺寸示意图Fig.2Fan dimensions schematic

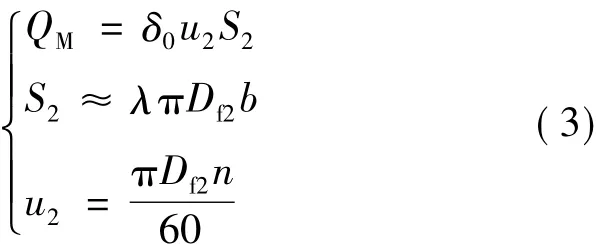

假设叶片数无穷多,叶片厚无穷小,风扇产生的风量为最大值QM。QM可以利用下式估算得到:

式中,b为图2中的b2;S2为叶轮外径处通过气体的圆柱形表面积;u2为叶轮外径处的切线速度;δ0为风量修正系数;λ为考虑风扇出口有效截面受风扇叶片厚度影响的系数。实际风量一般只达到最大风量的40%~60%,此时风扇的效率较高,一般而言,应该使设计的风扇其实际运行时的风量处于此范围内。对于后倾式离心风扇,在确定基本尺寸的基础上,需要合理设计叶片详细尺寸,包括倾斜角、圆弧结构[5],根据不同的需要,有大量经验公式可以参考。

风扇的风压可以根据以下经验公式进行计算:

式中,H0为风扇空载风压,即风量为0时的风压;η0为空载时气体动力效率;ρ为空气密度;u1为叶轮内径处的切线速度。需要说明的是,参数η0根据风扇结构取值不同,对于径向式风扇,此值取0.6;而对于其他叶片形状风扇,此值选取较为复杂。

利用式(3)和式(4)计算确定的最大风量QM和空载风压H0,可以计算出风扇在提供不同风量时对应的风压大小:

风量Q与H的关系,即是风扇的外特性曲线。而外风路的风阻特性曲线与其交点,即是风扇的实际工作点。

2.2 设计实例

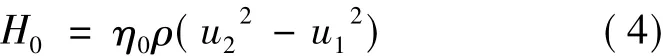

以YKK560 6极800kW高压异步电机外风扇为优化设计对象,其尺寸如表1所示,根据式(1)~式(3)对原径向式离心风扇进行合理性分析。表1中N为叶片数,其余参数对应于图2中参数示意。

表1 YKK560-6-800kW原风扇设计Tab.1Primary design of YKK560-6-800kW

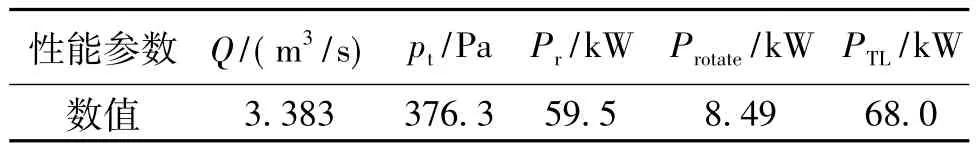

对于此风扇,假设其工作在最大的效率区间,即设其风量为最大风量的一半。计算得到风扇工作在额定转速1000r/min时的性能参数,如表2所示。

表2 通过经验公式计算结果Tab.2Results obtained by empirical formula

表2中,pt为全压差,Pr为风扇运行时带走的热损耗,Protate为风扇机械损耗,计算得到的电机总损耗为PTL,即此风扇散热能力配合的电机损耗约为68kW。

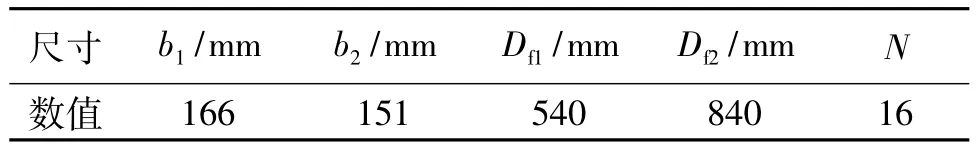

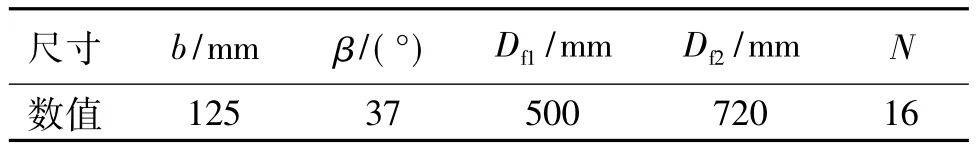

在前期工作中,对此电机进行了实际测试,其额定运行时总损耗为PfTL=39.72kW,远小于风扇设计的最优风量所对应的损耗值,即可以适当缩减风扇风量。另一方面,若采用后倾离心式风扇,能大大减小风扇扭矩,降低风扇机械损耗。利用式(1)计算出实际需要的风量大小约为1.3~1.7m3/s,当假设改用后倾风扇(ηf=0.25)时,机械损耗降为2.65kW;通过计算,得到风扇风压约为390Pa。确定最大效率点的风量以及风压以后,可以设计得到后倾离心风扇尺寸[1],如表3所示。

表3 后倾风扇设计Tab.3Design of fan with backward inclined blade

设计中叶片数N=16根据经验公式及考虑噪声而选取,叶片厚度为8mm,风扇叶片采用圆弧形结构,结构图如图3所示。

图3 风扇叶片结构Fig.3Blade structure of designed fan

3 基于计算流体动力学的风扇优化设计

第2节利用经验公式进行了原径向离心式风扇的分析和后倾离心风扇的设计,本节利用计算流体动力学软件对上述设计进行分析[6]。

3.1 原有方案流体场计算

本文利用机械设计软件Pro-E建立风扇机械模型,导入有限体积网格生成软件Gambit进行网格划分与初始边界条件设定,最后利用流体计算软件Fluent进行分析计算。计算中采用k-ε湍流模型,通过设定边界条件为流量入口和压力出口,改变风量大小,进行模拟计算,从而获取风扇外特性[3,4]。

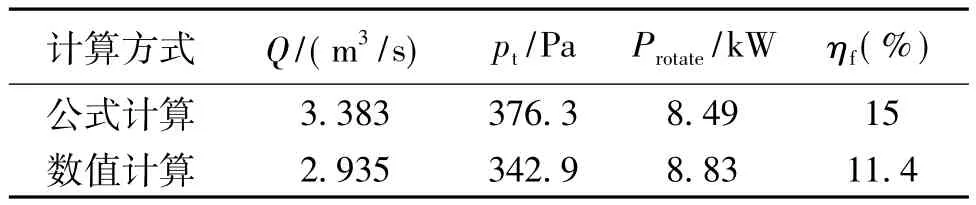

利用软件数值计算得到原径向风扇性能特性,其最大效率点和经验公式计算得到的最大效率点对比如表4所示。

表4 最大效率点计算结果Tab.4Calculation results of maximum efficiency point

可以看到,对于原径向风扇的最大效率工作点,传统的公式计算方式与应用流体力学数值计算得到的结果基本相似,但最大效率相差较大。误差主要来自于风量修正系数δ0,考虑风扇出口有效截面受风扇叶片厚度影响的系数λ,以及实际风扇的空气动力学特性。

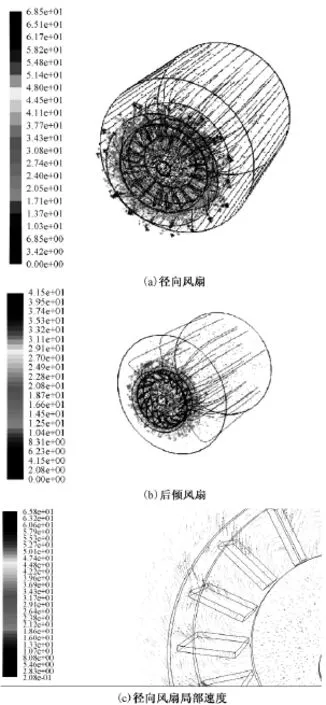

根据之前的分析可知,原电机运行时,其径向风扇事实上并不工作在前面计算得到的最大功率点。根据温升,其风量大致在1.3~1.7m3/s。设置风量为1.5m3/s,在软件中模拟计算得到此时的原径向风扇工作点,结果如表5所示。

表5 实际运行工作点数据Tab.5Actual operating point data

计算结果表明,实际上原径向风扇的效率只有6.53%,而电机用于风扇的损耗为8.66kW。如果采用效率较高的后倾式风扇,并使其运行在最大效率工作区间,则可大大减小损耗。由于计算得到的实际工作点的风量和风压与之前利用公式估算的结果相近,保持后倾风扇设计方案不变,后文中会对其进行分析。

由上可知,利用经验公式的计算结果存在误差,各种修正系数的选取使得计算得到的数值变化范围很大,而在进一步计算整个工作区内的每一个工作点时,这种误差将积累放大,无法得到风扇的准确的外特性曲线,在对效率要求十分高的设计中,需要重新考虑其实用性。

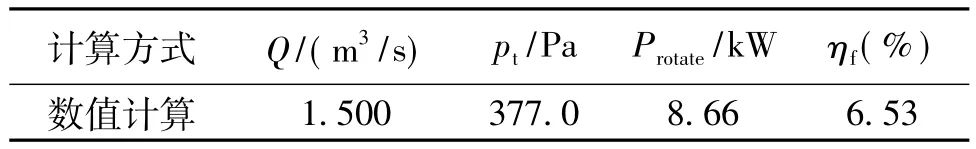

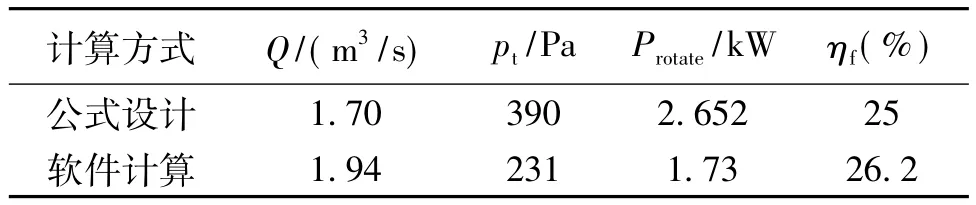

利用CFD软件,通过检查流体域速度向量图、流线图和压力等值线图,可以直观地分析风扇的机械结构是否合理。风扇风路速度向量图和流线图如图4所示,风扇压力等值线图如图5所示。原径向风扇出风口速度较大,但扇叶静压分布相对不均匀,外缘处承压较大。后倾风扇风路速度向量较为平滑,无明显涡流产生,在一定程度上表明其风效较高。

3.2 优化方案计算与分析

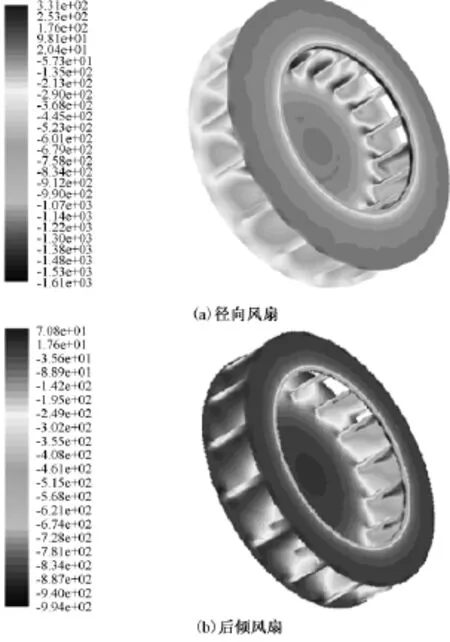

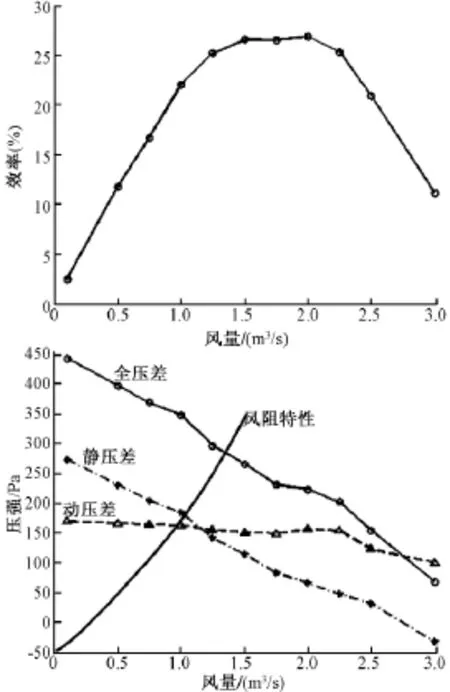

经过软件计算,得到最大效率点参数如表6所示。与公式计算相比,优化方案的最大效率点处风量稍大、风压偏低,在最大效率上,二者相近。改变入口边界条件为流量入口,通过设置不同的风量,可以计算得到此后倾风扇的外特性曲线和效率曲线,如图6所示。在风量-风压曲线中,根据前述的实际工作点,绘制近似的外风路风阻特性。

图4 风扇风路速度向量图和流线图Fig.4Velocity vectors and path lines

表6 优化方案最大效率点Tab.6Maximum efficiency point of optimized design

可以看到,当风扇流量为1.94m3/s时,基本达到最大风效,此时风扇损耗1.73kW。观察图中风阻特性与风压曲线交点,得到实际的风扇运行点为Q=1.4m3/s,pt=300Pa,Protate=1.78kW,此时处于预期的工作区间内,风量稍微偏小。考虑到此时对应的风扇损耗由8.66kW降低至1.78kW,估计原电机总损耗由39.72kW降低至32.84kW,降低约17%,发热量成比例减小,对风量要求相应降低,则此时风扇提供风量可以满足系统散热要求,证明优化方案合理。

图5 风扇压力等值线图Fig.5Static pressure contours of fan

图6 后倾离心风扇外特性Fig.6External characteristics of backward blade fan

通过上述分析,可以小结为:利用传统计算方法对电机外风扇风量、风压的计算存在误差,误差来自于经验公式的不准确以及公式中诸多修正参数的选取。在对效率要求十分严格,特别是大功率高效交流电机外风扇的设计中,传统的利用经验公式的计算精度不足以帮助进一步削减风扇损耗。利用基于计算流体动力学的数值计算方法可以很方便地获得目标风扇在各种工况下的特性,不论是分析现有风扇的合理性还是对设计方案进行仿真模拟,都具有较高的可信度。在计算机处理能力飞速提升的今天,计算风扇流体场耗时极短,因此,计算流体力学方法在设计优化电机通风结构上拥有巨大的应用空间。

4 结论

本文研究了通过分析调整大功率高效交流电机外风扇工作点和采用效率更高的后倾离心式风扇来进一步提升系统效率。通过传统方法利用经验公式计算和应用流体动力学软件计算结果进行对比,证明经验公式在计算风量、风压、风效等性能参数时存在误差较大的问题。通过分析结果,以样机YKK560-6-800kW为算例,验证了采用后倾离心式风扇可以极大地减小电机总损耗。

[1]汪书苹,赵争鸣,冯垚径(Wang Shuping,Zhao Zhengming,Feng Yaojing).YKK355-630系列高压三相异步电动机高效风扇设计(Design of high efficiency fan for series YKK355-630 high voltage three phase asynchronous motors)[J].清华大学学报(自然科学版)(Journal of Tsinghua University(Science and Technology)),2009,49(1):9-12.

[2]李改英,曹维军,孟永奇(Li Gaiying,Cao Weijun,Meng Yongqi).浅谈电机中离心风扇的组成及结构(Discussion on the composition and construction of the centrifugal fan of motor)[J].防爆电机(Explosion-Proof Electric Machine),2006,41(4):42-49.

[3]温嘉斌,唐跃,何金泽,等(Wen Jiabin,Tang Yue,He Jinze,et al.).高压异步电机外风扇流场数值计算及优化(Numerical calculation and optimization of fluid flow field of external fan of high voltage asynchronous motors)[J].电机与控制学报(Electric Machines and Control),2013,17(9):79-86.

[4]王福军(Wang Fujun).计算流体动力学分析-CFD软件原理与应用(Computational fluid dynamics analysis-CFD software principles and applications)[M].北京:清华大学出版社(Beijing:Tsinghua University Press),2004.

[5]李贤明,王同章,周平(Li Xianming,Wang Tongzhang,Zhou Ping).大功率高速电动机高效低噪声离心风扇的研究与设计(Research and design of high efficiency low noise centrifugal fan for high power high speed motor)[J].防爆电机(Explosion-Proof Electric Machine),2005,40(1):9-12.

[6]丁树业,孙兆琼,姜楠(Ding Shuye,Sun Zhaoqiong,Jiang Nan).大功率双馈风力发电机内部流变特性数值仿真(Numerical simulation of rheological properties inside large doubly-fed wind generator)[J].电机与控制学报(Electric Machines and Control),2011,15 (4):28-34.

Optimized design of high-efficiency AC motor external fan by computational fluid dynamic method

LI Guang-yu,YUAN Li-qiang,ZHAO Zheng-ming,WANG Shu-ping

(State Key Lab of Control and Simulation of Power Systems and Generation Equipments,Dept.of Electrical Engineering,Tsinghua University,Beijing 100084,China)

It is a challenge to further improve the efficiency of high-efficiency AC motors.One of the key is to red uce the loss of external fans and the traditional calculation method in terms of accuracy and applicability has been unable to satisfy the requirements.This paper analyzes the external fan of YKK355-630 series high-voltage motors,and compares the results with the traditional calculation method and computational fluid dynamics method.The results show that,as an effective way to optimize the high-efficiency AC motor fan and air duct,the application of computational fluid dynamics has better applicability.At the end of this paper,the characteristic curves are given and the analysis shows that it greatly reduces the fan losses and improves the efficiency of the motor.

high-efficiency AC motor;centrifugal fan;computational fluid dynamics;optimal design

TM343

A

1003-3076(2014)11-0024-05

2014-03-30

国家科技支撑计划资助项目(2012BAA01B03)

李光宇(1989-),男,北京籍,硕士研究生,研究方向为电力电子与电力传动;袁立强(1976-),男,辽宁籍,副研究员,博士,研究方向为大容量电力电子变换器、电机与电力拖动。