模糊PID控制器在水泥回转窑上的应用

2014-06-01赵志光

孙 莉 赵志光

(山东协和学院机电工程学院1,山东 济南 250107;中控科技集团2,浙江 杭州 310052)

0 引言

水泥熟料在回转窑内的锻烧过程,是一个包含物理变化、化学反应等复杂过程的多变量、多扰动、长滞后、时变及非线性过程,这给回转窑系统的建模和控制都带来了极大的困难。为了解决水泥预分解窑的控制难题,许多学者进行了大量相关研究。Jager[1-2]等研究了专家系统、过程控制系统和集散控制系统在水泥生产过程中的应用;Chiang[3]研究了水泥悬浮预热回转窑的模糊控制;Correcher[4]介绍了基于专家系统的水泥回转窑故障诊断问题。国内学者对DCS、现场总线控制应用于水泥烧成系统的研究主要体现在仿真阶段[5-8]。

我国新型干法水泥生产线已经基本实现基础自动化控制,但对水泥回转窑系统的先进控制研究主要集中在分解炉,而对于熟料烧成的主体部分回转窑的研究主要是进行仿真研究,真正用于实际的很少。因此,对于水泥回转窑的应用控制研究非常有必要。

1 水泥回转窑控制要求

在新型干法水泥生产工艺中,生料在进入窑系统煅烧之前,经过了成分配比、粉磨和均化,使得生料的组成和成分相对稳定。所以,窑内煅烧状况就成为影响熟料质量的主要因素。窑内煅烧状况主要取决于回转窑烧成带温度和窑况。

①回转窑内烧成带温度

烧成带承担着熟料中主要矿物C3S的形成和f-CaO的吸收。液相的含量和烧成带温度决定了C3S的形成和f-CaO的吸收速度,液相的含量是由烧成带温度的高低决定的,因此,烧成带温度决定了C3S是否能大量形成和f-CaO是否能被充分吸收,也就决定了熟料质量。烧成带温度过高过低对熟料质量都有影响,烧成带温度过低,造成熟料欠烧,f-CaO吸收不完全,C3S不能大量形成,熟料质量欠佳;烧成带温度过高,不但造成熟料结大块,易磨性差,还容易烧窑皮,造成“红窑”,同时也浪费能源,增加成本。

②窑况

回转窑煅烧过程中的窑况主要有掉窑皮、窑前结圈、窑后结圈、跑生料、分解炉温度、烟室斜坡结皮等。窑况的变化容易造成回转窑内热工制度的改变,继而造成回转窑内稳态工作点的改变。因此,如何根据稳态工作点的变化调整烧成带温度、窑速等是回转窑控制的一大难点。

2 回转窑控制方案

2.1 参数选择

在生料成分稳定的情况下,影响回转窑熟料质量的因素主要是回转窑内烧成带温度和窑况。窑况可以通过改变烧成带温度和窑速来消除其影响。在回转窑控制过程中,通常在保证生料下料量、系统风量(有一定余量)的前提下,通过改变窑头喂煤来控制烧成带温度。因此,我们选择烧成带温度、窑速作为被控量,选择生料下料量和窑头喂煤为控制量。

2.2 控制方式选择

①窑速控制

正常生产时,为保证回转窑内填充率的稳定,回转窑窑速与生料下料量基本成正比;窑速还要根据窑况的不同进行适当调整。为此我们设计了基于专家规则的窑速比值控制系统。

②烧成带温度控制

为解决回转窑温度控制超调量大、调节时间长等问题,本文提出了基于模糊PID的烧成带温度控制方法,即将模糊控制与传统的PID控制相结合,用模糊控制理论来整定PID控制器的比例、积分、微分系数,建立参数模糊规则表,通过模糊合成推理算法获得模糊控制决策表,提高对回转窑的控制精度。

2.3 控制方案

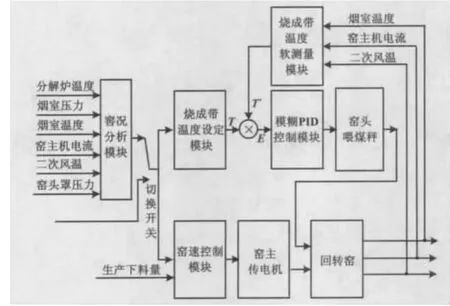

本文设计的回转窑控制方案如图1所示。

图1 回转窑控制结构图Fig.1 Control structure of the rotary kiln

回转窑控制包括窑况分析模块、烧成带温度设定模块、烧成带温度软测量模块、模糊PID控制模块和窑速控制模块。切换开关用于选择采用本文基于专家规则的窑况识别模块。窑况是影响烧成带温度的主要因素之一,但可以通过改变烧成带温度和窑速来消除其影响。所以,我们设计了基于窑况、以专家规则形式的烧成带温度设定模块。

2.4 烧成带温度校正模块

根据窑况的不同,对烧成带温度设定值进行校正,建立了基于专家经验的回转窑烧成带温度设定值校正模块。

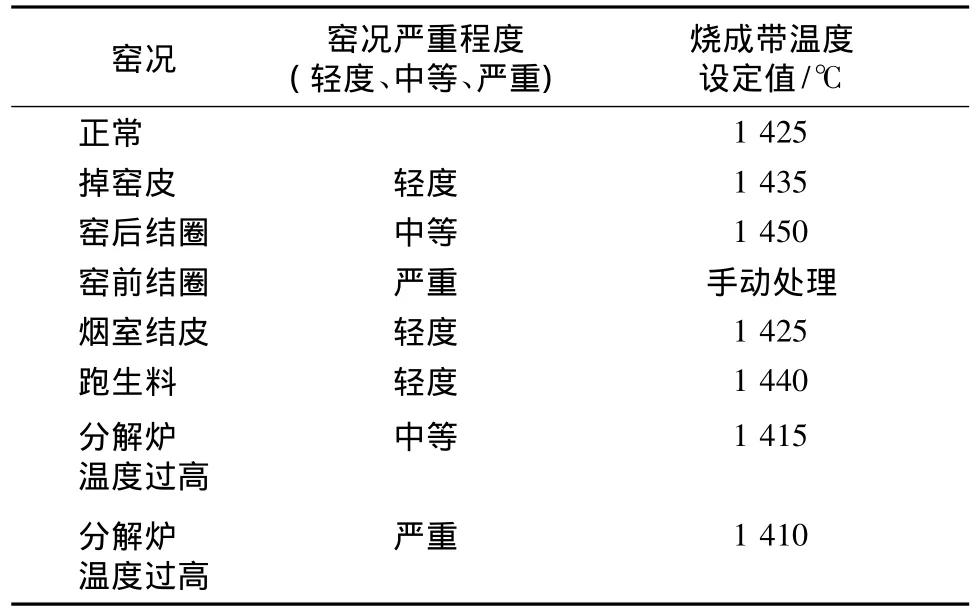

根据专家经验,本文得出的烧成带温度调整规则如表1所示。

表1 温度调整规则Tab.1 Temperature adjustment rules

在进行回转窑烧成带温度设定值校正过程中,我们还需要将以上经验进行量化。下面以分解炉温度为例进行说明。

首先正常窑况下,确定烧成带温度设定值。工艺要求一个月平均游离氧化钙小于1.0%,经过实际观察可以将设定值设为0.95%,此时对应烧成带温度为1425℃,所以设定值为1425℃。烧成带温度设定如表2所示。

表2 温度调整量化规则Tab.2 Quantization rules for adjusting temperature

3 模糊PID控制模块

3.1 变量的模糊化

模糊PID控制模块的参数校正部分为一个两输入、三输出的模糊控制器。考虑到系统的快速性和简易型,采用二维模糊控制器。

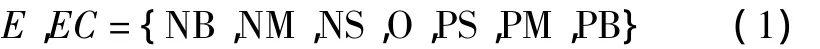

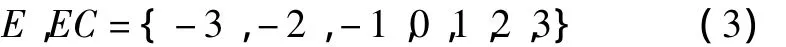

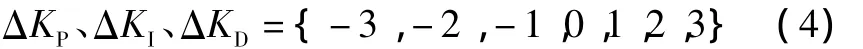

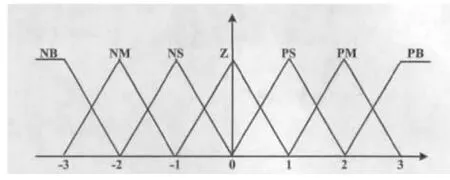

二维模糊控制器的输入变量为烧成带温度的误差e和误差变化率ec,设其语言变量分别为E和EC,输出为PID 三个参数的调整量 ΔKP、ΔKI、ΔKD。在模糊系统中,输入输出语言变量的取值元素越多,控制精度越高,但是控制规则也相应越复杂;如果模糊系统的取值元素太少,描述变量变得粗糙,导致控制性能变坏。因此,考虑到系统特点,将输入语言变量E和EC以及输出语言变量 ΔKP、ΔKI、ΔKD记为{负大,负中,负小,零,正小,正中,正大},简记为{NB,NM,NS,O,PS,PM,PB},其量化论域为{-3,-2,-1,0,1,2,3}。

烧成带温度的误差e和误差变化率ec的模糊子集为:

系统输出ΔKP、ΔKI和ΔKD的模糊子集为:

烧成带温度的误差e和误差变化率ec的论域为:

系统输出ΔKP、ΔKI和ΔKD的论域为:

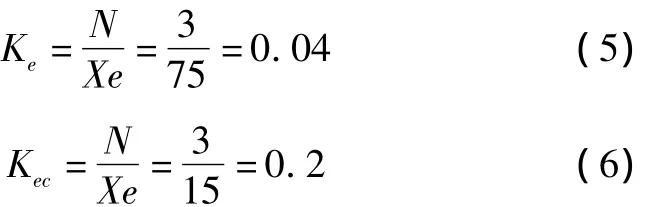

工艺要求烧成带温度波动范围为1350~1500℃,则设定偏差基本论域为[-75,75],对应量化论域E为[-3,3],偏差变化率基本论域为[-15,15],对应量化论域 EC 为[-3,3]。

由以上分析可以得出误差e和误差变化率ec的量化因子为:

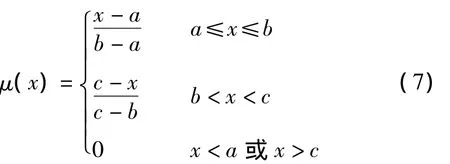

在本模糊PID控制中,各语言变量的隶属函数也使用三角形隶属函数,隶属函数曲线描述为:

模糊集合 E、EC 和参数调整量 ΔKP、ΔKI、ΔKD的隶属度函数描述为:

模糊集合 E、EC 和参数调整量 ΔKP、ΔKI、ΔKD的隶属度函数曲线如图2所示。

图2 隶属函数曲线Fig.2 Membership function curves

3.2 模糊规则的建立

经过人们大量的试验与应用,已总结出PID参数的各种整定方法。其中对于非线性、时变和时延以及难以用传递函数G(s)表示的系统,控制专家也经过大量的仿真研究和试验,得出了一些整定经验和知识,总结如下。

①KP增加,则振荡周期减小,超调增加,上升时间减少;反之亦然。

② KI增加,则超调/回调比增加;反之亦然。

③ KI增加,则稳定性下降,超调增加;反之亦然。

④KD增大,则稳定性增加;反之亦然。

⑤当系统输出超过设定值时,减小KI。

⑥当系统上升时间大于要求的上升时间时,增加KI。

⑦ 在稳态时,系统输出产生波动现象,适当增加KD。

⑧系统输出对干扰信号反应灵敏,适当减小KD。

⑨ 上升时间过长,增加KP。

⑩系统输出发生振荡现象,减少KP。

根据控制专家的经验,当不确定系统在常规控制作用下,偏差e和偏差变化率ec越大,系统中不确定量就越大;反之,偏差e和偏差变化率ec越小,系统中不确定量就越小。利用这种偏差和偏差变化率对不确定量进行估计,可实现对PID控制器参数的调整估计。

在调节初期,适当地把PID调节器的比例度KP放大到较大的档次,以提高响应速度;在调节中期,把KP适当置大一些,从而兼顾稳定性与调节精度;在调节后期,把KP调整到较大的档次,以减小静差,提高控制的精度。

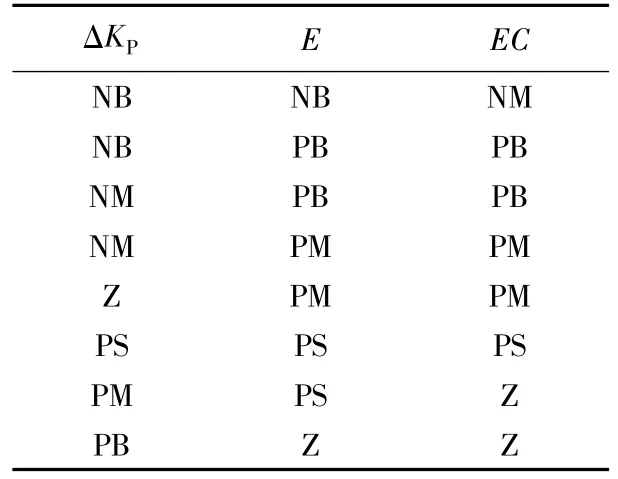

根据上述思想,参考现场操作人员的人工经验得出的ΔKP模糊调整规则如表3所示。

表3 ΔKP的模糊调整规则表Tab.3 ΔKPfuzzy tuning rules

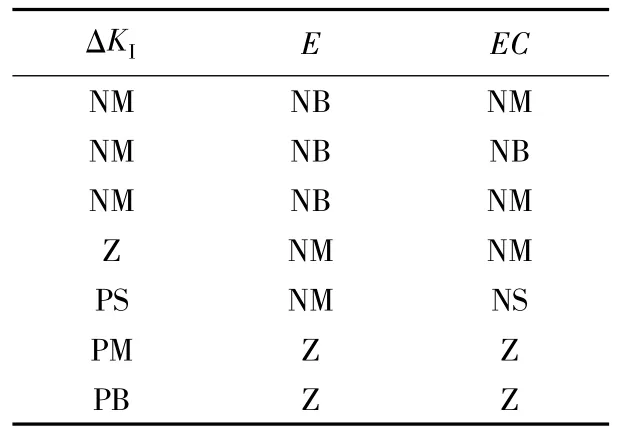

在调节初期,积分作用应弱一些;在调节过程中期,为避免影响稳定性,积分作用应调整得适中;而在调节过程后期,应增强积分作用,以减小调节静差,从而提高调节精度。

根据上述思想,参考现场操作人员的人工经验得出的ΔKI模糊调整规则如表4所示。

表4 ΔKI的模糊调整规则表Tab.4 ΔKIfuzzy tuning rules

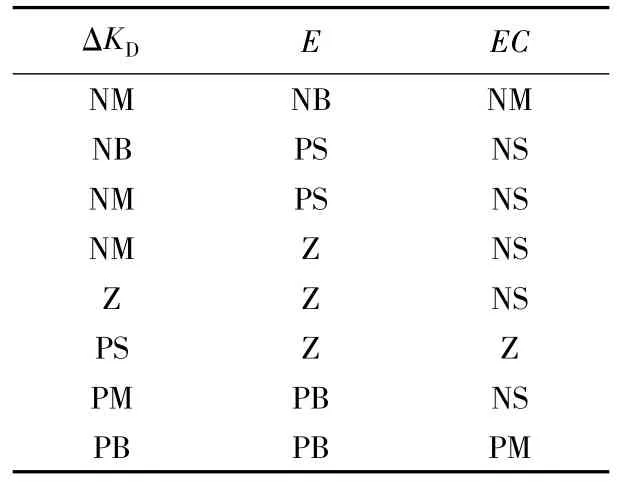

总结实际控制过程操作经验,在调节过程初期,加大微分作用,可以减小甚至避免超调;在调节过程中期,由于调节特性对KD的变化比较敏感,因此,KD应适当小一些并保持固定不变;在调节后期,KD应减小,从而减小被控过程的制动作用,以补偿在调节过程初期由于KD较大所造成的调节过程时间延长。

根据上述思想,参考现场操作人员的人工经验得出的ΔKD模糊调整规则如表5所示。

表5 ΔKD的模糊调整规则表Tab.5 ΔKDfuzzy tuning rules

4 结束语

本文根据控制要求,经过算法研究,首先对影响熟料质量的主要因素之一——窑况进行了分析,得出了通过改变烧成带温度和窑速可以消除窑况影响的结论;根据实际进行了控制和被控参数的选择;然后提出了相应的控制方案。

本文提出的方案包括窑况识别模块、烧成带温度设定模块、模糊PID模块和窑速控制模块。窑况识别模块根据回转窑实际情况,采用基于专家系统理论编制的专家规则实现窑况识别,烧成带温度设定模块根据窑况设定烧成带温度设定值,模糊PID模块主要是用于烧成带温度的控制,而窑速控制模块分为根据窑速与生料下料量成正比原则的窑速比值控制模块和基于专家规则的窑速调整模块。

[1]Jager G.Cement plant automation I[J].World Cement,1996(4):47-53.

[2]Jager G.Cement plant automation II[J].World Cement,1996(6):46-52.

[3]Chiang D.A design methodology of constriant-based fuzzy logic controller[C]∥ IFSA World Congressand20th NAFIPS International Conference,2001:1259 -1264.

[4]Correcher A.Failure diagnosis of a cement kiln using expert systems[C]∥28th Annual Conference of the IEEE Industrial Electronics Society(IECON-2002),2002:1881 -1886.

[5]伍萍辉,王迎旭,唐勇奇.基于LonWorks现场总线的回转窑分解炉控制系统设计[J].半导体技术,2002,27(2):63 -68.

[6]李祖林,桂卫华.基于PROFIBUS现场总线的回转窑控制系统设计[J].PLC&FA,2006(4):63-65.

[7]张明光.基于PLC的水泥生产过程控制系统[J].电工技术,2003(2):26-29.

[8]孟濬,颜文俊,姚维,等.新型DCS系统在水泥回转窑生产过程控制中的应用[J].化工自动化及仪表,1999,26(4):5 -8.