基于LabVIEW的热电偶温控系统

2014-06-01郭秀媛崔新强

孟 亮 郭秀媛 崔新强 路 斌

(新疆油田公司采气一厂,新疆 克拉玛依 834000)

0 引言

热电偶作为测温元件,其结构简单、制造容易、使用方便、测温精度较高,用于测量-200~1600℃范围内的温度,可就地测量和远传。工作时,热电偶只要与显示仪表配合即可测量各种介质的温度。所以热电偶是使用最广泛的测温元件之一[1]。通过热电偶冷端补偿进行温度测量是一种传统、有效的方法,广大技术工作人员在实际的测量检测中已经积累了较多的经验。

随着现代测控技术的不断发展,以LabVIEW为软件平台的虚拟仪器测量技术在现代测控领域占据越来越重要的位置。因此,将热电偶温度测量技术与LabVIEW虚拟仪器相结合,形成虚拟仪器技术构造测控平台,可以节省大量硬件投资;利用软件实现硬件的功能,把多台不同的仪器统一组态,可实现实时测量和控制,既节省资源,又便于操作,具有传统仪器不可比拟的优越性。

1 温控系统总体构成

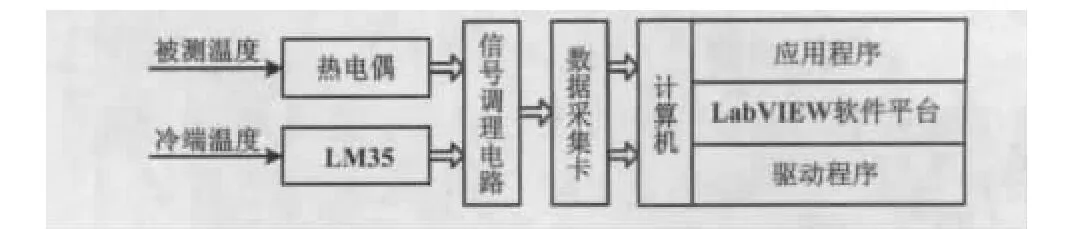

温控系统结构框图如图1所示。

图1 温控系统结构图Fig.1 Structure of the temperature control system

为了实现自动控温系统,在分析温控系统结构的基础上,采用了传感器技术,主要实现两个基本功能:一是对热电偶和LM35两通道的数据信号进行实时采集,并对采集到的信号进行实时处理,完成温度测量;二是将最终得到的加热器的实际温度和预设温度进行比较,通过继电器完成温度控制。

温度数据采集模块主要用于实现第一个功能。该模块需要一个精确的温度传感器,以满足系统的准确性。这里要求选用E型热电偶作为加热器的测温元件,并且采用电压输出型集成温度传感器LM35对热电偶进行冷端补偿;最后将传感器前端采集到的信号放大后,通过数据采集卡送入PC机上的LabVIEW软件进行数据的处理。

在实现第二个功能时,两个模拟通道采集到的都是毫伏级电压值,因此,需要经过滤波放大等信号调理后,通过NI公司的数据采集设备和接口装置将电压信号录入LabVIEW软件平台;通过软件处理后,LabVIEW显示温度传感器采集到的实时温度值。此温度值和预设的温度值比较后,通过控制加热器的继电器开关动作,实现对温度的自动控制。

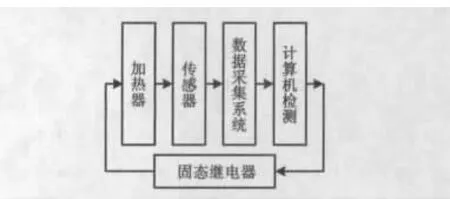

1.1 温控系统硬件结构设计

系统硬件结构主要包括温度测量、信号调理、数据采集和温度控制几部分电路。其中,温度测量主要选用E型热电偶来完成,数据采集主要借助PCI-6024E数据采集卡和BNC-2120接口装置。硬件系统主要完成对测温传感器热电偶的选择和热电偶冷端补偿电路的设计,以及测温和补偿两部分的信号调理电路设计。加热器的控制主要是选用固态继电器的开关动作来实现对温度的控制。

温控系统硬件示意图如图2所示。

图2 温控系统硬件图Fig.2 Hardware of the temperature control system

1.1.1 温度传感器的选择

热电偶作为测温元件,其结构简单、制造容易、使用方便、测温精度较高,可就地测量和远传测量,已广泛应用于工业温度测量检测与控制系统,因此,本设计选用E型热电偶传感器作为测温元件。同时选用电压输出式集成温度传感器LM35来完成对热电偶的冷端补偿。

1.1.2 数据采集系统

数据采集就是将被测对象的各种参量通过各种传感元件作适当转换后,再经信号调理、量化、编码、传输等步骤,最后送到计算机进行数据处理、显示或存储记录的过程。

温控系统选用NI公司的多功能数据采集卡PCI-6024E,将其直接插入到PC机的总线扩展槽中,符合ISA总线接口规范。PCI-6024E的性能参数为:12位模拟输入、16路单端/8路差分模拟输入、12位精度、采样率200 kS/s、±10 V和±5 V的输入范围、2路12位模拟输出、32条数字I/O线、2路24位计数器/定时器,带校准认证书,支持Windows2000/NT/Me/9x/XP的 NI-DAQ 驱动软件[2]。

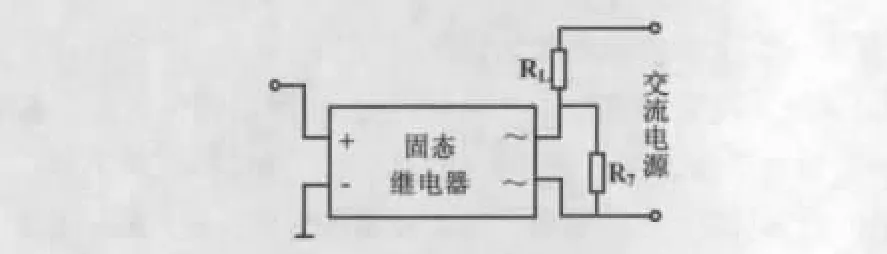

1.1.3 温度控制模块设计

温度控制模块的温度控制部分为一个闭环的控制系统,对控制精度要求高,因此温度控制部分采用最简单的通、断控制方式来实现恒温保持。其中,固态继电器具有体积小、开关速度快等优点,在计算机控制系统中得到广泛的应用,因此本设计选用10 A固态继电器(SSR)作为控制模块开关器件,通过控制其打开与关断的时序来控制加热器件的工作时长。由BNC 2120接口装置的数字I/O口产生的高低电平控制固态继电器的接通与断开,固态直流输入端的一端接BNC 2120的数字I/O口,另一端接GND。而交流输出端与加热器的电源线两端相连。同时,并联一个压敏电阻R7,用来防止过载电流,以保证系统的安全性,实现温度控制功能[3]。

温控控制模块电路图如图3所示。

图3 温控控制模块电路图Fig.3 Circuitry of the temperature control module

1.2 温控系统软件设计

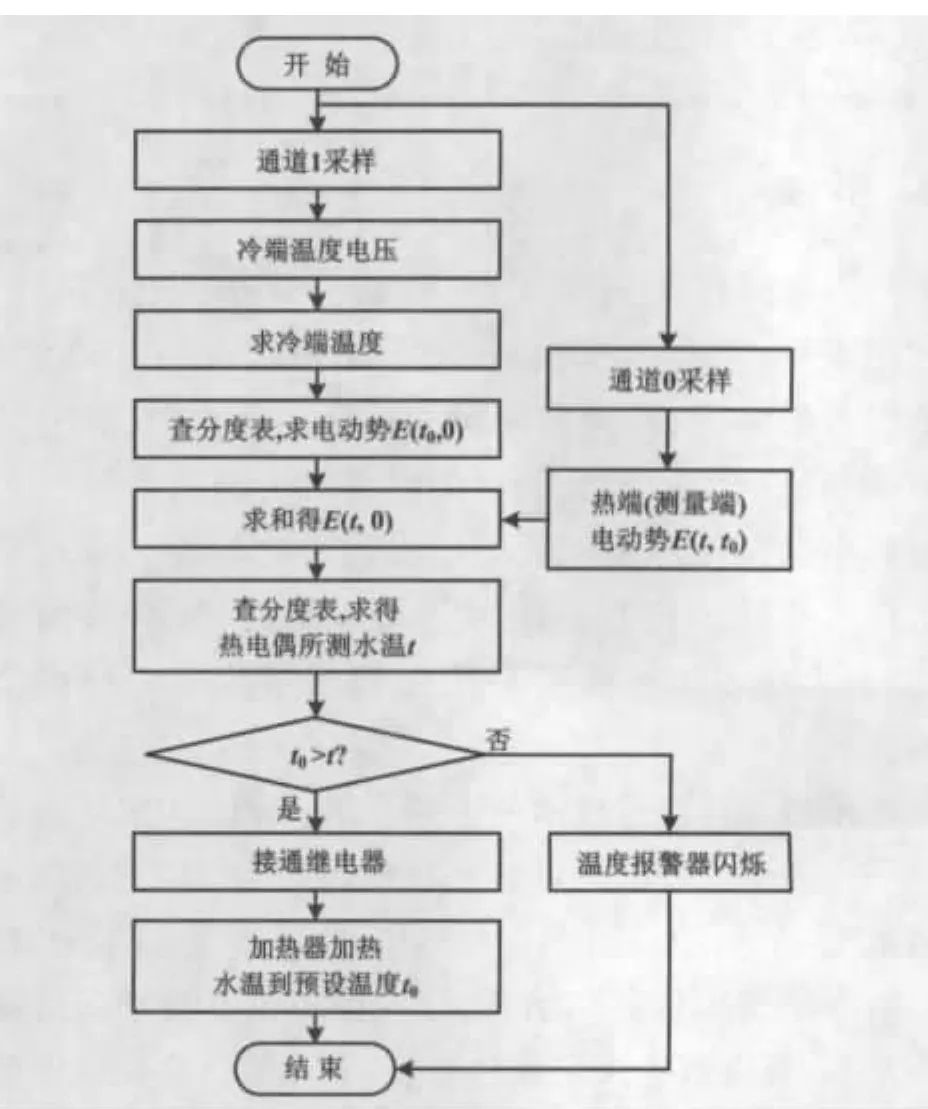

温控系统主程序流程图如图4所示。

图4 温控系统主程序流程图Fig.4 Flowchart of the main program of temperature control system

本设计使用了PCI-6024E数据采集卡和BNC2120接口装置,使得数据采集和显示变得简单,只要将热电偶热端和电压型集成温度传感器LM35两路数据滤波放大后,接至BNC2120的两个模拟输入通道输入到PC机,就可以在LabVIEW软件平台上显示电压值。随后进行相应计算,即 E(t,0)=E(t,t0)+E(t0,0),其中,E(t,t0)为热端电动势,E(t0,0)为冷端电动势。最后查询热电偶分度表,得到最终测量的温度值,将其与预设温度进行比较,确定是否接通固态继电器,从而实现温度控制[4]。

系统整体程序包括整个程序的运行控制、事件结构的设置和各种子程序命令的调用。通过各个模块整合,将两通道采集到的数据经过平均算法后,除以各自的放大倍数得到原始数据;再根据热电偶电动势的公式计算得到其电动势,调用热电偶电动势温度转换模块(SubVI),得到热电偶所测的实际温度;然后与预设温度比较,调用控制模块控制数字I/O的高低电平,以确定是否闭合固态继电器,完成开关量动作,实现对温度的控制[5]。

2 系统调试

在进行系统调试时,先不进行继电器控制,而主要核查温度测量是否准确。按照硬件调试的方法接线,电热器接通电源进行加热,预设温度设为70℃,运行程序并查看前面板界面,发现冷端温度正确,热电偶电动势与所测实际温度保持一致。加接固态继电器后,通过周期性检测可知,温度控制也得到了实现,被测温度始终保持在70℃范围内[6]。至此本设计达到预期效果,取得了成功。

3 结束语

采用LabVIEW软件平台构建系统与传统仪器构建系统相比,虚拟仪器技术充分利用计算机的软硬件资源,以软件技术为核心,使计算机具有数据信号采集、控制和分析的功能。此外,采用软仪器取代传统的电子仪器,具有性能高、扩展性强、开发时间少、集成功能完美等优点,同时LabVIEW在图形界面的设计上具有很大的优势,可以设计出方便、易用的程序界面[7]。因此,该方法具有传统方法无可比拟的优越性。

[1]邓甜甜.基于虚拟仪器的温度测量系统设计[J].中国仪器仪表,2006(9):68-71.

[2]江伟.LabVIEW环境下温度控制系统的设计[J].国外电子测量技术,2004(4):35-39.

[3]邓焱.LabVIEW7.1测试技术与仪器应用[M].北京:机械工业出版社,2004:52 -59.

[4]王磊,陶梅.精通 LabVIEW8.0[M].北京:电子工业出版社,2007:26-39.

[5]雷振山.LabVIEW 7 Express实用技术教程[M].北京:中国铁道出版社,2004:12 -15.

[6]周求湛.虚拟仪器与LabVIEW 7 Express程序设计[M].北京:北京航空航天大学出版社,2004:7-68.

[7]刘君华.基于LabWindows/CVI的虚拟仪器设计[M].北京:电子工业出版社,2003:1-65.