化学银剥离问题探究及改善

2014-05-31罗喜生邢玉伟

罗喜生 张 建 邢玉伟

(东莞生益电子有限公司,广东 东莞 523039)

1 前言

目前,PCB行业常见的表面处理工艺有:热风整平(HASL)、化学镍金(ENIG)、有机可焊性保护剂(OSP)、化学锡(Immersion Tin Sn)和化学银(Immersion Silver Ag)。化学银具有优良的可焊性,润湿速度快,涂层表面平整度高,适合BGA、FC、COB等组装技术,且由于银兼有优良的导电性能及低成本,在PCB中越来越受到青睐。

化学银工艺原理[1]主要是利用银和铜之间的电位差,促使铜和银离子自发的发生置换反应,从而在铜面上涂覆银层:

2 问题背景

由于银离子本身特性,银容易与空气中硫、卤素结合变色(黑色、黄色),另外,化学银工艺中存在的贾凡尼效应也是不容忽视的问题,而本文针对化学银比较少见的缺陷,化学银剥离(图1)进行相关探究并提出相应的改善方法

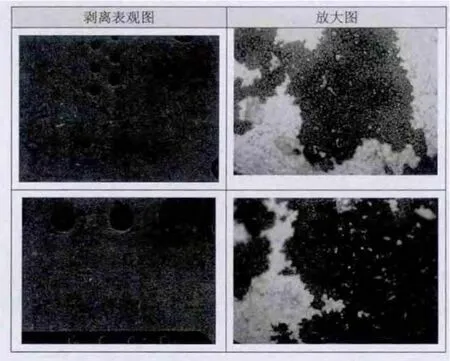

公司生产的沉银板检测发现有银剥离露铜现象,测试剥离比例高达21/21=100%,剥离表观如图1。

图1 银剥离表观图

通过化学银剥离表观分析:(1)化学银剥离区域呈片状或是星点状;(2)化学银剥离露铜位置的铜面表观呈现颗粒状。

3 化学银剥离影响因素

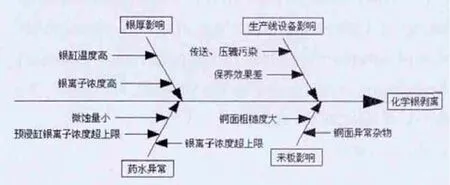

化学银剥离是化学银工艺中比较少见的缺陷,鱼骨图分析如图2。

图2 化学银剥离鱼骨图

从图2化学银剥离鱼骨图分析可得出:银厚影响:由于沉银过程沉积速率快,镀银层厚度太厚,沉积的银层比较疏松, Ag-Ag层结合力不佳,导致银剥离,表现为Ag-Ag剥离,但不会露铜。

药水异常影响:(1)微蚀药水浓度异常,微蚀量小,铜面油污、氧化物未去除干净使Cu-Ag结合力差;(2)预浸缸银离子浓度较高(超过工艺控制范围),预浸缸作用之一是保护银缸,同时在铜面缓慢沉积形成致密的银层,如果预浸缸银离子浓度偏高,预浸缸银沉积速率加快,使Cu-Ag结合力差导致银剥离,表现为Ag-Cu剥离、露铜。

生产线影响:预浸、沉银传送/压辘污染,在银沉积过程中,银层中带入杂质,银面表观呈现发黑,银面污染及发黑位置出现银剥离露铜,其它正常银面无剥离。

铜面杂物影响:由于来板铜面氧化物、杂物等在沉银前处理正常微蚀不能去除,使得Cu-Ag结合力差导致剥离。

来板铜面影响:铜面粗糙度较大,铜面存在凹痕,由于药水的表面张力及沉积速率影响,使Cu-Ag结合位置存在空洞且结合的区域较少,使得Cu-Ag结合力降低导致银面剥离。

4 化学银剥离原因分析

4.1 银厚影响

4.1.1 银厚测试结果

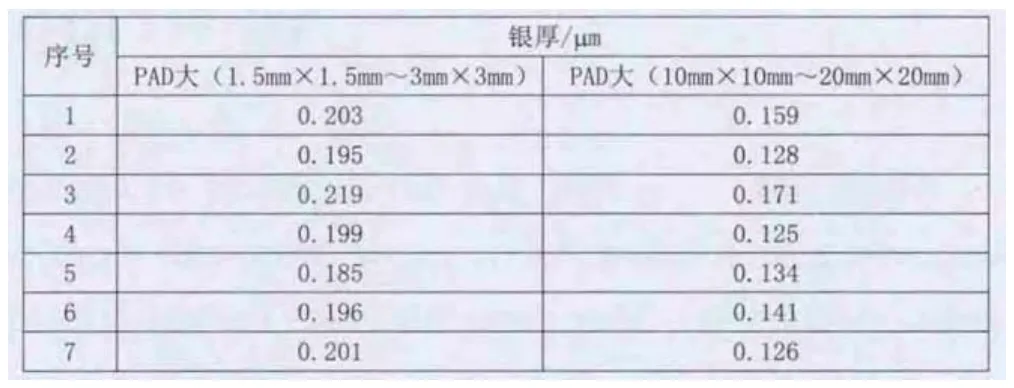

对出现化学银剥离位置的银厚进行测试,银厚测试结果如表1。

表1 剥离位置银厚测试结果

银厚控制要求为PAD[(1.5 mm×1.5 mm)~(3 mm×3 mm)]满足0.15 μm ~ 0.45 μm,从表1剥离位置银厚测试结果来看,标准测试焊盘银厚均满足控制要求,未发现银厚超上限控制标准。

4.1.2 试验验证

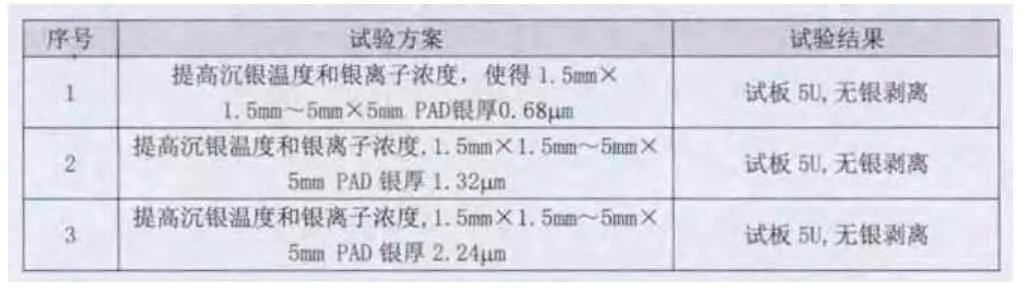

以其它报废板试验银厚对化学银剥离的影响,通过提高沉银温度及提高银离子浓度,加快沉银沉积速率,并得到不同厚度的银厚,3M胶带测试有无剥离,以验证银厚对化学银剥离的影响,试验结果见表2。

表2 银厚及银剥离测试结果

从表2试验结果可以看出,银厚超出要求范围(0.15 μm ~ 0.45 μm),最大银厚达到了2.24 μm,测试均未发现银剥离。

结合表1测试剥离位置银厚正常,因此,可以排除银厚原因导致化学银剥离。

4.2 药水影响

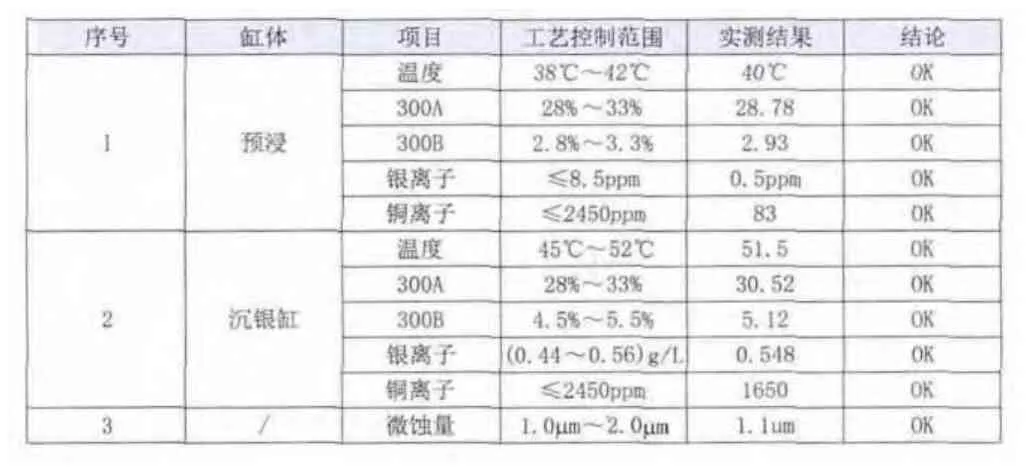

实际检测药水浓度及生产线上关键参数(表3)。

表3 沉银线药水生产参数

从表3沉银线药水测试结果看,各项药水浓度、温度等均在工艺控制范围内,无异常。

为排除预浸缸银离子浓度对银剥离的影响,设计对比试验及结果如表4。

表4 预浸缸银离子影响试验

从表4试验结果可看出,当预浸缸银离子浓度远超于控制上限(要求预浸缸银离子≤8.5×10-6,试验预浸缸银离子浓度1000×10-6),以其它型号板试板,均未发现化学银剥离,结合表3药水监控结果和表4预浸缸银离子影响试验,可以排除药水异常原因导致银剥离。

4.3 生产线设备影响

4.3.1 EDX分析

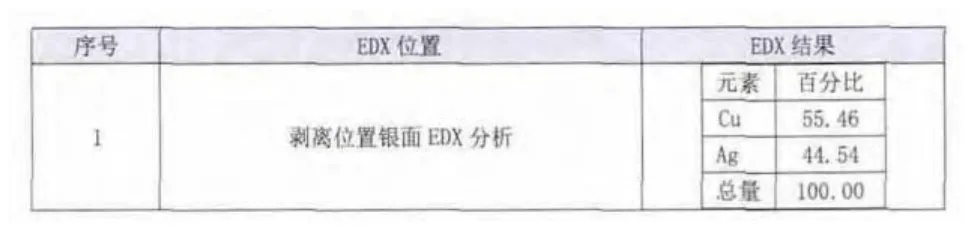

对银剥离位置的银面进行EDX分析,以确认银层沉积过程是否带入异物导致银剥离,EDX分析结果如表5。

表5 银剥离位置银面EDX分析

从表5中剥离位置银面EDX分析结果看,Ag层未发现异常杂质元素。

4.3.2 试验验证

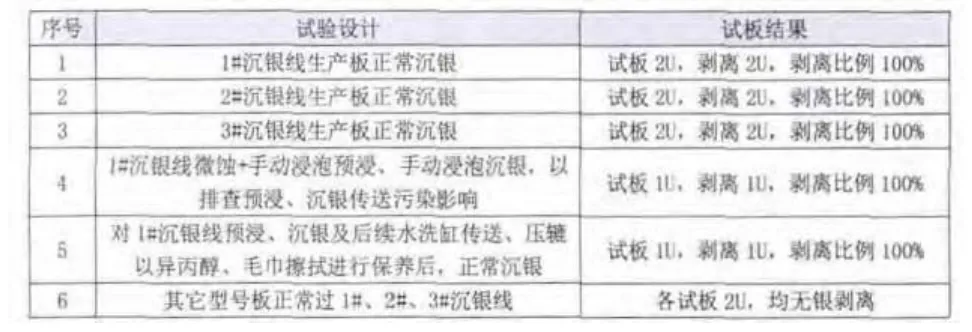

为排除1#沉银生产线如传送、压辘污染等导致银剥离,设计试验及结果如表6。

表6 生产线排查试验方案及结果

从表5的EDX分析结果及表6试验中可看出:(1)剥离位置银层未发现有其它杂质元素;(2)通过1、2、3#沉银线试板和试验6不同生产板的对比试验, 可得出1#、2#及3#沉银线设备及传送无异常;(3)通过试验4和试验5,全手动试验沉银和预浸、沉银及后续水洗缸保养后试板,此型号生产板依然存在100%银剥离,此可以排除沉银线设备的影响。

从以上分析中可排除生产线设备导致化学银剥离。

4.4 铜面杂物影响

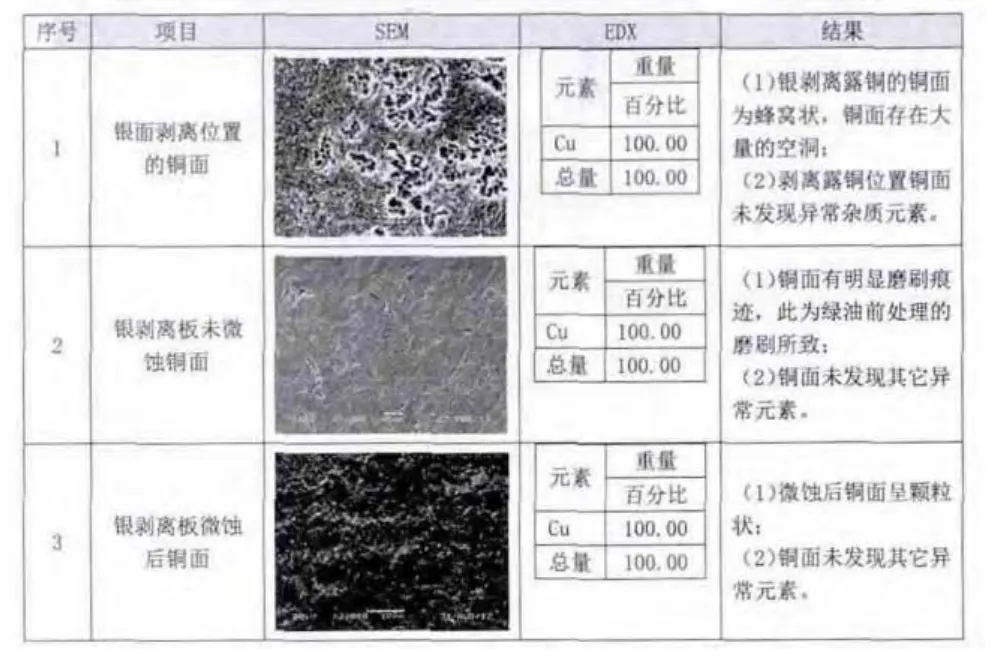

4.4.1 铜面SEM及EDX分析

为排查铜面杂物导致化学银剥离,对化学银剥离露铜位置的铜面、未微蚀及沉银微蚀后的铜面进行SEM及EDX分析,结果如表7。

表7 铜面SEM及EDX分析

通过表7分析结果:(1)从银剥离露铜位置的铜面SEM可看出,银剥离露铜位置铜面为蜂窝状,铜面存在大量的空洞,但未发现有杂质元素;(2)化学银微蚀前、后铜面,均未发现异常杂质元素。

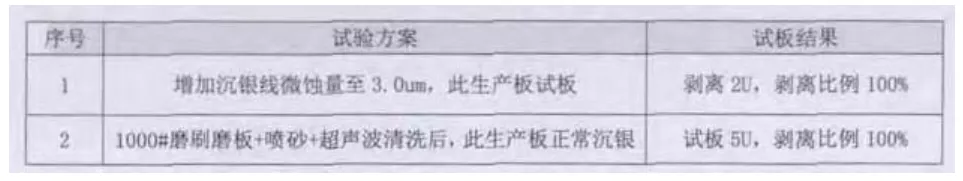

4.4.2 试验验证

为排查铜面杂物对化学银剥离的影响,设计试验及结果如表8。

表8 铜面杂物排查试验方案及结果

从表8试验设计及及结果可以看出:通过提高微蚀量及磨板、喷砂等前处理,沉银后依然存在化学银剥离,且无明显改善,结合表7中铜面EDX分析结果,可以排除铜面杂物导致银剥离。

4.5 铜面粗糙度影响

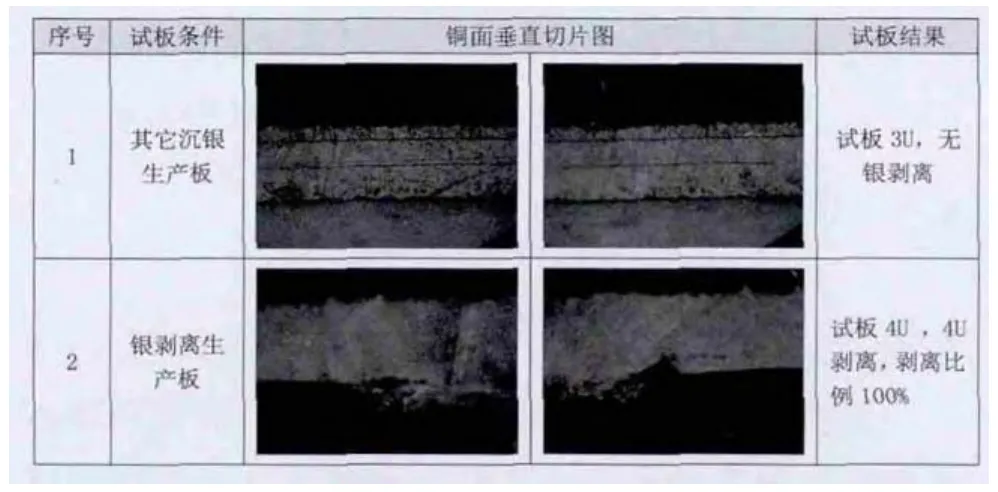

4.5.1 铜面垂直切片分析

对出现化学银剥离的生产板和其它沉银生产板铜面垂直切片进行比较,结果如表9。

表9 铜面粗糙垂直切片图及试板

从表9不同生产板的铜面垂直切片图及试板结果看,可看出:从铜面垂直切片看,正常沉银板铜面最大凹痕1.6 μm;银剥离生产板铜面最大凹痕深度24.37 μm,由于沉银药水的表面张力影响,Cu-Ag结合位置有存在空洞风险,且结合的区域较少使得Cu-Ag结合力降低导致银剥离。

4.5.2 试验验证

为验证铜面粗糙度对银剥离的影响,对不同铜面进行粗化处理,提高铜面粗糙度,以验证铜面粗糙度是否会导致银剥离。

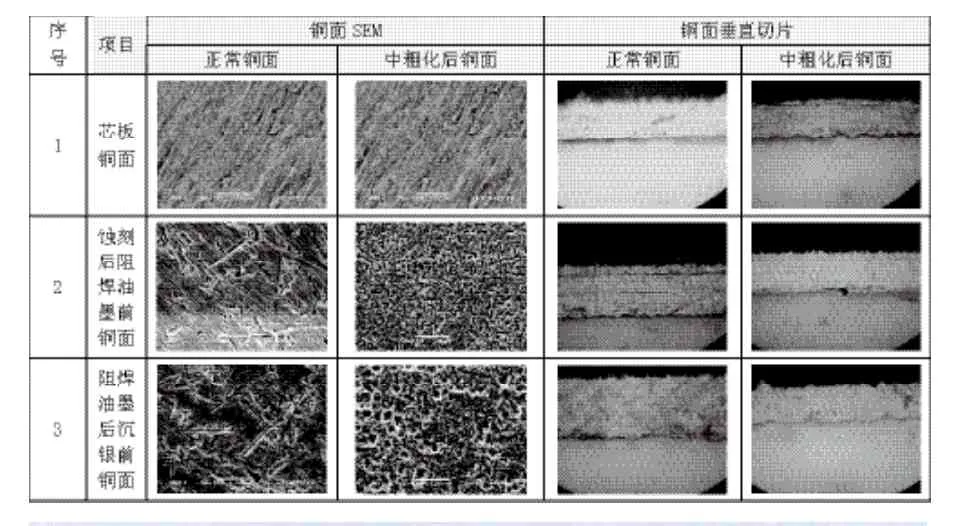

(1)铜面SEM表观及垂直切片

以不同状态的铜面中粗化后,通过SEM及垂直切片分析与正常铜面进行比较,如表10。

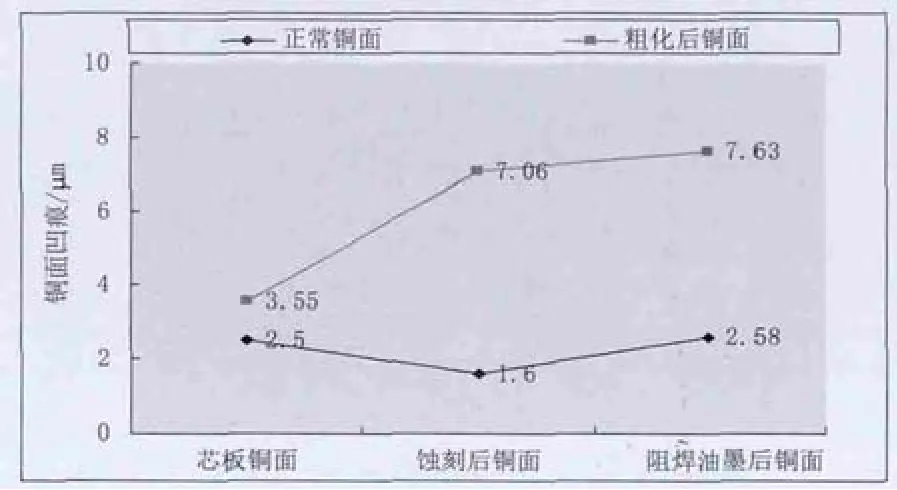

由表10 SEM图和图3垂直切片铜面凹痕可看出:

①芯板铜面经中粗化后,铜面微观结构变化不大,从铜面垂直切片,正常铜面凹痕深度2.5 μm,中粗化后铜面凹痕深度3.55 μm;②而电镀铜面,经中粗化后,SEM显示铜面呈蜂窝状排列,且蜂窝状明显增多;正常铜面的凹痕深度最大2.58 μm,经中粗

?

图3 铜面凹痕比较

表10 正常铜面及粗化铜面比较化后铜面最深凹痕达到7.63 μm,可以看出经中粗化后铜面凹痕深度增大。

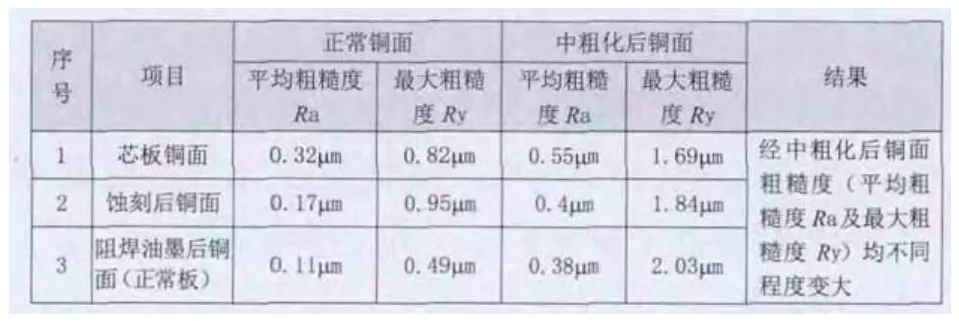

(2)铜面粗糙度测试

以粗糙度仪对不同流程段、同一位置的铜面中粗化前、后进行粗糙度测试,测试数据及结果如表11。

表11 铜面粗糙度测试结果

图4 铜面粗糙度

从表11和图4粗糙度测试数据,中粗化前、后铜面粗糙度测试对比结果可看出,经中粗化处理后铜面粗糙度(Ra和Ry)均不同程度变大。

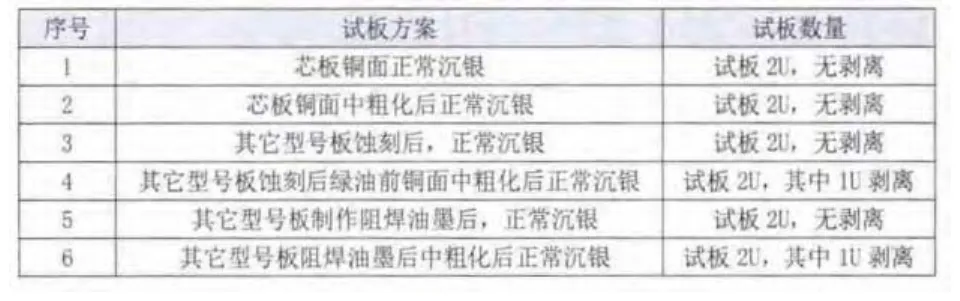

(3)试验方案及结果

设计铜面粗糙度对银剥离影响试验,试验方案及结果如表12。

表12 粗糙度试验方案及结果

从表12试板结果可看出:

①所有未经过中粗化的铜面,正常沉银后,均未出现银剥离现象;②芯板铜面经中粗化后,沉银后未出现银剥离,而电镀的铜面,经中粗化处理后,沉银后出现了银剥离,且剥离表观和缺陷类似;

通过试验验证,并结合表11铜面粗糙度测试,电镀形成的铜面粗糙度大会导致化学银剥离。

(4)改善方法

从试验中得出,电镀形成的铜面粗糙度增大会导致银剥离,为进一步验证铜面粗糙度增大导致银剥离,对剥离型号板进行陶瓷磨板,降低铜面粗糙度,然后正常沉银,试验及结果如表13。

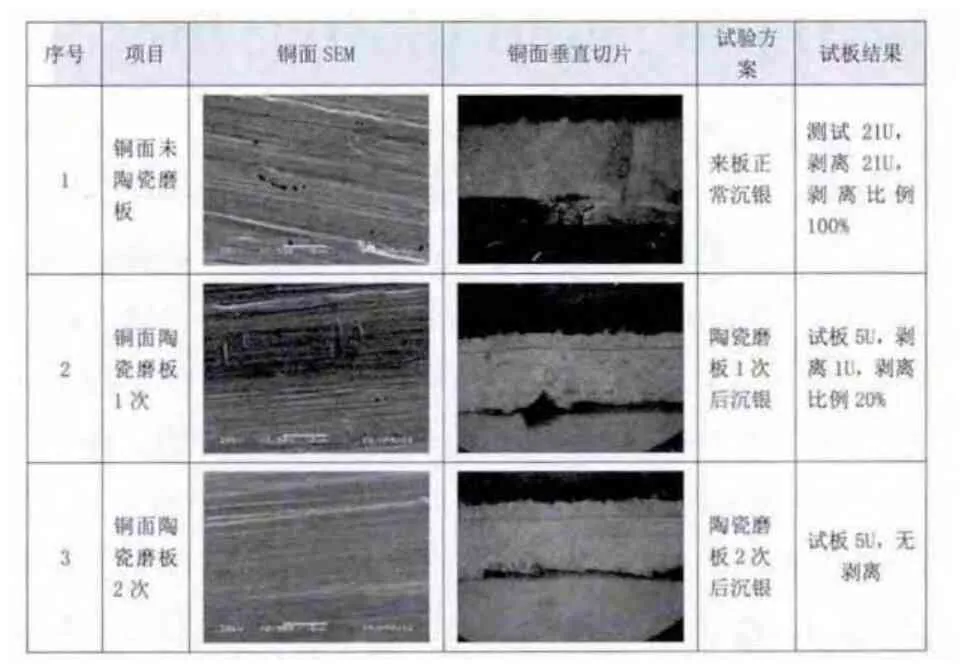

表13 改善试验方案及结果

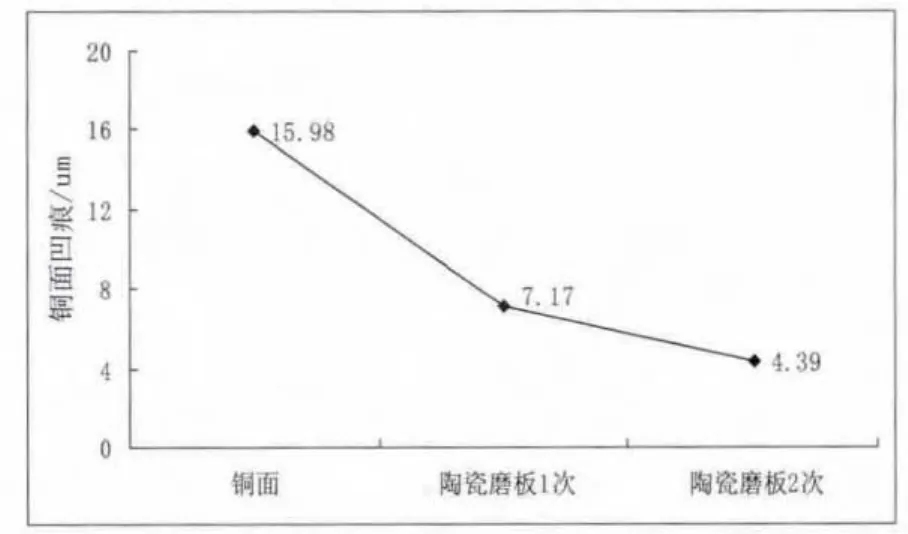

图5 陶瓷磨板后铜面凹痕

从图5陶瓷磨板后铜面凹痕及表13改善试验结果可看出:①从铜面SEM,正常铜面空洞较多,经陶瓷磨板后铜面空洞明显减少,且铜面较为平整;②从铜面垂直切片可发现,未陶瓷磨板铜面最大凹痕15.88 μm,一次陶瓷磨板后铜面最大凹痕降至7.17 μm,二次陶瓷磨板后铜面最大凹痕降至4.39 μm,可见,陶瓷磨板降低铜面凹痕,使得铜面更加平整;③从试板结果看,未磨板化学银剥离比例高达100%,一次磨板后化学银剥离比例为20%,二次陶瓷磨板后无剥离,可见,通过降低铜面粗糙,能改善化学银剥离。

通过表12的试验,并结合表13的改善试验结果验证,此次化学银剥离原因为:铜面粗糙度大导致了化学银剥离,由于铜面粗糙度大,由于药水的表面张力及沉积速率影响,在铜面凹痕处,Cu-Ag结合位置存在空洞且结合的区域较少,使得Cu-Ag结合力降低导致化学银剥离。

5 结论

(1)此次化学银剥离与沉银药水、生产线设备传送压辘污染、铜面杂物无关;

(2)导致此次银剥离的主要原因为来板铜面粗糙度较大,从铜面垂直切片来看,铜面凹痕多且深度较大,铜面最大凹痕深度最大达24.37 μm,由于药水的表面张力及沉积速率影响,在铜面凹痕处,Cu-Ag结合位置存在空洞且结合的区域较少,使得Cu-Ag结合力降低导致化学银剥离。

6 改善及建议

(1)在沉铜加厚铜后增加磨板流程,保持电镀铜前铜面平整性,铜面无凹点等缺陷;

(2)维持电镀铜中铜缸药水稳定性,保持光剂及氯离子等参数稳定,过滤棉芯(过滤芯:1次/3周;碳芯:1次/6周)定期更换保养,以防止电镀铜面凹痕、粗糙度大;

(3)维护沉银药水日常稳定,对传送、压辘定期进行保养,过滤棉芯定期更换;

(4)对于特殊板材,如特氟龙板材,绿油前处理需使用超粗化处理,由于中粗化/超粗化后铜面粗糙增大会存在较大的银剥离风险,此类板材建议使用除沉银外的其它表面处理方式。

[1]骆玉祥, 龚永林, 袁继旺. 印制板电镀与涂覆技术[M].印制电路信息, 2008.