研究新型震动在线检测警报系统对孔内无铜的改善

2014-05-31林伟东

林伟东

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

1 前言

随着PCB板厚的增加及孔径的变小,厚径比也逐渐加大,板的厚径比由之前的4:1提高至现在的8:1或更高,孔径也由之前的0.40 mm变小至0.25 mm,0.20 mm。随着PCB设计往高密度发展,必须缩小孔径,而缩小孔径使得PCB纵横比越来越大。高厚径比导致在PCB板电镀过程中,气泡堵孔现象的几率就越大;由于气泡堵在孔内造成溶液无法正常流动和交换,电镀完毕后会造成孔内无金属,即孔内无铜。

在PCB湿制程中气泡型孔内无铜主要有三种类型:沉铜气泡型,电铜气泡型及电锡气泡型孔内无铜。沉铜气泡型及电锡气泡型孔内无铜在测试时都很容易被检测出来,而电铜气泡型孔内无铜则不然,此类孔内无铜依目前的测试手段是很难检测出来的,因其孔壁铜厚还有约5 μm ~ 10 μm的一铜层;虽然新装的生产线都会在重要的药水缸安装震动器,这对高厚径比板孔内无铜改善是非常有效的。但对于震动系统的监控,则很少有PCB厂提及如何做预防。

曾有汽车板客户多次向PCB厂家投诉电铜气泡型孔内无铜,此类板在客户端逃过了初检,最终是在用户汽车上运行了上千公里后才发现问题,且幸好无发生安全事故。虽是此,PCB厂家仍是要被索赔一笔很高的赔款,因为客户根本也不知道哪些板有问题,只能报废所有受影响的PCB。当然,孔内无铜问题,特别是电铜气泡型孔内无铜是不能完全靠测试来卡关的,尤为重要的是制程的控制。业界PCB厂家对于电铜气泡型孔内无铜尤为重视,也想尽办法来改善此问题,但一直没有取得好的效果。本文则从气泡型孔内无铜的成因及解决办法提出方案供业界同行参考。

2 气泡型孔内无铜的类型及成因

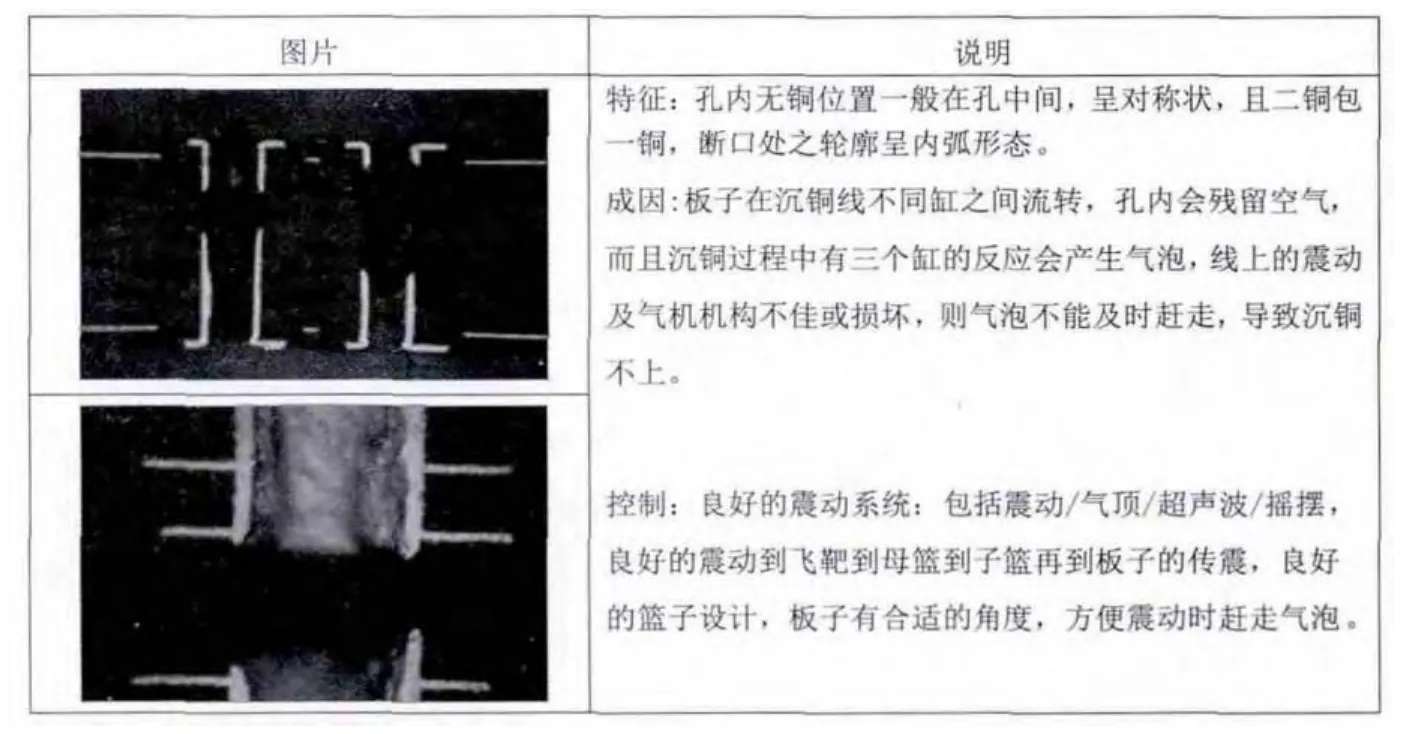

(1)PTH气泡型孔内无铜缺陷(表1);

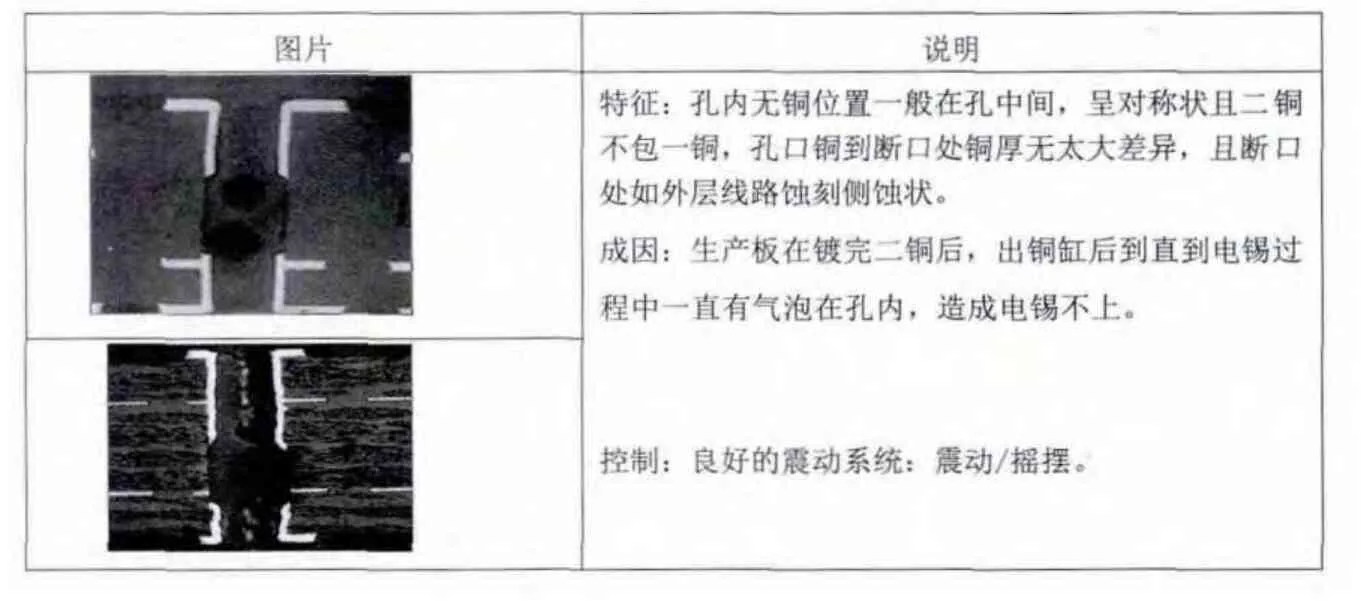

(2)图电电铜气泡型孔内无铜缺陷(表2);

(3)图电电锡气泡型孔内无铜缺陷(表3)。

从以上三种缺陷模式可知,虽然电镀缸有摇摆等机械作用,但是一旦有气泡进孔,受表面张力的影响,就很难驱除。对于孔径较小(≤0.25 mm)板件的加工, 尤其是大于8:1 以上板厚,这对于气泡型孔内无铜来说是个很大的隐患。在生产高厚径比板时,务必保证产线震动系统是处于最佳状况态,否则品质根本无法得到保证。

表1

表2

表3

3 设备改造及新型震动在线检测警报系统的引入

3.1 震动器改造

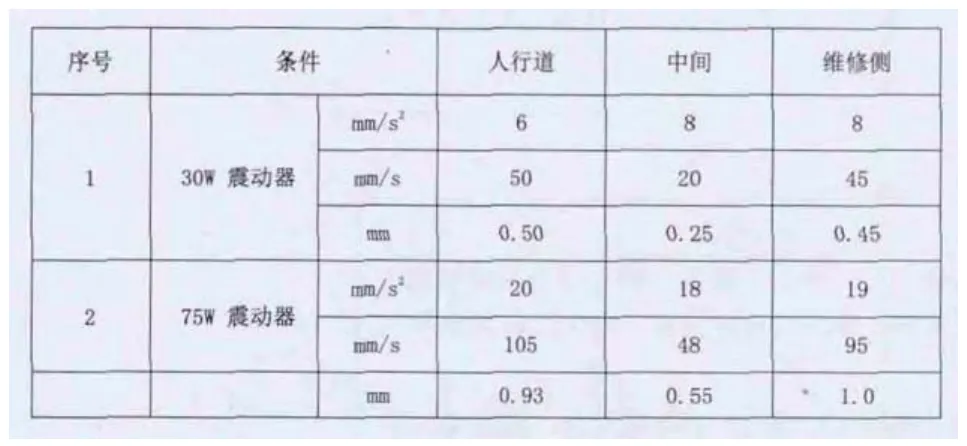

因以前生产线的设备比较沉旧,且震动器功率偏小(30 W),而从震动器传动到飞巴上的强度几乎没有,这对于孔径为0.30 mm,0.25 mm板是致命。为提升能力,生产线进行了一系列改造:如增强飞靶的结构,更换新夹具,更换震动器等。生产线的30 W震动器更换为75 W震动器,安装前后用VM-63A测量进行了全面对比,数据见表4。

表4

行业内的经验值,飞靶上的震幅不低于0.30 mm。对于表中的数据可知,改造前生产线的震幅是偏小的,不能满足最小震幅要求。根据需要更换为大功率(75 W)震动器,从表中数据可知传动到飞靶震幅基本上大于0.50 mm。

3.2 震动方式改造

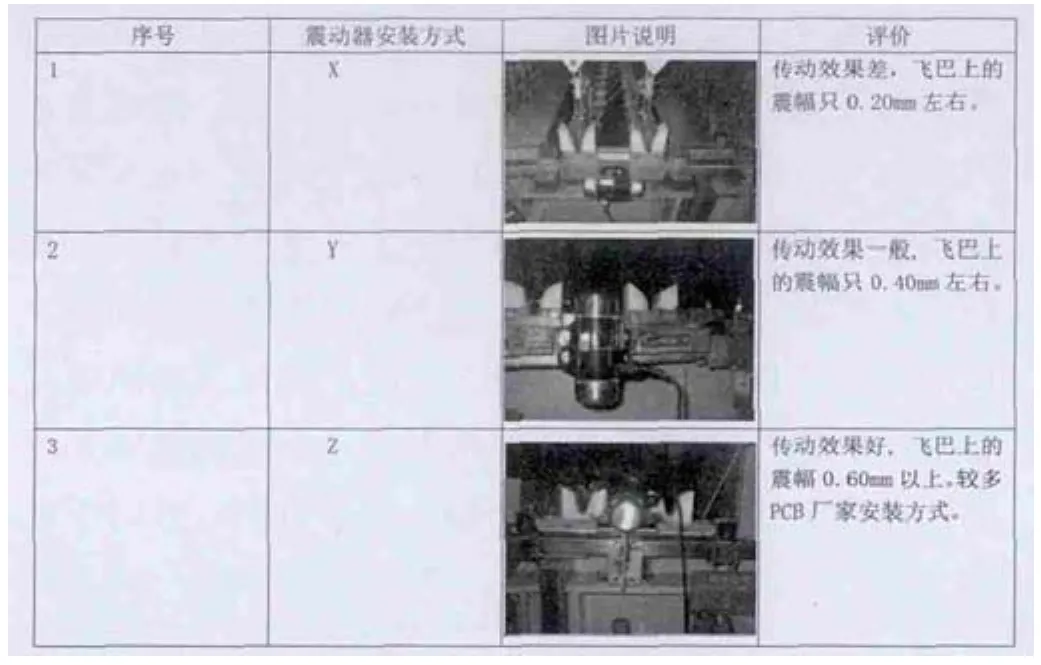

纵观PCB大多厂家震动器的安装方式都不一样,无统一方式,而最为常见的有如下三种方式(表5)。

笔者通对表5三种不同安装方式的效果追踪及对比测试,对于到PCB板的震动效果,从震幅测量结及用手触摸震动器及飞巴的效果,毫无疑问最佳是Z方向。以上为笔者通过设备改造跟进得出的结论,仅供业界同行参考。

3.3 新型震动在线检测警报系统的引入

通过更新震动器及震动器安装方式的改变,生产线气泡型孔内无铜的比例明显降低。震动效果是提升了,品质是提高了,但是生产线还是偶尔会发生批量的气泡型孔内无铜,究其原因,不外乎两种原因。一是生产线员工忘记开震动器;二是震动器变弱或损坏。一般的PCB厂家平常对震动器的监控,只停留在用震幅测试仪器检测及每4小时对震动马达点检一次的做法。这样的做法针对性不强,耗费大量人力,又监控不到位时且不能及时反应问题,有很大的品质异常之风险。

表5

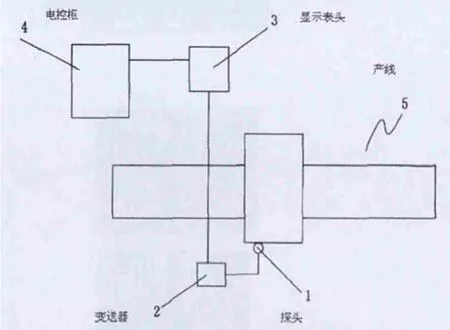

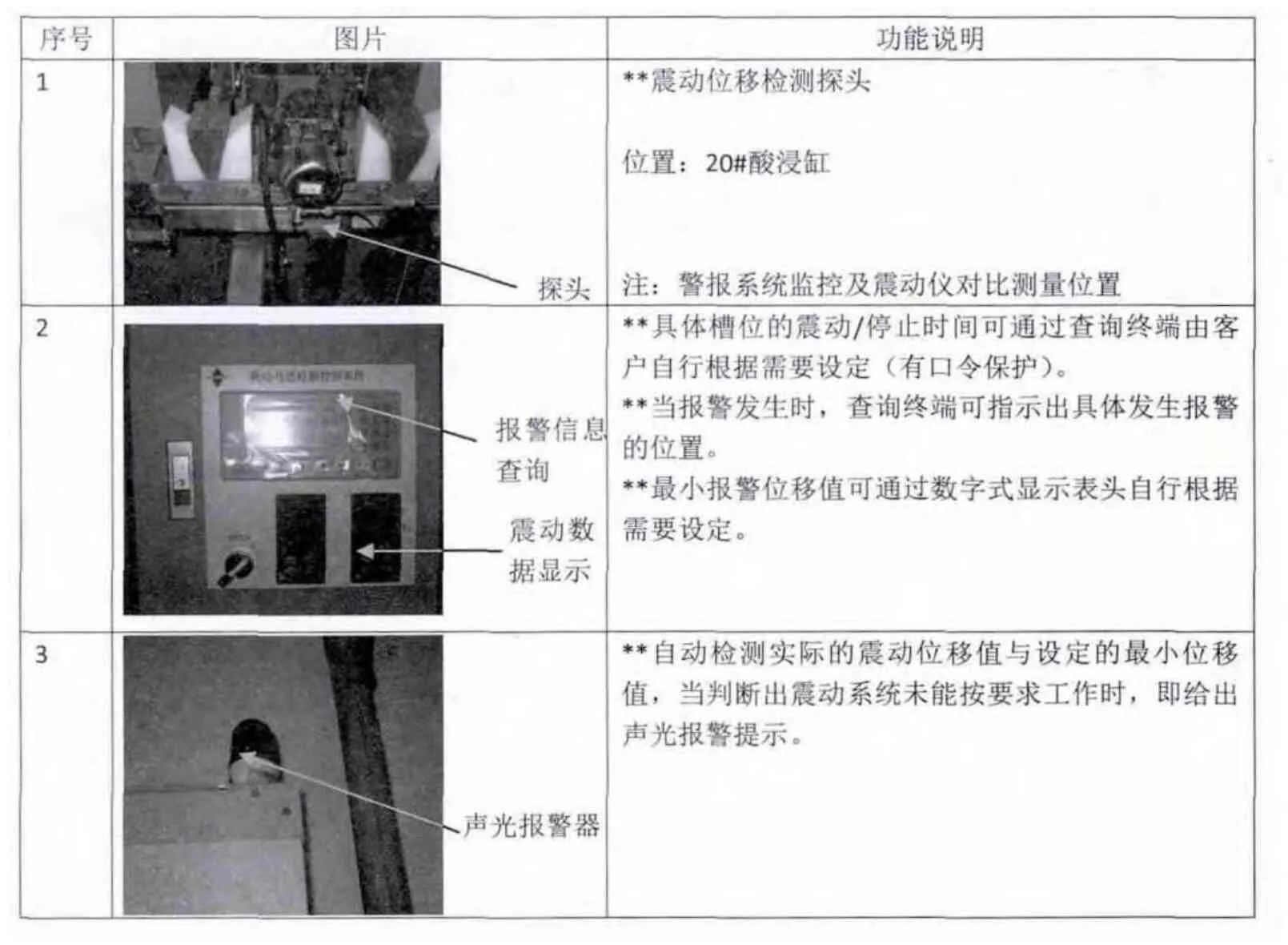

引入新型震动在线检测警报系统(图6),则可以完全解决我们所提心的问题。震动在线检测警报系统是通过把检测震动位移的检测探头安装到震动架上,然后检测探头通过与显示位移量的显示表头连接,外加声光报警器达成。其主要工作原理为:首先是要与生产线的电控系统相连,取得相关数据信息。警报系统工作时,检测探头在震动器工作时才检测其位移量,震动器不工作时不检测(如震动器设定震15 s,停10 s;检测探头是在震动器震动15 s才检测),检测到的位移量(震幅)在表头显示出来,同时该位移量与检测警报系统设定好的最低位移量进行比较(设定0.3 mm),当检测值小于设定位移量时,声光报警器则马上动作,并在显示屏提示哪个缸体震动器出现异常。

图1 震动在线检测警报系统安装简易图

新型震动在线检测警报系统的调试:分别把人行侧及维修侧震动开关关闭,是否报警?

结果:表头显示结果为0~0.004 mm, 报警器响及闪烁,测试正常,说明员工没开震动器,系统能识别并报警。

分别把人行侧及维修侧震动报警设定值高于实际值,是否报警?

结果:表头显示结果小于设定值, 报警器响及闪烁。

通过A、B两项测试,也就是说此套系统能满足生产线使用要求。

震动警报系统震动数据与测震仪对比测量结果(表7)。

从以上数可计算,显示值与测量值之间的偏差在5%以内,也就是说警报系统震幅测量值可以达到生产使用及监控要求。

3.4 效果验证

通过长时间在测试对生产线孔内无铜报废率数据的收集,其中第一条标识线为震动器更换及震动方式更改的时间;第二条标识线为生产线引入新型震动在线检测警报系统的时间,从图7可以清晰看出,测试孔内无铜报废率一直呈下降趋势,然后稳定在(50×10-6/℃)~(80×10-6/℃)。首先,震动器更换及震动方式此设备改种造是降低内无铜报废率的主因,但新型震动在线检测警报系统是必不可少,警报系统起到的预警作用,避免因震动异常所带来的品质隐患。

4 新型震动在线检测警报系统维护及产品品质监控

4.1 新型震动在线检测警报系统维护

(1)每周用震动测试仪(VM-63A)实测震动系统震幅,对测实测震动幅度与系统数值对比进行调校,使得系统监测更准确。

(2)每6小时记录震动数量,用按SPC要求描点,便于生产线员工及工程掌握震动系统的运行状态,可以做好预防保养动作。

(3)每周维护检查避震胶有无老化,破损(避震胶硬度要求:50°~60°),震动警报系统零件是否完好,震动架有无损坏等。

4.2 产品品质监控

表6

表7

4.2.1 万孔板检测(Daisy chain test)

(1)设计:万孔板厚径比: 8:1(或10:1)

孔数 56 000孔/块,板尺寸:450 mm×610 mm

(2)流程:

①钻孔

②沉铜/板电/5 μm ~ 7 μm

③正常干菲林

④正常图形电镀10 μm ~ 20 μm

⑤正常碱性蚀刻

⑥第一次测量

⑦过D/F化学前处理微蚀

⑧第二次测量,第二次测量数减去第一次测量数即为图电电铜气泡型孔内无铜数

⑨测试频率:每两周一次,或根据生产线的实际控制状况而定。

通过万孔板测试(Daisy chain test),可以全面掌握生产线整体的状况是否处于受控;是若不是,则可以及时找出问题根源。

4.2.2 震动异常品质监控

(1)当发生警报并确定是震动器坏或低于震幅规格要求时,用纤维板写上标识并挂在发生问题板的飞靶上,下板时隔离发生问题的那缸板,并停止进板到此缸,直至检修好或更换震动器且震动幅度达到要求后才能进板。

(2)问题板100%切片检查,分开标志出货,结果追踪到测试。

5 结论

(1)新型震动在线检测警报系统不需要改动现有设备,安装简单,维护及检修方便。通过安装警报装置,可以有效的实时监控震动幅度的变化,避免震动器已失效或减弱,而导致发生的孔内气泡缺陷问题,保证了PCB板的可靠性。

(2)沉铜,板电及图电线通过引进新型震动在线检测警报系统,可以大幅度降低了孔内无铜的报废率,基本上改善了沉铜气泡型,电铜气泡型及电锡气泡型孔内无铜问题。