两种不同挡板的双层桨搅拌槽三维流场数值模拟

2014-05-29施阳和

施阳和 赵 进

(华东交通大学机电工程学院)

搅拌是过程工业中常见的单元操作之一,在冶金、化工、生物、制药以及废水处理等行业中应用非常广泛[1]。在搅拌槽中旋转的搅拌桨与固定挡板的相互作用,使槽内的流动呈复杂的准周期性三维非稳态湍流特性[2]。侯拴弟等对单层涡轮桨搅拌槽内的流动场进行了数值模拟研究[3]。Javed K H等用滑移网格法法对六直叶涡轮搅拌桨的混合时间进行了模拟[4]。朱向哲等利用计算流体力学软件,采用标准k-ε紊流模型,分析了非稳态情况下双层涡轮桨搅拌槽内流体的三维紊流流场、紊流动能和能量耗散,讨论了不同桨间距对流场、紊流动能和能量耗散的影响[5]。

不同挡板的搅拌槽的性能和用途各不一样。近年来出现的指形挡板、椭圆截面挡板、凹形挡板、半釜挡板以及扭转元件挡板等都是针对不同的混合目的满足其搅拌要求。随着计算流体力学(CFD)理论和计算机技术的发展,CFD仿真成为研究流场变化的有效方法[6],CFD为流场分析、计算和预测提供了一种建模工具[7]。笔者采用CFD软件Fluent,选取多重参考系法和标准k-ε湍流模型对三角形挡板和长方体空心挡板两种双层斜直叶桨搅拌槽在水中产生的流场进行了数值模拟,并且分析了两种搅拌槽的轴向速度、径向速度和周向速度。

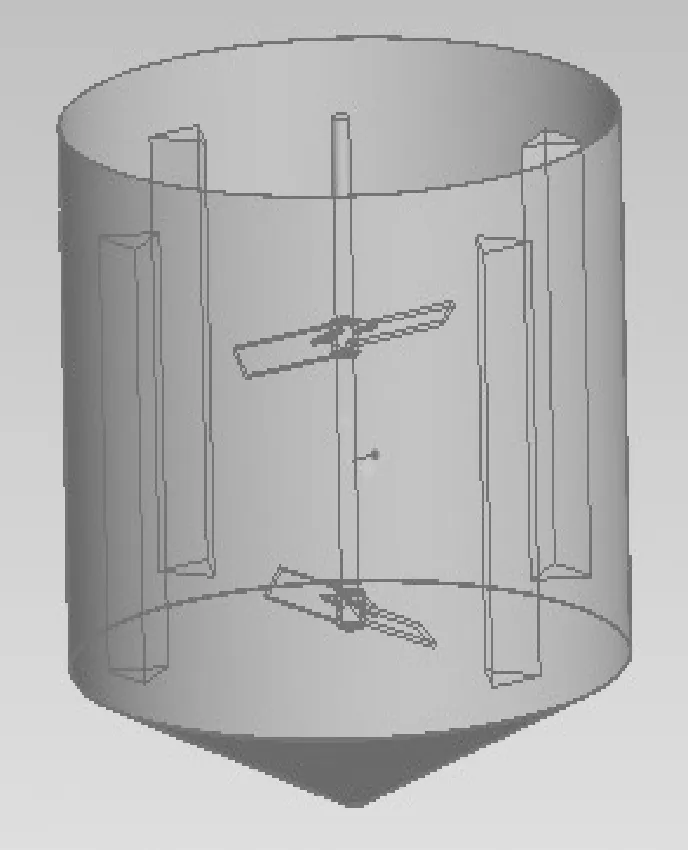

1 搅拌槽模型

笔者研究的搅拌槽为圆筒形,其实际尺寸为:直径D=3800mm,总高度H=3800mm,圆柱高度H1=3000mm,液面高度H2=2500mm,搅拌轴直径d1=120mm。采用斜直叶桨叶轮,直径d2=1750mm,底部桨叶距圆柱体底圆面高度C1=280mm,顶部桨叶距圆柱体底圆面高度C2=1780mm。

三角形挡板宽度b1=360mm,内角α=60°;长方体空心挡板宽度b2=400mm,厚度bd=300mm,空心宽W=180mm,高h1=1600mm,两种挡板安装在距离槽体表面边缘L=400mm。

如图1所示为两种不同挡板的搅拌槽模型,图1a为三角形挡板搅拌槽,图1b为长方体空心挡板搅拌槽。

a.三角形挡板

b.长方体空心挡板

2 流场分析

2.1边界条件设定

将搅拌槽模型导入Gambit软件中,采用非结构化三角形划分其网格,为了保证计算精度和加快计算速度,流动区域和静止区域设置网格尺寸大小都为60mm,网格的总数约为90万。采用CFD软件Fluent,选取多重参考系法对其流场进行数值模拟[8]。根据流动的对称性划分了3个区域,即相对静止区域和流动区域:将两个圆柱体区域划分为两个叶轮转动流动区域swirl1和swirl2,这个两个区域为旋转的动区域,动区域圆柱体直径db=1800mm,高hb=560mm;除去流动区域和挡板的区域设置为相对静止区域stationary。

2.2模拟分析

2.2.1x=0平面速度场

图2是搅拌槽在x=0处的轴向平面速度矢量图。由图2可知,在上下两个桨叶区里,轴向速度基本向上,近壁处则向下流动,两层桨之间的流场虽然略显混乱,但仍可看出轴向速度占优势。由双层桨搅拌的流场分别在两层桨的下方各形成一个较大的轴向流动的循环涡环,左边的涡环循环的方向是逆时针,右边的涡环循环方向是顺时针。

a.三角形挡板 b.长方体空心挡板

由图2a可知,两层桨叶间的区域在底部桨叶周向运动的带动下,在两个漩涡的交接处产生了径向向运动,而在图2b中则不明显,说明在三角形挡板中底部桨叶运转带来的湍流比长方体空心挡板要强烈一些。

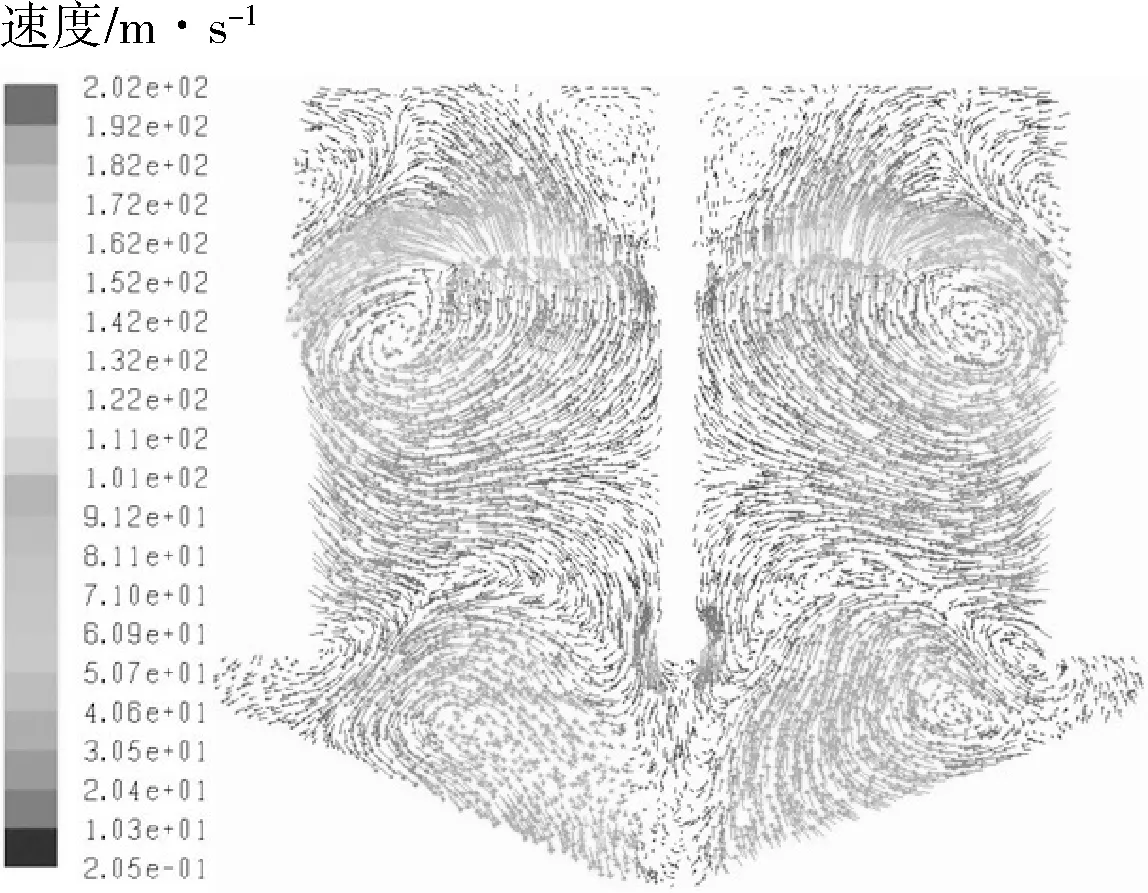

2.2.2y=0平面速度场

图3是搅拌槽在y=0处的轴向平面速度矢量图。由图3可知,两层桨叶之间的区域以径向运动为主,并且三角挡板对径向运动影响较为剧烈,径向速度较大。在y=0的轴平面,整个流场仍然是在两层桨叶区域形成了两个较大的涡环,左边区域流场为逆时针运动,右边区域流场为顺时针运动,有利于搅拌槽中流体的能量交换和物料的混合。

a.三角形挡板

b.长方体空心挡板

从图3b可以看到,在搅拌槽内形成了很多个小漩涡,这是由于液体轴向运动引着槽壁向上,在顶部桨叶的运转下改变方向而产生涡旋,而图3 a产生较少。轴向速度使液体从底到顶翻转运动,起到主要的混合作用,在两层桨叶之间则主要以径向运动为主。

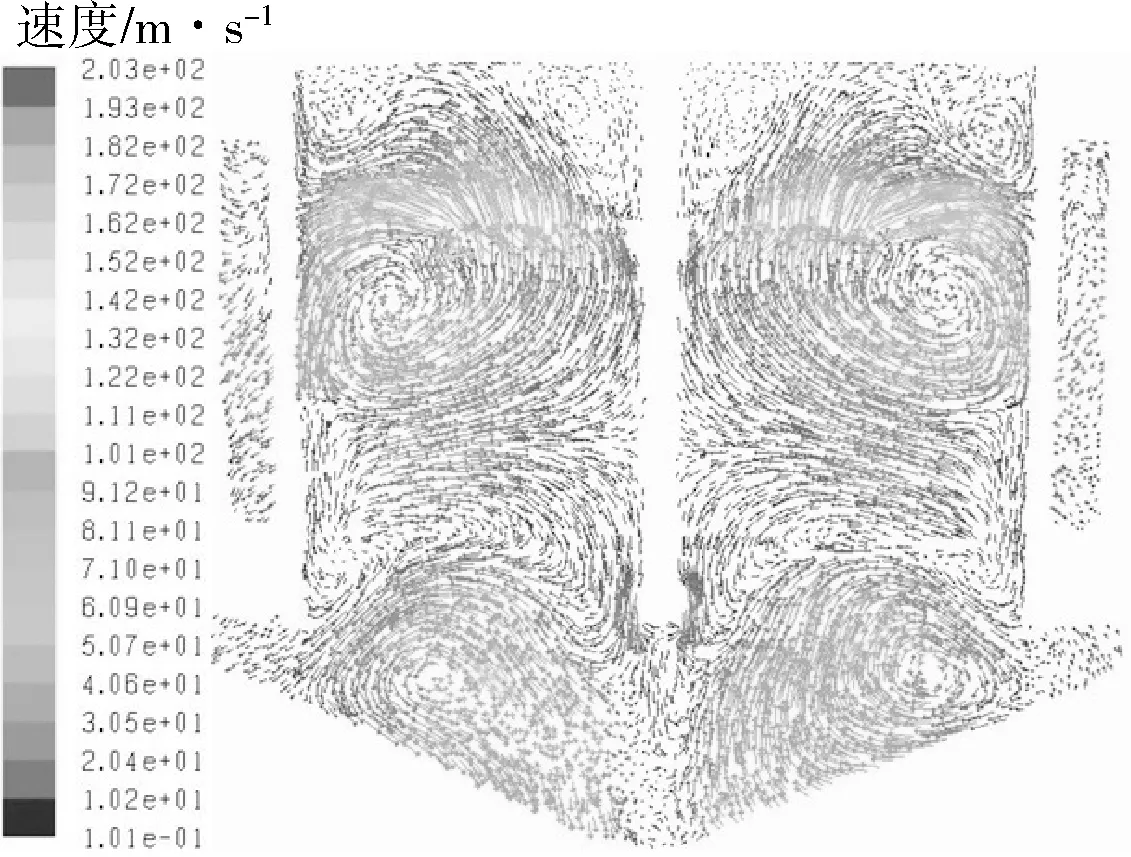

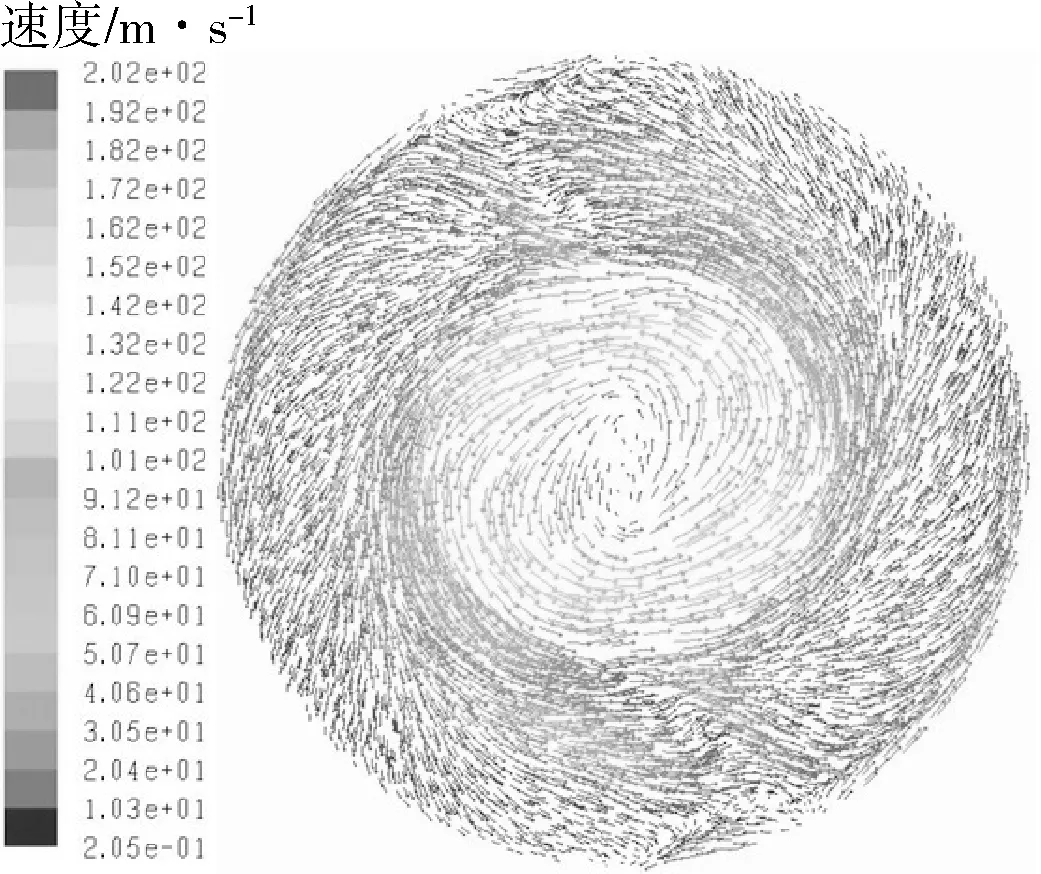

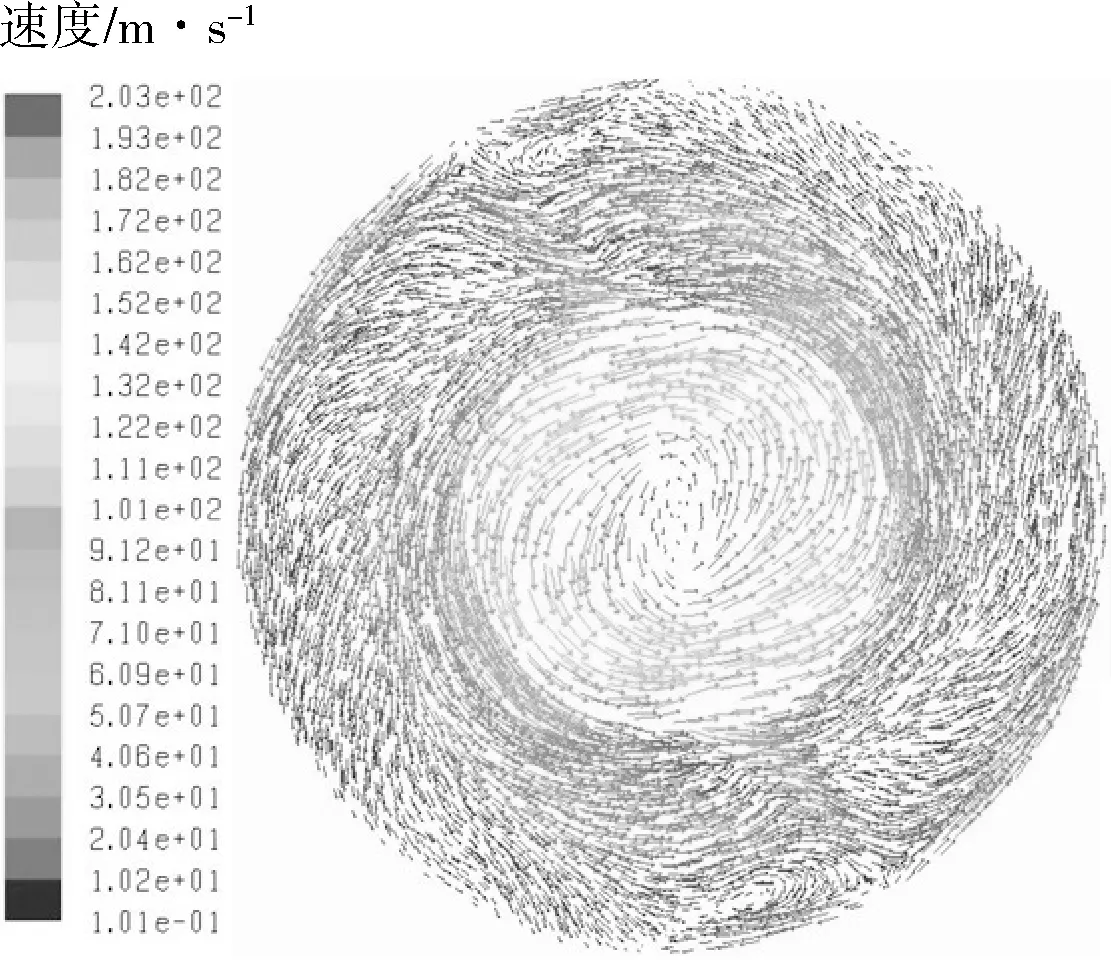

2.2.3z=0平面速度场

z=0区域位于下层桨叶的下面区域,图4是在z=0处的轴向平面速度矢量图。从图4中可以发现:流体速度分布较为均匀,速度值较小,而径向速度不明显;挡板对z=0处的速度矢量影响不大,周向速度为逆时针方向。不同挡板对流体速度还是有影响的,三角形挡板搅拌槽产生较小的漩涡,长方体空心挡板搅拌槽产生稍大的漩涡。从图4b中很清晰可以看到3个漩涡,而图4a中的漩涡很小或不太明显。漩涡的产生不利于搅拌的混合,消耗功率也大。

a.三角形挡板

b.长方体空心挡板

3 时均速度分析

笔者主要分析两种挡板的搅拌槽在x=1000mm、y=0、z从-300~2 500mm的直线上的轴向速度、径向速度和周向速度。规定其轴向速度与z轴的正方向相同时为正,反之为负;径向速度由搅拌桨指向槽壁方向为正,反之为负;周向速度与旋转方向相同为正,反之为负。

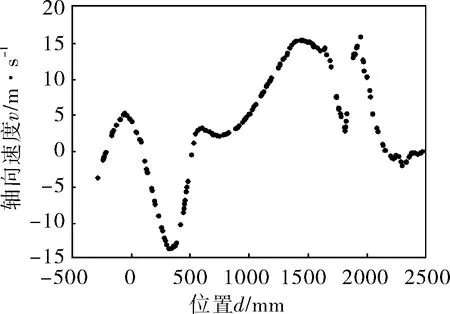

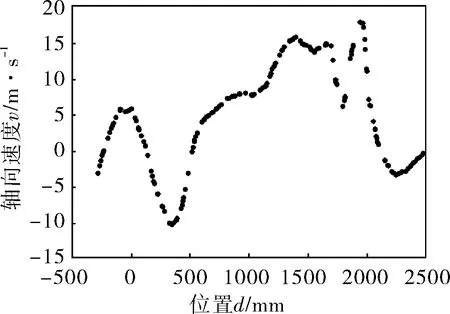

3.1轴向速度分析

图5是两种搅拌槽的轴向速度分布曲线。由图5可知,其轴向速度大部分在零以上,说明搅拌槽中流体的轴向速度方向大部分是向上的。轴向速度的最大区域主要处于搅拌桨区域,而最大值则产生在顶部桨叶的上面临近位置,第三个波谷的产生是由于流体的重力产生的,使速度逐渐降低至液面为零。从轴向速度来分析,三角挡板对轴向速度作用比长方体空心挡板大。

a.三角形挡板

b.长方体空心挡板

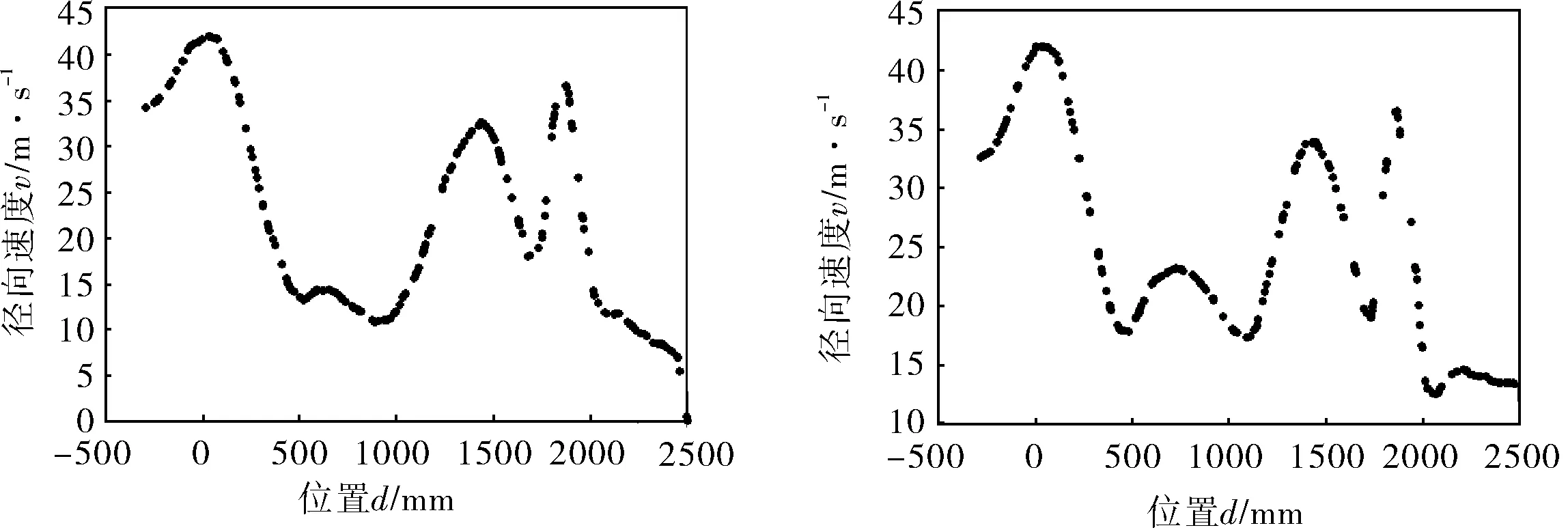

3.2径向速度分析

图6是两种搅拌槽的径向速度分布曲线。由图6可知,两个挡板对搅拌槽的影响变化非常相似,而且在底部桨叶的下区域,两桨叶之间的区域和顶部桨叶的上区域都有一个平面区域的径向速度为0,说明在这个平面区域内流体的正负径向速度相互抵消。对于搅拌槽中物料的搅拌效果来说,速度变化大有利于物体的混合搅拌。从径向速度曲线来分析,长方体空心挡板对搅拌槽的作用要比三角形挡板的作用好。

a.三角形挡板 b.长方体空心挡板

3.3周向速度分析

图7是两种搅拌槽的周向速度分布曲线。由图7可知,长方体空心挡板的的周向速度比三角形挡板搅拌槽的波动幅度小一些,并且速度分布也较大。三角形挡板搅拌槽在这个区域变化幅度较大,速度的改变较大,而平均数值也较空心挡板小。从结构上分析可以说明长方体挡板有利于流体的周向运动,挡板的阻碍作用较小。

a.三角形挡板 b.长方体空心挡板

4 结论

4.1两挡板的流场结构均为环流动模式, 从径向的平面区域可以观察到最大速度值并不在叶轮射流的主流区,而是位于桨叶的叶端处,即射流的边缘处。

4.2由于三角形挡板是实体,有利于加强流体的对流扩散以及轴向液体的对流运动,从而有利于在挡板的下端位置产生较大流体扩散运动。而由于长方体空心挡板的中间是空的,有利于疏导流体的周向运动,从而减轻径向速度和轴向速度,减少了流体在搅拌槽中的上下对流扩散。

4.3通过搅拌槽的流场分析可知,增加轴向流动有利于对流体的混合,长方体空心挡板的搅拌槽更有利于搅拌,并且长方体挡板的周向速度相对其三角形挡板较平缓。

4.4通过时均速度分析可知,长方体空心挡板是更有效的挡板,有利于提高搅拌效率,并且周向速度是使流体在搅拌槽内作周向运动,较大的周向速度并不有利于搅拌混合,反而会增加搅拌功率。

[1] 杨锋苓,周慎杰.搅拌槽内单相湍流流场数值模拟研究进展[J].化工进展,2011,30(6):1158~1169.

[2] Kresta S.Turbulence in Stirred Tanks:Anisotropic,Approximate and Applied[J].The Canadian Journal of Chemical Engineering,1998,76(3):563~576.

[3] 侯拴弟,张政,王英琛,等.涡轮桨搅拌槽流动场数值模拟[J].化工学报,2001, 52(3): 241~246.

[4] Javed K H,Mahmud T,Zhu M J.Numerical Simulation of Turbulent Batch Mixing in a Vessel Agitated by a Rushton Turbine[J].Chemical Engineering and Processing,2006,45(2):99~112.

[5] 朱向哲,苗一,谢禹钧.双层涡轮搅拌桨三维流场数值模拟[J].石油化工设备, 2005, 34(4): 26~29.

[6] 郭素娜,孙立军,方艳,等.导流件和叶轮强作用涡轮流量计的CFD仿真方法[J].化工自动化及仪表,2013,40(10):1276~1280.

[7] 孟庆龙,官燕玲,谢安生.基于CFD的系统辨识方法[J].化工自动化及仪表,2011,38(9):1054~1058.

[8] 孙冬冬,王小芳.疏水缔合聚丙烯酰胺溶解槽内流固混合特性的数值模拟[J].化工机械,2013,40(2): 193~197.