大庆喇嘛甸油田掺水集输管线腐蚀机理及防护措施*

2014-05-29孙世斌卢智博张旭昀毕凤琴

王 勇 李 洋 孙世斌 卢智博 张旭昀 毕凤琴

(1.东北石油大学材料科学与工程系;2.海洋石油工程股份有限公司;3.莱芜中石油昆仑燃气有限公司)

我国目前多数油气管道的敷设方式以埋地为主,且大多已进入中老年期。由于管道穿越地区广、地形复杂、土壤性质千差万别、管道结构形式多种多样和输送介质性质各异,因而造成埋地管线大量出现腐蚀。据统计,由于腐蚀导致的管道失效事故约占40%以上,最高达到70%,是导致管材失效的主要原因[1~3]。以大庆喇嘛甸油田为例,在集输系统中,掺水、集油和热洗等管道在使用过程中均发生了不同程度的腐蚀现象,其中掺水管线腐蚀更为严重。如:喇140转油站至喇1402计量间掺水管线全长1.45km,钢管规格为φ114mm×5mm螺旋焊接钢管,埋深1.2m,2003年投入运行,管线运行压力为2.5MPa。在2010年进行防腐层检测时发现了破损点,在2012年检测时发现了点腐蚀缺陷,腐蚀坑最大深度为3mm,腐蚀速率达到了1.5mm/a。此管线的腐蚀速率均远高于该地区管线的正常腐蚀速率,若不及时查找原因,并进行针对性的处理,则会短期内发生腐蚀穿孔泄漏。管道一旦发生事故,不仅会造成巨大的经济损失,而且对社会和环境也会产生严重的后果,其直接、间接经济损失巨大,修理费用也非常高[4~6]。

为保证在役油气管线安全运行,减少事故发生率,延长管道使用寿命,提高经济效益和社会效益,开展喇嘛甸油田掺水管线腐蚀机理和防护措施方面的研究,对管道进行日常维修管理和重点监测隐患区,推行有针对性的维修措施和更换方法具有重要的理论指导意义和工程应用价值。笔者选取典型掺水腐蚀泄漏管段作为对象,采用成分与力学性能分析、腐蚀形貌宏观与微观分析、组织分析及腐蚀产物物相分析等方法对腐蚀机理进行研究,在确定腐蚀机理基础上,对该地区掺水管线的腐蚀防护提出了一些建议。

1 腐蚀机理分析

1.1 材料成分及力学性能分析

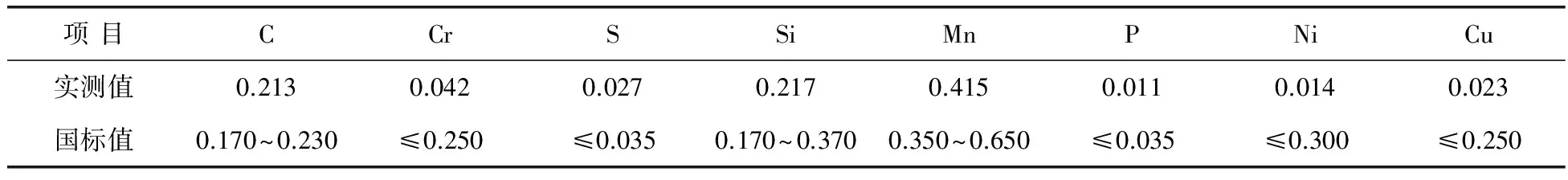

用德国斯派克Spectro m10直读光谱仪对截取腐蚀管段材料进行化学成分分析,并与标准GB/T699-1999中20#钢的成分进行对比(表1)。

表1 掺水管线材料化学成分 %

由表1可知,掺水管线材料为20#钢,其成分符合国家标准。管线的腐蚀穿孔与管材的材料无关。

力学性能主要测试材料的硬度,在WHB3000型布氏硬度计上进行,取不同区域多点进行,最后取平均值。管线平均硬度值为142.33HBS,符合GB/T 699-1999的规定(不大于156 HBS 10/3000)。

1.2 宏观形貌分析

在腐蚀严重管段上选取典型腐蚀区域,采用Nikon D5100数码相机进行宏观形貌分析。典型腐蚀泄漏管段外壁和内壁形貌如图1所示。

a.外壁

b.内壁

从图1可以看出,管段外壁局部发生明显腐蚀,管壁腐蚀减薄严重,产生明显可见腐蚀坑,局部穿孔泄漏,已无承载能力,并发生了变形(图1a)。管段外壁腐蚀区产生较多的腐蚀产物,且腐蚀产物不连续,部分已脱落。外壁存在较多的微腐蚀区,腐蚀产物呈黑色,厚度很薄,且腐蚀产物连续,未发现集中腐蚀区。管段内壁存在一定的腐蚀产物,但腐蚀减薄量很少,腐蚀产物连续覆盖在内壁上,未发现明显腐蚀坑(图1b)。

可见,掺水管线的腐蚀具有不均匀特点,整体腐蚀并不十分严重,但存在集中腐蚀坑,穿孔泄漏是由于集中腐蚀引起的。相比外壁腐蚀,内壁腐蚀量很少,穿孔主要由外壁腐蚀造成,因此腐蚀机理分析主要针对外壁的腐蚀进行。

1.3 微观组织及形貌分析

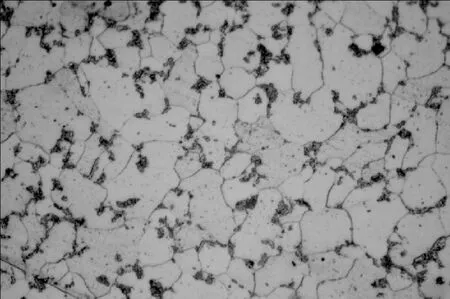

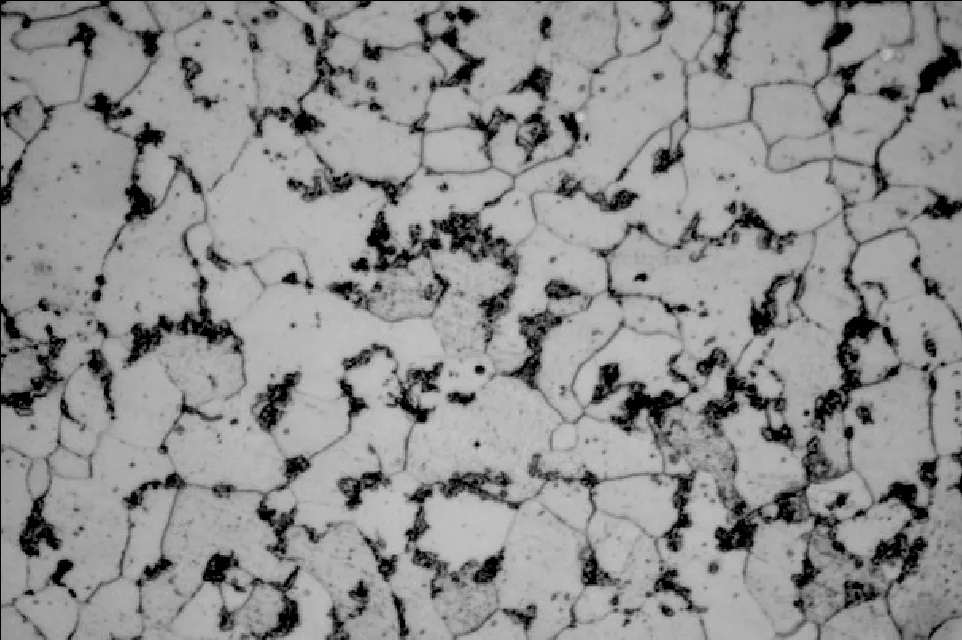

在掺水管道不同部位(微腐蚀区和腐蚀泄漏区)切割制成金相试样,经打磨、抛光和腐蚀 (4%硝酸酒精溶液) 后用蔡司Axiovert 25光学显微镜进行组织观察,掺水微腐蚀区和腐蚀泄漏区金相组织如图2所示。

a.微腐蚀区

b.腐蚀泄漏区

图2 金相组织照片×500

图2a、b中组织类似,主要为铁素体(白色)和珠光体(黑色),属于正常组织。即管线的腐蚀和管材的组织变化无关。

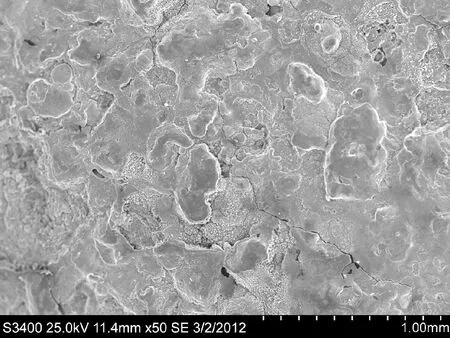

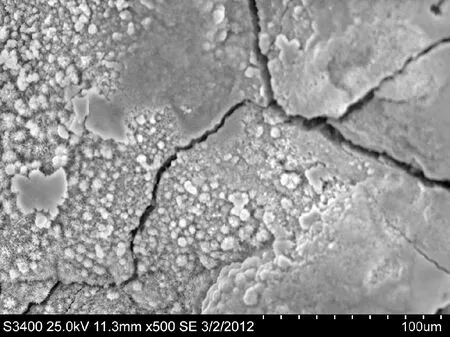

微观腐蚀断口及形貌分析用日立S-3400扫描电镜(SEM)进行。分析时将管线切开,加工成电镜试样,进行超声波清洗,从低倍到高倍对管线表面腐蚀情况进行观察。不同倍率腐蚀管段外表面的SEM照片如图3所示。可以看出:外表面腐蚀产物在低倍下不均匀,具有明显孔洞和裂纹(图3a和图3b),腐蚀产物间不连续,存在着砂粒状的腐蚀产物(氧化物)(图3b)。在高倍下清晰可见腐蚀产物呈白色花状或网络状,分布比较疏松,这是铁的羟基氧化物的典型形态。此外还有白色絮状物质,这是发育未完全的羟基氧化铁(图3c)。

a.×50

b.×500

c.×2000

图3 外表面腐蚀产物SEM图

因此,掺水管线外表面腐蚀产物不连续,产物间存在大量裂纹和孔洞,对管材基体覆盖不完整。由腐蚀产物的形态可初步判定腐蚀产物主要为铁氧化物。

1.4 腐蚀产物分析

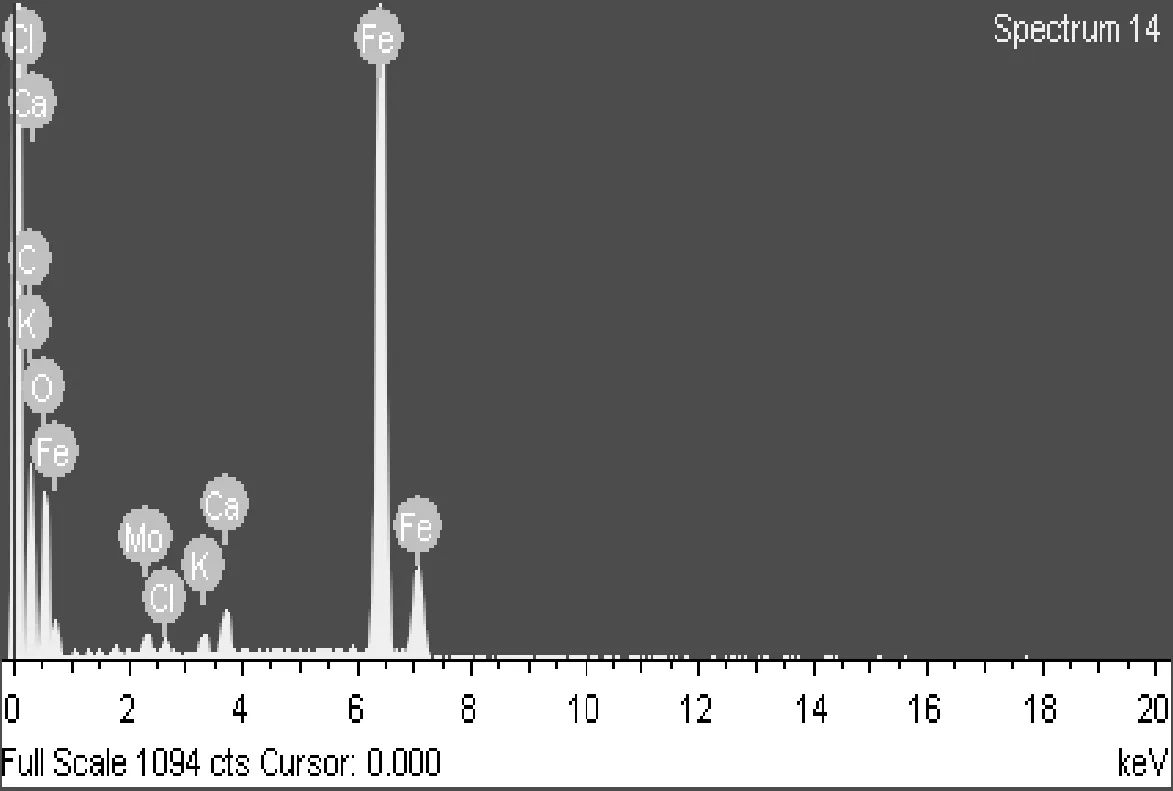

采用牛津INCA350能谱仪对腐蚀微区元素成分进行分析,在日本理学RINT2000 X-射线衍射仪(XRD)上对腐蚀表面产物进行物相分析。在外表面腐蚀区选取多个点进行微区能谱分析,典型结果如图4所示。可知,腐蚀区局部的主要元素包括C、O和Fe,另检测到一定Cl元素。

图4 能谱分析结果

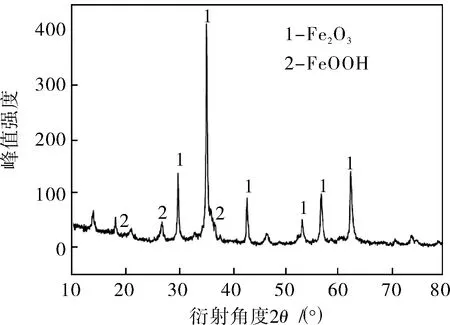

外表面腐蚀产物XRD结果如图5所示。腐蚀产物主要成分为Fe2O3和少量FeOOH(羟基氧化铁),进一步验证了图3c中白色花状产物为羟基氧化铁,说明管线外壁腐蚀主要以铁氧化腐蚀为主。

图5 外表面腐蚀产物XRD图

2 管线腐蚀机理分析

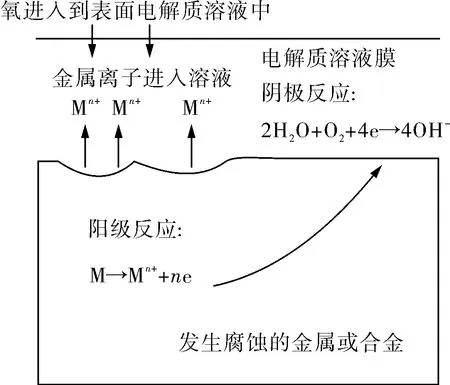

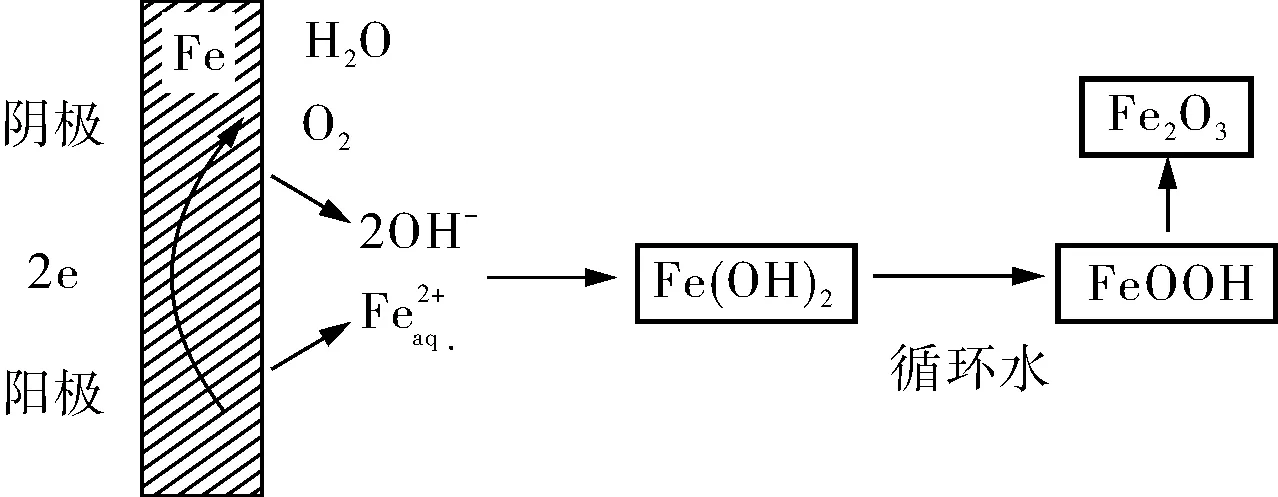

喇嘛甸油田掺水管线的内外表面均发生腐蚀,内表面的腐蚀量较小,且腐蚀相对均匀,无集中腐蚀坑,对整个掺水管线的腐蚀泄漏贡献不大;外表面腐蚀严重,存在较多的集中腐蚀坑,且腐蚀产物较厚,是导致腐蚀泄漏的主要原因。掺水管线虽进行了黄夹克和沥青外防腐处理,当外防腐层完好的情况下,由于腐蚀介质无法到达管线表面,不会发生腐蚀。但该管线已投用多年,外防腐层在不同区域发生了不同程度的破坏。外防腐层破坏后,形成孔洞或与管体剥离,导致地层中的电解质等水分渗透到管体外表面,发生电化学腐蚀。管材Fe电极电位较负为阳极,发生氧化反应,形成的阳离子进入介质中,放出的电子通过阳极自身的导电作用进入阴极区,与地层水中的O发生作用,生成OH-,反应过程如图6所示。

图6 氧腐蚀过程示意图

具体电极反应:

阳极反应:Fe→Fe2++2e

阴极反应:2H2O+O2+4e→4OH-

形成的Fe(OH)2在一定条件下与水中的O继续作用,形成羟基氧化铁:

4Fe(OH)2+O2→4FeOOH+2H2O

FeOOH在一定条件下失水形成Fe2O3:

2FeOOH →Fe2O3+H2O

在上述腐蚀过程中,随腐蚀的不断进行,Fe(OH)2含量逐渐增加,将促进Fe2O3和FeOOH的形成。形成的Fe2O3在阳极区附近以沉淀形式析出。若FeOOH脱水不完全,则最后在管线外表面形成以Fe2O3和FeOOH为主的腐蚀产物(图7)。由于FeOOH绝大部分失水而形成Fe2O3,所以在图5中的FeOOH的衍射峰很弱。

图7 氧腐蚀机理示意图

由图3的SEM形貌可知,腐蚀产物中Fe2O3不致密,有较多裂纹和孔洞,与基体结合较弱。从图1的宏观观察也可明显看到外表面腐蚀产物的脱落情况。腐蚀产物脱落后露出新鲜的金属表面将重新作为阳极被腐蚀,最后造成掺水管线外表面产生明显腐蚀。

另外,喇嘛甸油田地层水含有一定的Cl-,Cl-可以破坏材料表面的氧化物膜引起点蚀,若材料中存在非金属夹杂物,如硫化物、氧化物等,在Cl-的腐蚀作用下将形成坑状点腐蚀形态,成为Cl-渗透的源头。孔蚀坑一旦形成,具有深挖的动力,即向深处自动加速。在蚀孔内的金属表面处于活化状态,电位较负,蚀孔外的金属表面处于钝化状态,电位较正。于是孔内和孔外构成一个活态-钝态微电偶腐蚀电池,电池具有大阴极小阳极面积比结构,使孔内发生阳极溶解,其反应式为:

Fe →Fe2++ 2e

当介质呈中性或弱碱性时,孔外的主要反应为:

O2+ H2O + 2e →2OH-

由于阴、阳两极彼此分离,二次腐蚀产物将在孔口形成,保护作用较小。孔内介质相对于孔外介质呈滞流状态,溶解的金属阳离子不易往外扩散,溶解氧也不易扩散进来。由于孔内金属阳离子浓度增加,Cl-迁入以维持电中性,这样就使孔内形成金属氯化物的浓溶液,可使孔内金属表面继续维持活化状态,继续发生腐蚀。最终导致管线加速穿孔失效。

3 腐蚀管线防护措施

结合腐蚀机理分析,由于腐蚀是自外向内进行,所以常规的介质处理(如去除介质中氧和氯离子)及添加缓蚀剂等措施不合适,建议采用如下防腐蚀措施:

a.合理施工及有效管理。对于新敷设管道,在采取防腐层措施合理前提下,要正确施工并保证施工质量,确保防腐层完好;对于旧管线,建议在腐蚀严重区域给予定期检测,加强管理,派专人维护,发现问题及时解决。

b.采用外加阴极电流保护。在长期使用中,由于各种错综复杂因素的联合作用,点腐蚀现象不可避免。虽然目前对点蚀的防护方法还不十分完善,但外加阴极电流保护措施,对保证生产的正常进行是十分必要的。

c.采用涂层+阴极保护。单一的涂层在施工中不可避免地会产生针孔及机械损伤等缺陷,随着水分的渗透,易造成涂层破坏。电化学保护电流则可集中于涂层的缺陷处,使缺陷涂层处的钢板得到保护。建议采取涂层+阴极保护的方法进行防护。常用的熔结环氧树脂、聚乙烯粉末、聚脲树脂及环氧煤焦油等都可作为涂层的备选材料。

d.换用耐蚀材料。在安全性能要求较高或成本允许前提下,可考虑选用耐腐蚀性更强的合金或不锈钢。含钼、氮、硅等的铁素体不锈钢、铁素体-奥氏体双相不锈钢、奥氏体不锈钢具有较好的抗点蚀能力。

4 结论

4.1喇嘛甸油田掺水管线内外表面均发生腐蚀,外表面腐蚀严重,存在较多集中腐蚀坑,且腐蚀产物较厚,是导致腐蚀泄漏的主要原因。

4.2掺水管线腐蚀机理主要为氧腐蚀和氯离子点蚀作用。外防腐层发生破坏,地层中水分渗透,其中溶解氧与管线外表面相互作用形成不致密腐蚀产物层(Fe2O3),导致管线发生氧腐蚀。而当水中氯离子浸透后,形成集中点蚀坑,在活态-钝态微电偶腐蚀电池作用下,以大阴极小阳极的结构,使管线在短时间内穿孔泄漏。

4.3对于掺水管线的防腐处理,建议在合理施工及有效管理前提下,采用外加阴极电流保护、涂层+阴极保护或优选耐蚀管材等有效措施,有效抑制腐蚀和点蚀发生。

[1] 万德立,朱殿瑞,董家梅.石油管道、储罐的腐蚀及其防护技术 [M].北京:石油工业出版社,2006:1~5.

[2] 陈碧凤,杨启明.常压塔的腐蚀机理及防腐分析[J].化工机械,2010,37(5):647~649.

[3] 刘义敏,李继述,郑海英.集输系统热水管线腐蚀机理研究与技术对策[J].油气田地面工程,2003,22(9):70~71.

[4] 姚亦华.地面注水管线腐蚀机理与预防措施研究[J].西南民族大学学报(自然科学版), 2009,35(2):336~341.

[5] 王勇,张旭昀,孙丽丽,等.液态轻烃储罐内壁腐蚀原因分析及防护措施[J].化工机械,2006,33(5):308~311.

[6] 沈继忱,王春雨,王慧丽.管道泄漏诊断方法研究[J].化工自动化及仪表,2012,39(3): 309~312.