PSC100型旋风单管多相分离性能的实验研究

2014-05-29高光才孙茂生王建军金有海

高光才 孙茂生 王建军 金有海

(中国石油大学(华东)化学工程学院)

旋风分离器是工业生产中广泛应用的一种利用离心力进行气固分离的除尘设备,其结构简单、本身无活动部件,因此操作、维修极为方便。同时,旋风分离器还具有分离效率高及对粉尘、负荷的适应性好等特点,因此广泛应用于石油化工催化裂化、天然气净化分离、流化反应过程及煤粉燃烧、气化等行业中,尤其是在石油化工领域,旋风分离器是炼油厂催化裂化装置和海上平台天然气净化分离的关键设备之一[1,2]。

以往的分离研究多集中在气固、气液两相分离,包括分离器内的流场分析[3,4]及结构的改进对分离性能的影响[5,6]等,而在实际的工程工艺中(如天然气净化)一般是气固液三相同时存在的情况[7],固、液同时作为非连续相会对单独的固、液分离效率带来影响,因而有必要研究气固液三相的分离性能。笔者采用实验的方法,在气固分离和气液分离实验的基础上,进行气固液三相分离实验,探索气固液三相同时存在时固、液的分离效率和整体的分离效率,研究在气固、气液两相的情况下固、液分离效率的变化情况,为以后多相分离的性能研究提供实验数据。

1 实验装置与测量方法

实验验装置主要包括引风机、通风管道、分离器本体及测量装置等(图1)。旋风管单体结构尺寸、型式与工业应用实型相同,内径D为100mm,由有机玻璃制成。

图1 实验装置示意图

本实验采用负压引风式操作,用离心式引风机作为引风动力来源。管路的流量由毕托管进行测量,温度计测量气体温度,压降由U形管压差计测量。气液分离性能实验采用空气和水进行实验,在进口处由喷壶产生液滴喷入;气固实验采用空气和滑石粉进行实验,通过计量进入分离器内部的物料、分离器下部集料室内的物料,计算分离效率和进行物料衡算。对于液体进料需进行氯离子滴定。同时采用winner318激光粒度分析仪和库尔特激光粒度仪对进料和收料进行粒径测量。

2 实验结果

2.1气固分离

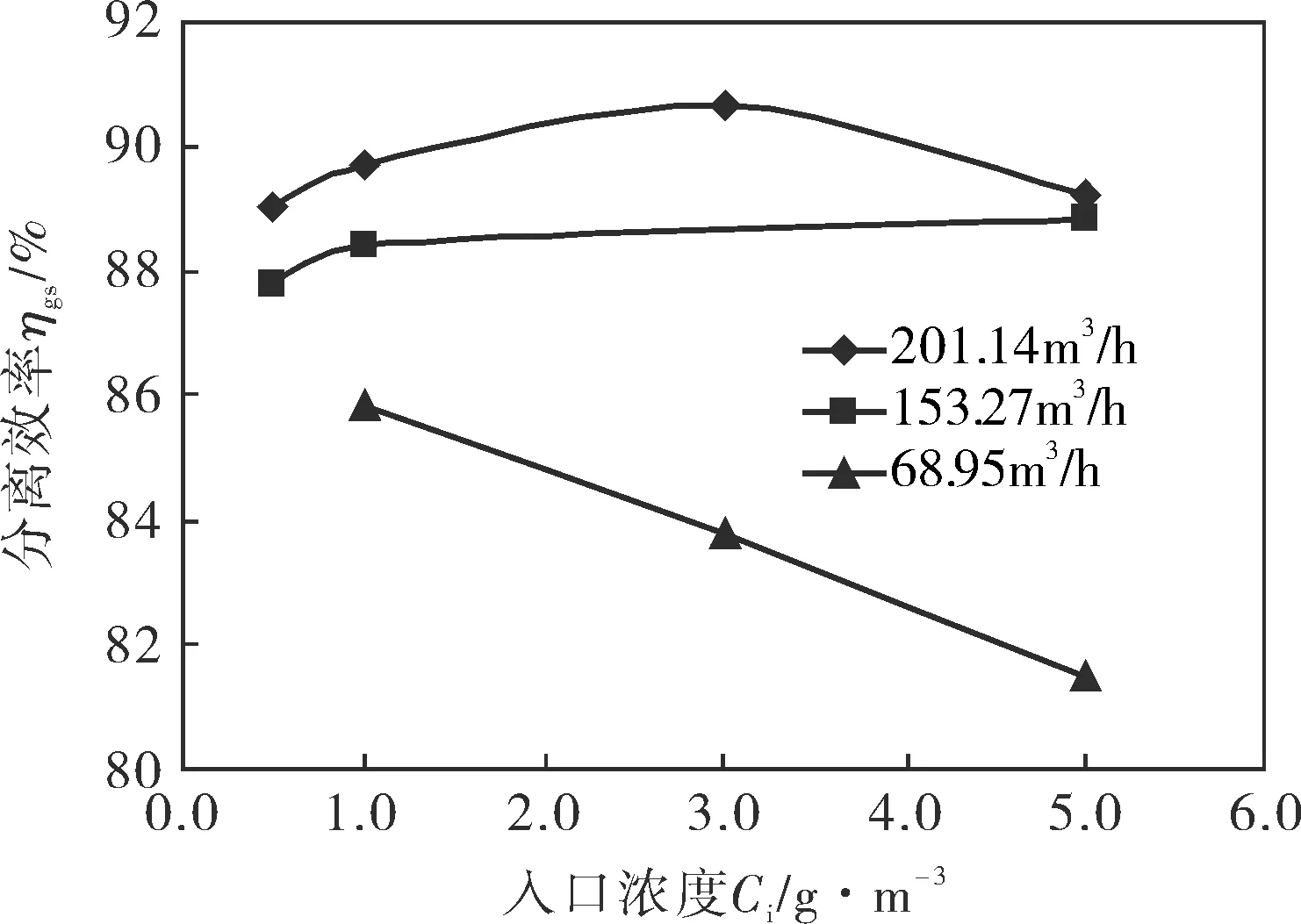

以滑石粉作为进料,中位粒径为9.89μm,流量分别为68.95、153.27、201.14m3/h,实验结果如图2所示。从图2可以看出:入口气体流量在68.95~201.14m3/h区间变化时,气固分离效率随入口流量的增大而增大。入口气体流量越大,气体进入旋风分离器的速度越大,从而使颗粒受到的离心力越大,更容易被分离。由此可知该设备的分离效率最大值会在最大入口流量处,但并不是入口流量越大越好,因为入口流量过大时,颗粒与分离器器壁、颗粒与颗粒之间的碰撞加剧,较大的颗粒在强烈地碰撞下粉碎,造成细粉尘的含量增加,不利于分离。

图2 气固分离实验的分离效率曲线

入口浓度为1.0g/m3时,通过对旋风分离器进口物料和灰斗收料进行粒径测量,计算粒级效率,得到颗粒粒径与粒级效率的关系曲线(图3)。从图3可以看出:随流量从68.95m3/h增加到201.14m3/h,粒级效率达到100%时所对应的颗粒粒径越小,分离效果越好,这说明其对应的分离效率也越高。

图3 不同流量下颗粒粒径与粒级效率关系曲线

图4所示为流量为201.14m3/h时,不同进料浓度的粒级效率曲线。当进料浓度为1.0g/m3时,粒级效率达到100%所对应的颗粒粒径最小,为12.99μm。

图4 不同进料浓度的粒级效率曲线

粒级效率之所以呈现图4中所示曲线,一方面是由于较大颗粒受到的离心力较大,更容易被甩到边壁上从而被分离下来;另一方面大颗粒向器壁移动产生的空气曳力,也会将较小的颗粒夹带至器壁,并且较小的颗粒容易团聚成大颗粒,使小颗粒的分离效率也较高。

2.2气液分离

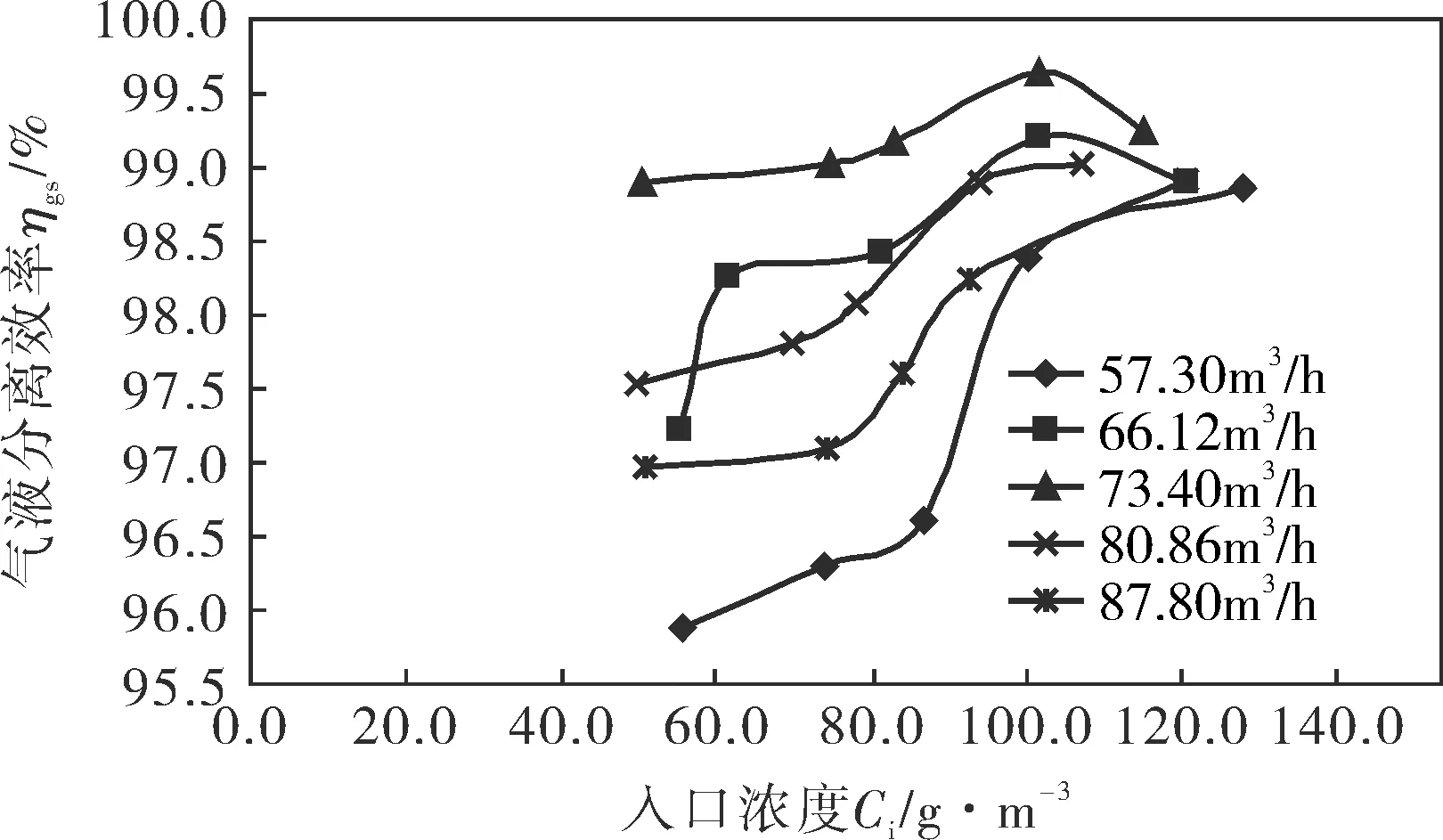

采用喷壶将NaCl水溶液喷入,其中位粒径为22.48μm。分离效率在不同流量和进料浓度条件下的变化如图5所示。从图5可以看出:入口气体流量在57.30~73.40m3/h区间变化时,分离效率随入口流量的增大而增大;当入口气体流量从73.40m3/h增大到87.80m3/h时,分离效率随入口流量的增加呈下降趋势。

图5 不同流量和进料浓度下的分离效率曲线

分离效率随入口气体流量的增加而增加,但是随着入口流量的继续增加,流量变化对分离效率的影响越来越小,分离效率呈平缓变化甚至呈下降趋势。这是由于随着入口气量由小变大,颗粒受到的离心力和气流湍动使颗粒相互碰撞的阻力先后占据主导作用。可见,若为了追求高效而一味加大入口气体流量是得不偿失的。

2.3气固液三相分离

在气固液三相分离实验中,气体为连续相,固、液为非连续相,固相采用滑石粉,液相采用NaCl水合物,入口流量取79.66、90.72、99.91、119.27m3/h,固相入口浓度取0.8、1.0、1.2、1.5、2.0g/m3。

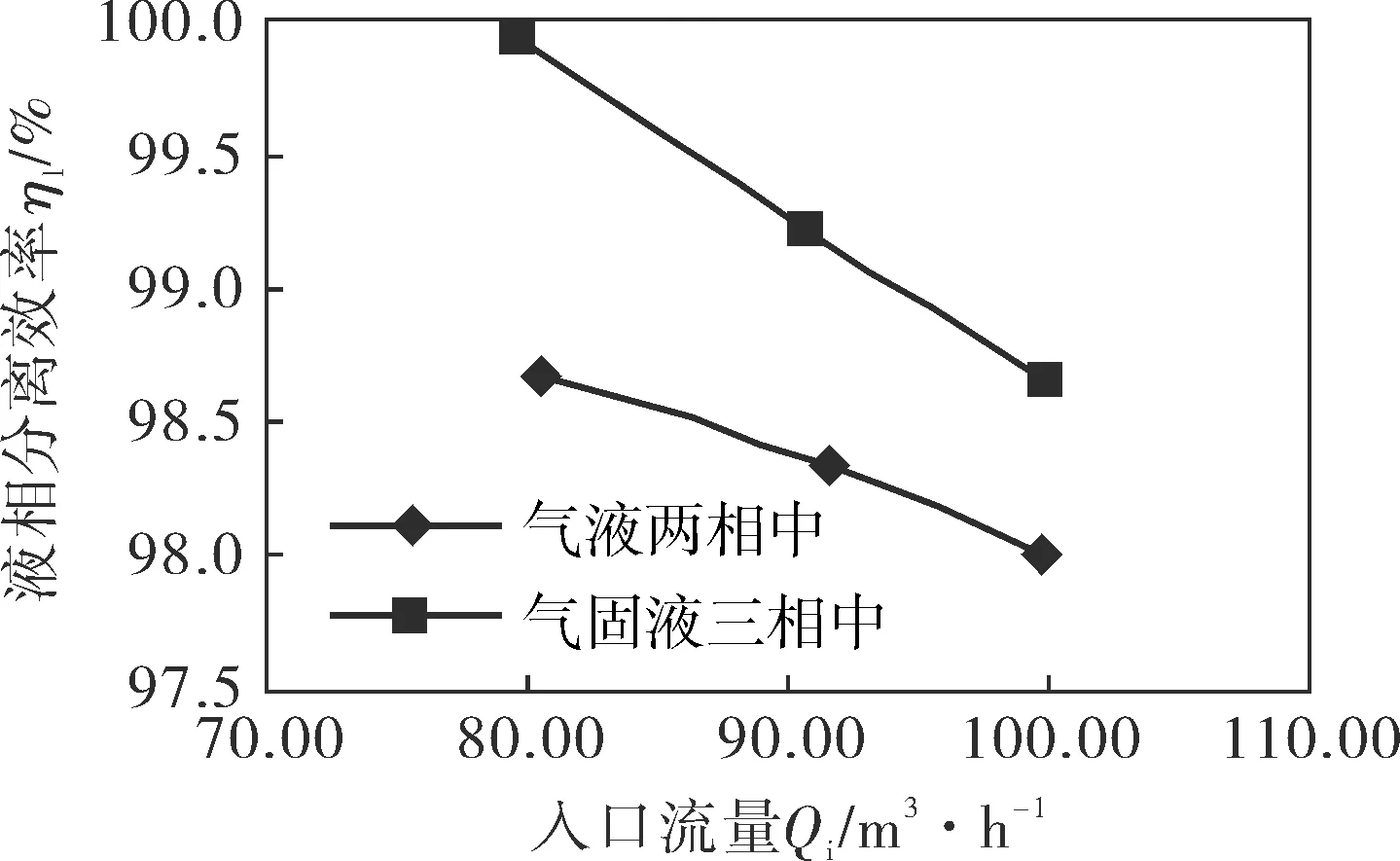

图6所示为入口流量为79.66、90.72、99.91m3/h,固相入口浓度为1.0g/m3,液相入口浓度为100.0g/m3时,气液两相和气固液三相中液相分离效率的对比曲线。由图6可知,随入口流量的增加,气液两相中和气固液三相中液体效率都是逐渐减小的,但气固液三相中液相分离效率高于气液两相中液相分离效率,分离效率可提高1%左右。

图6 液相分离效率对比曲线

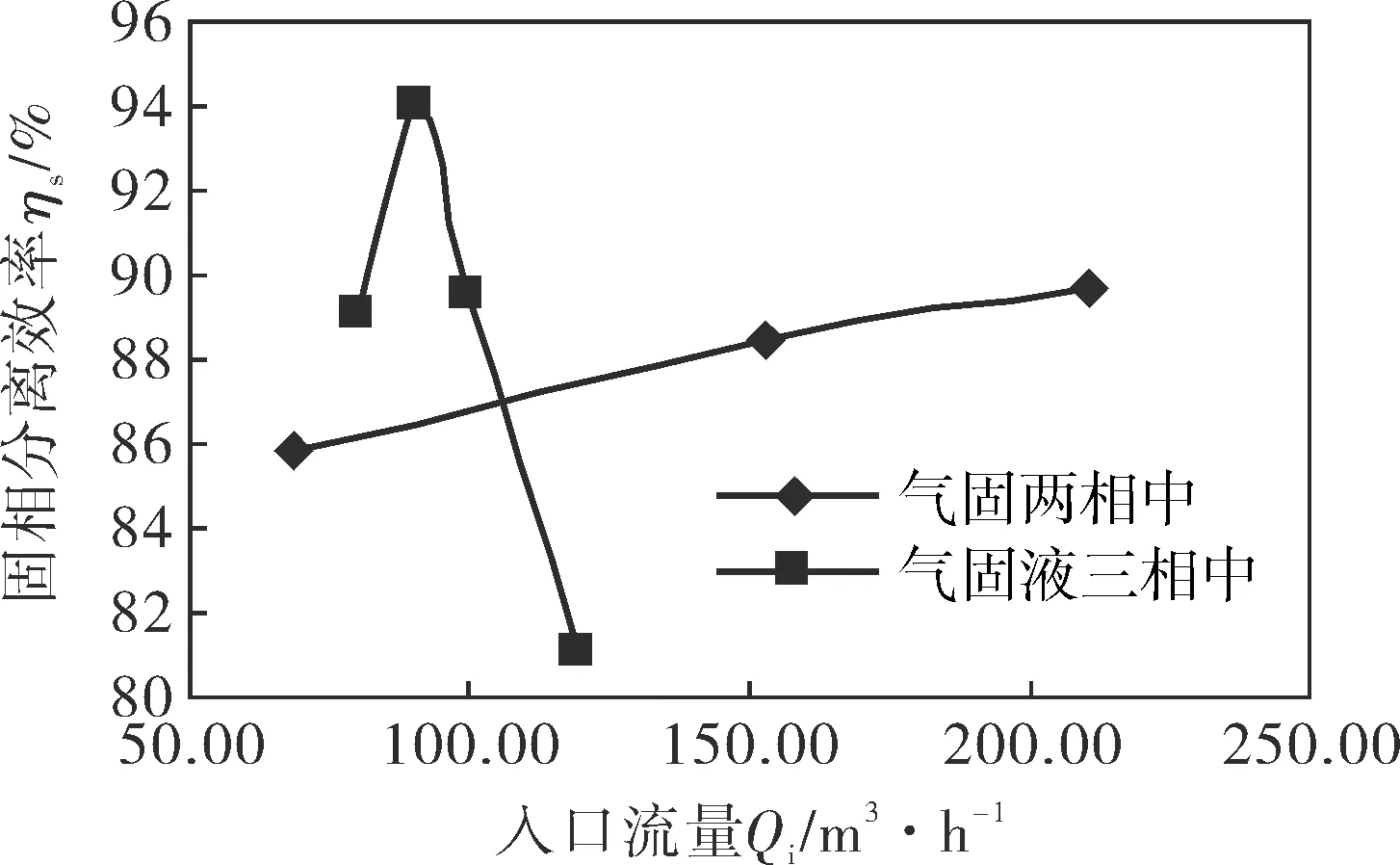

图7为入口流量分别取79.66、90.72、99.91、119.27m3/h,固相入口浓度取1.0g/m3,液相入口浓度取100.0g/m3时,气液两相和气固液三相中固相分离效率对比曲线。由图7可知,随入口流量从68.95m3/h增大到201.00m3/h,气固两相中固相分离效率呈逐渐增加的趋势;气固液三相中入口流量在79.66~99.91m3/h时,固相分离效率先增大后减小,并且均高于气固两相中固相分离效率,可提高5%左右。

图7 固相分离效率对比曲线

图8为入口流量分别取79.66、90.72、99.91、119.27m3/h,固相入口浓度取1.0g/m3,液相入口浓度取100.0g/m3时气固液三相中液固总分离效率曲线。由图8可知,随入口流量的增大,液固总效率逐渐降低,和气液两相中液相分离效率的变化趋势相同。

图8 分离总效率与入口流量的关系曲线

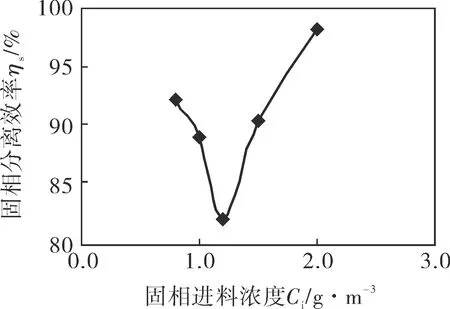

图9为流量80.31m3/h、液相浓度100.0g/m3、固相入口浓度取0.8、1.0、1.2、1.5、2.0g/m3时固相分离效率与固相进料浓度的关系曲线。由图9可知,固相进料浓度为0.8、1.0、1.2g/m3时,随进料浓度的增加,固相分离效率逐渐减小;固相进料浓度为1.2、1.5、2.0g/m3时,随进料浓度的增加固相分离效率逐渐增加。

图9 固相分离效率与固相进料浓度的关系曲线

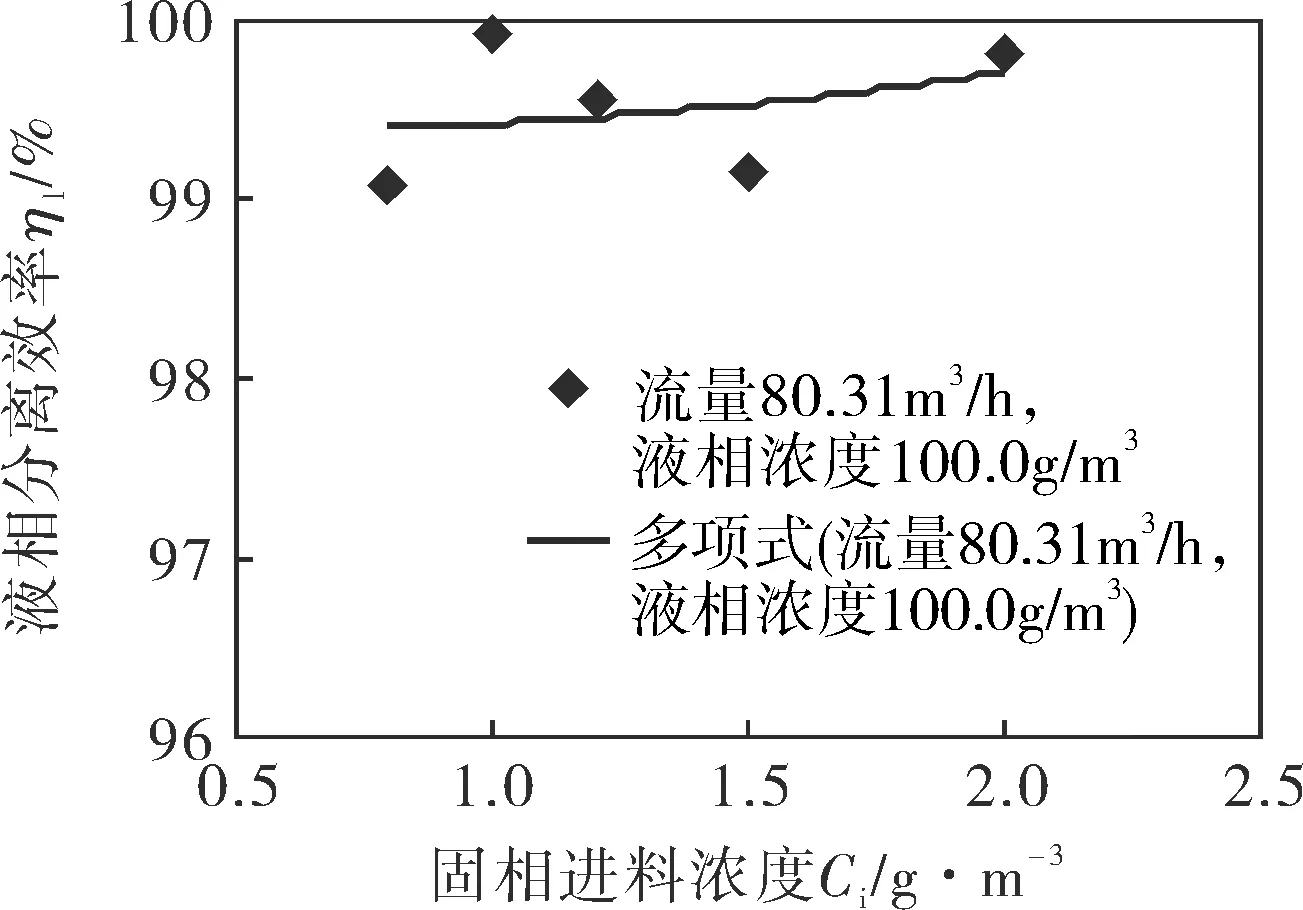

图10所示为流量取80.31m3/h、液相浓度100.0g/m3、固相入口浓度取0.8、1.0、1.2、1.5、2.0g/m3时液相分离效率和固相进料浓度的关系曲线。由图10可知,在此流量和进料浓度的条件下,液相分离效率基本大于99%,受固相入口浓度的影响不明显。

图10 液相分离效率与固相进料浓度的关系曲线

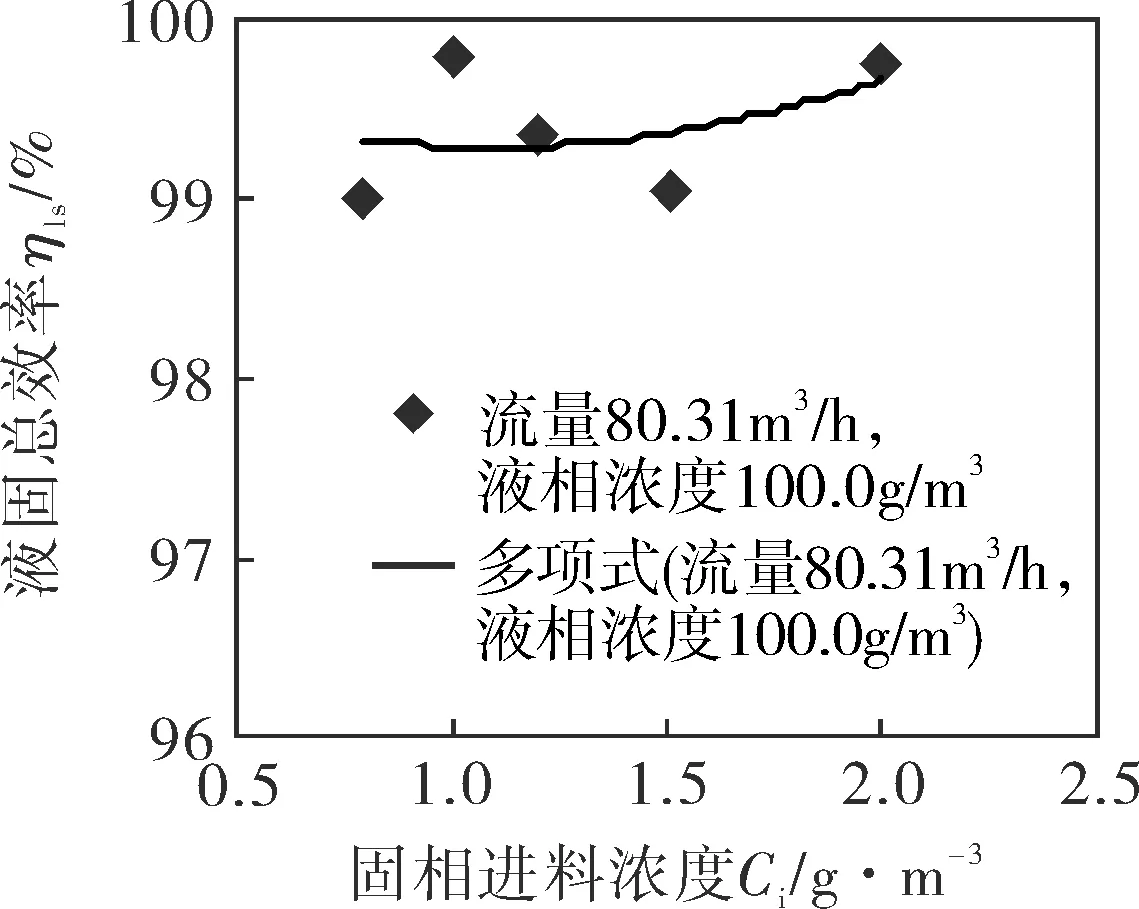

图11所示为流量为80.31m3/h、液相浓度为100.0g/m3,固相入口浓度为0.8、1.0、1.2、1.5、2.0g/m3时气固液三相中液固总分离效率和固相进料浓度的关系曲线。由图11可知,在此流量和进料浓度的条件下,液固总分离效率基本大于99%,表明这种分离器具有较高的多相分离效率。

图11 液固总效率与固相进料浓度的关系曲线

从图6~11可知,气固液三相中液相和固相分离效率比单独的气固、气液两相中液相和固相分离效率有所增加。这主要是由于固液混合后进料时,进料颗粒粒径变大,所受的离心力变大,更容易被甩到器壁分离下来。此外,在入口流量80.31m3/h时,液相分离效率受固相进料浓度的影响不大,固相分离效率受固相进料浓度的影响较大。

3 结论

3.1PSC-100型旋风单管在气固液三相分离实验中,液相和固相分离效率比单独的气固、气液两相中液相和固相分离效率分别增加1%、5%左右,即三相分离的性能均优于两相分离。

3.2PSC-100型旋风单管在气固液三相分离实验中,液相分离效率受固相进料浓度的影响不大,固相分离效率受固相进料浓度的影响较大。

3.3PSC-100型旋风单管在气液分离实验中,分离效率随入口气体流量的增加呈先增加后减小趋势,其极大值为99.6%,具有较高的气液分离性能。

[1] 岑可法.气固分离理论及技术[M].杭州:浙江大学出版社,1999:318~320.

[2] 霍夫曼 A C, 斯坦因 L E著,彭维明,姬忠礼译.旋风分离器——原理、设计和工程应用[M].北京:化学工业出版社,2004:30~37.

[3] 王建军,郭颖,金有海.结构参数对导叶式旋风管内流场分布的影响[J].石油炼制与化工,2004,35(11):20~24.

[4] 王建军,许文文,金有海.排气结构对PSC-100型导叶式旋风管内流场分布的影响[J].化工机械,2011,38(5):531~534.

[5] 马庆磊,金有海,王建军,等.导叶式旋风管入口颗粒粒度分布对分离效率的影响[J].中国粉体技术,2007,13(2):21~23.

[6] 王建军,王新华,金有海.分流型芯管开缝结构对导叶式旋风管分离性能的影响[J].化工机械,2011,38(2):145~148.

[7] 苏欣,古小平,范小霞,等.天然气净化工艺综述[J].宁夏石油化工,2005,24(2):1~5.