声发射检测技术在油气储运系统中的应用*

2014-05-29毕海胜李自力程远鹏荣海霞

毕海胜 李自力 程远鹏 王 军 荣海霞

(中国石油大学(华东)油气储运工程系)

材料局部因能量的快速释放而发出瞬态弹性波的现象称为声发射(Acoustic Emission, AE),也称为应力波发射、微振动活动等[1]。用声发射仪探测、记录、分析声发射信号和利用信号推断声发射源位置、性质和严重性的技术称为声发射检测(Acoustic Emission Testing,AET)技术[2]。最近几十年来,声发射作为一种无损在线检测技术在石油化工行业得到了广泛的应用,特别在油气储运系统关键设备检测中发挥着重要的作用。声发射检测与传统无损检测相比,最明显的特点是:首先它检测的信号来自材料本身,反映缺陷的本源特征;其次它着重于动态监测,揭示缺陷随时间形成和发展的变化规律。因而,声发射在常压储罐底板腐蚀检测、油气管道腐蚀穿孔泄漏检测、LPG和CNG球罐和槽车的腐蚀开裂检测、LNG以及丙烷低温储罐检测等诸多方面取得了良好的效果,逐渐将传统基于时间的定期检测转变为基于风险评估的声发射结构完整性检测。根据检测的结果,分析其声发射源的性质,评定其腐蚀严重性,并根据储罐及管道的腐蚀程度进行分级,确定其检测周期,保证其在线安全运行。

1 声发射检测基本原理

从声发射源产生的弹性波传播到材料表面,引起可以用声发射传感器探测到的表面位移,检测仪器将材料的机械振动转换为电信号,经过放大、处理和记录后可进行分析。固体材料中内应力的变化产生声发射信号,在材料加工、处理和使用过程中很多因素能引起内应力的变化,如位错、相变、磁畴运动、裂纹萌生与扩展、腐蚀开裂或断裂、热胀冷缩以及外加载荷等。

声发射检测采取“被动听声”的方式,即从声发射源发出的信号经介质传播后到达传感器,由传感器接收并输出电信号,根据这些电信号处理分析对声发射源做出正确的解释。

2 声发射在油气储运系统中的应用

油气储运系统是连接上游原油生产和下游成品油销售的重要纽带,而储罐、油气管道及其附属设备的腐蚀、自然和人为破坏严重威胁着系统的安全运行。因腐蚀而引起的泄漏、扩散、燃烧甚至爆炸事故不仅给企业带来巨大经济损失,而且还造成严重的环境污染,甚至造成人员伤亡。因此必须定期对这些关键设备进行安全检测和风险评估,而采用声发射在线检测可以降低事故风险,保证设备安全运行。

2.1 常压储罐底板腐蚀检测

常压储罐底板腐蚀是储罐失效的主要形式,其常规的检测方法主要有:漏磁检测(MFL Testing)、超声波检测(Ultrasonic Testing)和液体渗透检测(Liquid Penetrant Testing)。相比较而言,声发射检测具有很多优点:无需倒罐和清罐; 100%底板检测;快速、低成本检测;检测灵敏度高、可靠性好;对储罐底板腐蚀程度进行分级,识别出无损罐和需要进一步检测、维修的储罐[3,4]。检测一个直径为50m的储罐只需一天,且实现底板的100%检测。

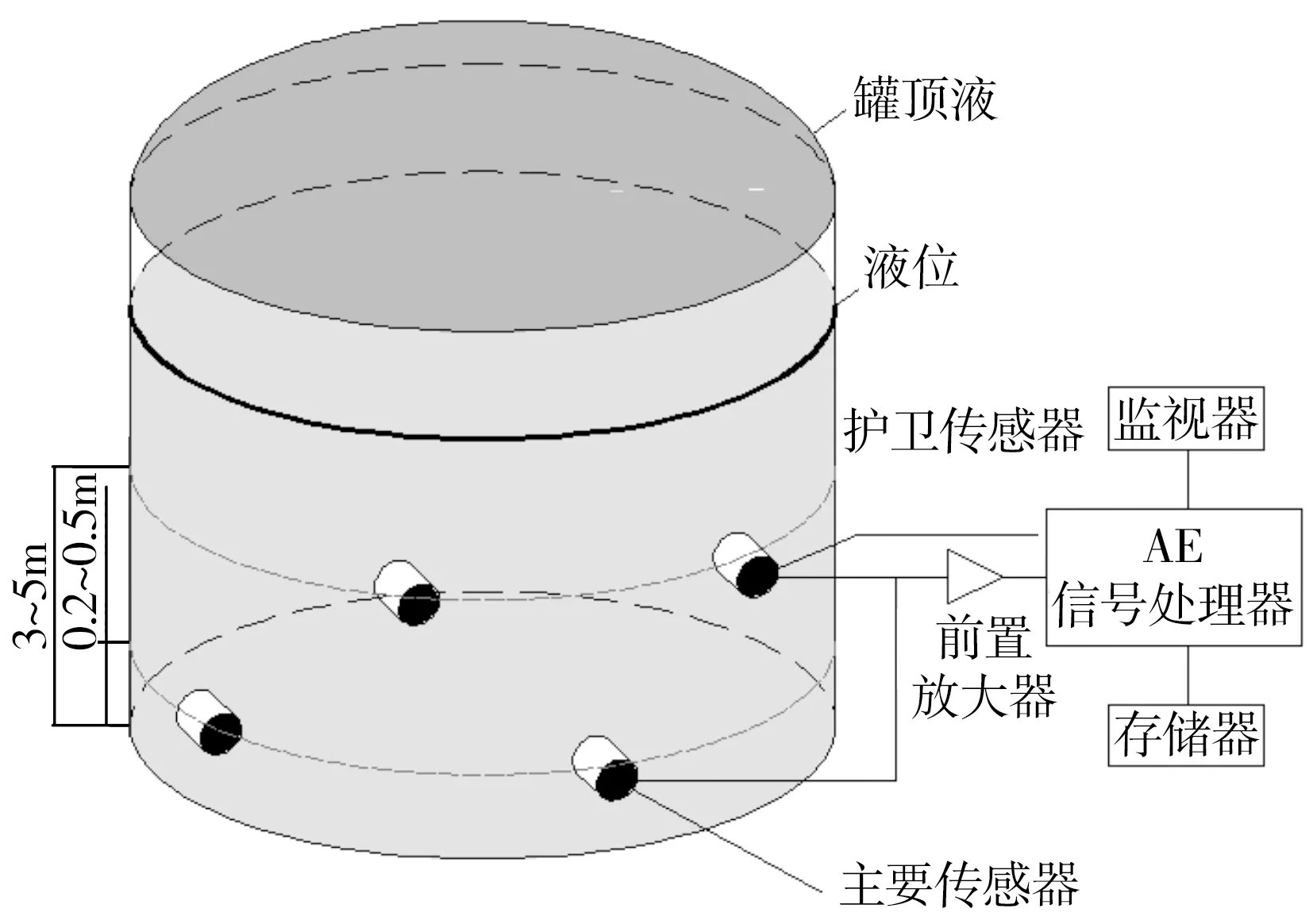

储罐底板电化学腐蚀过程中,氢气泡的生成、聚结和破裂、腐蚀产物的堆积、开裂和剥离、裂纹的生成和扩展、腐蚀穿孔泄漏等腐蚀衍生行为都会产生明显的声发射,这些腐蚀信号通过安装在罐壁上的若干个压电传感器探测得到,必要时可以布置双圈传感器,来消除储罐上层噪声信号的干扰,储罐声发射检测如图1所示。传感器把接收到的罐底板腐蚀信号转化成电信号,经过放大、处理和储存,利用AE源定位技术来探测和确定有意义AE源的位置和活性,通过对探测到的有效AE信号的分析来判断储罐底板腐蚀的程度,从而对储罐底板进行完整性评价。

图1 储罐罐底声发射检测

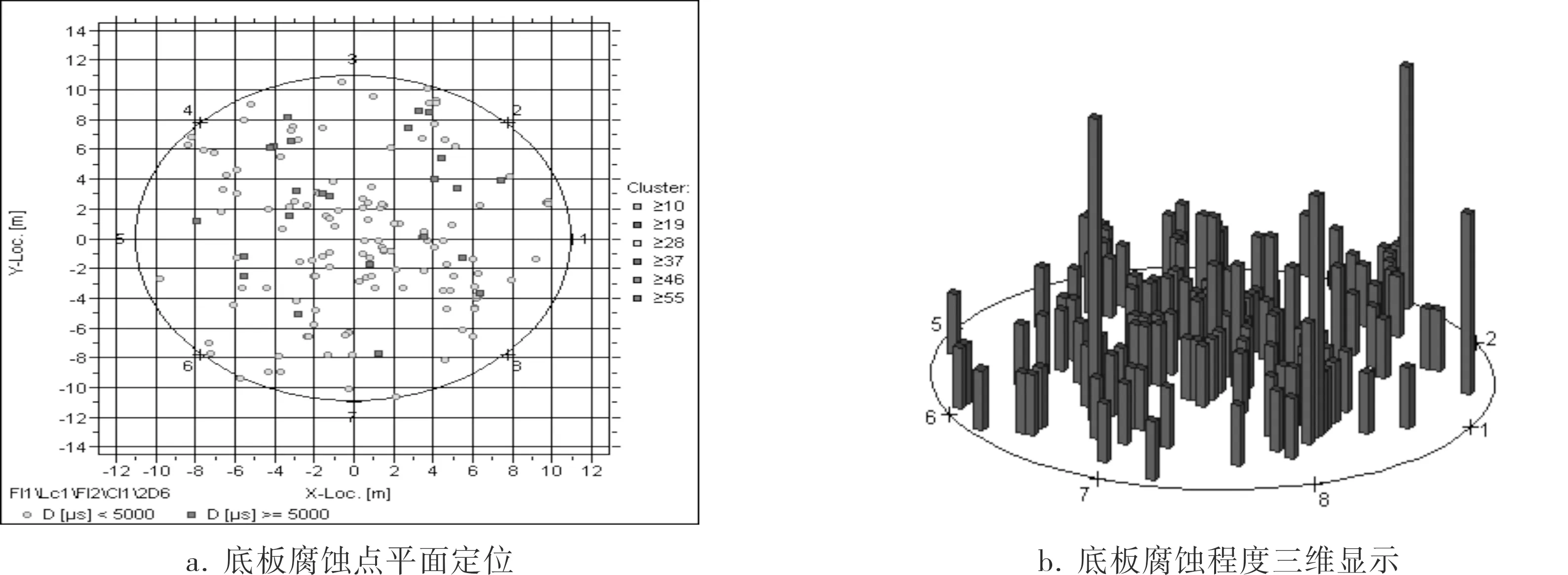

通过对声发射参数和定位关联分析,得到储罐底板腐蚀状况的二维和三维分布图,以定位点和方柱示意其分布和腐蚀程度,如图2所示。

图2 储罐底板腐蚀状况分布

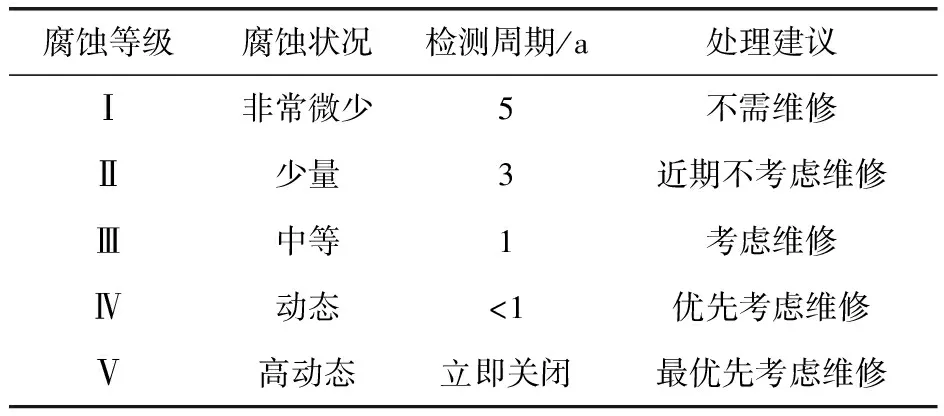

根据撞击率和定位事件数分析,得出腐蚀缺陷点分布和定位,对储罐腐蚀状况进行分级[5,6],见表1。同时结合储罐底板超声波测厚和漏磁检测复检结果,计算底板腐蚀速率并预测剩余寿命,评估储罐底板的完整性,从而对应确定检修周期和采取相应的维修措施。

表1 储罐底板声发射检测腐蚀程度分级

2.2 管道腐蚀泄漏检测

油气管道常规无损检测方法主要有超声和漏磁检测等,对短距离管道,两者具有一定优势,但常规无损检测技术的缺点是检测过程为逐点扫描式,不能有效用于成千上万公里的管道检测,尤其是长距离埋地管道的腐蚀及泄漏检测一直是这个领域的工程难题,因而声发射检测技术的应用更具有工程价值。

管线在线运行情况下,对检测到的泄漏信号进行识别与提取,采用互相关分析方法实现泄漏定位。泄漏的声发射信号特点为:泄漏所激发的声发射波频谱具有陡峭的尖峰;泄漏产生的声发射信号较强,且强度与泄漏速率成正比;泄漏所产生的声发射信号是连续型的。实际检测中,根据信号相关函数,引入相关系数的算法,可以排除信号幅度的影响,使相关运算的结果真正反映信号之间的相似性。声发射信号x(n)和y(n)的相关系数计算公式为:

(1)

N取A(n)数据点数的一半,等于B(n)数据点数的一半;m取0~N-1。相关值最大时对应的采样点数mmax,采样频率f则泄漏信号到达传感器的时间差Δt为:

(2)

对应找出传感器1和2接收到的信号相关程度最大值,计算相关函数峰值出现的时间差,从而实现泄漏源的定位[7~9]。管线上探头间距为50~100m,能有效地找到腐蚀泄漏点。

管道腐蚀泄漏声发射信号既携带结构的某些特征信息(泄漏孔大小、形状及位置等),同时又具有腐蚀的随机性和不确定性,随着声发射理论及计算机技术的发展,管道泄漏声发射检测技术将得到提高,尤其是基于波形分析的模态声发射(Modal Acoustic Emission,MAE)技术的潜在应用[10],能够更好地消除噪声信号的干扰,将使得可探测到的泄漏量值大大降低,定位精度进一步提高。

2.3 CNG、LPG球罐、卧罐检测

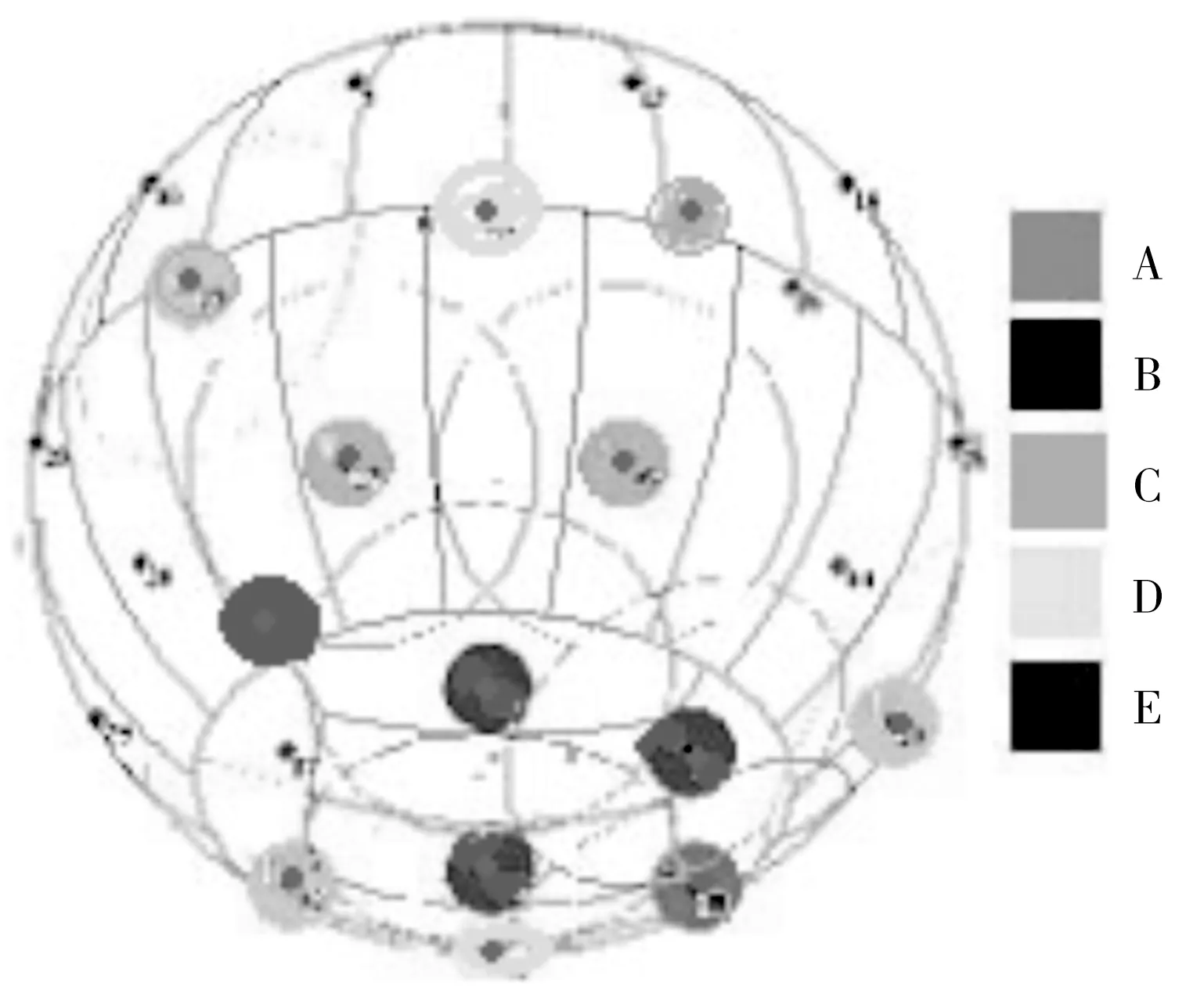

金属压力容器是国内外声发射检测的重点对象,声发射技术是进行带缺陷运行压力容器检测与安全评估最合适的方法之一。它能够检测出压力容器的动态缺陷,获取活性缺陷的动态信息,跟踪发现缺陷的扩展,从而对压力容器进行声发射在线监测和安全性评价。对于高压的CNG球罐的声发射检测,其声发射信号主要来自于局部超压、裂纹扩展和腐蚀产物剥离,经计算并进行缺陷定位,对声发射源活性程度进行分级。如图3所示,布置立体三角形传感器阵列,不同颜色定位点代表不同的声发射活性区域,即从A~E分5级,越往下越严重。

图3 CNG球罐声发射检测三维定位

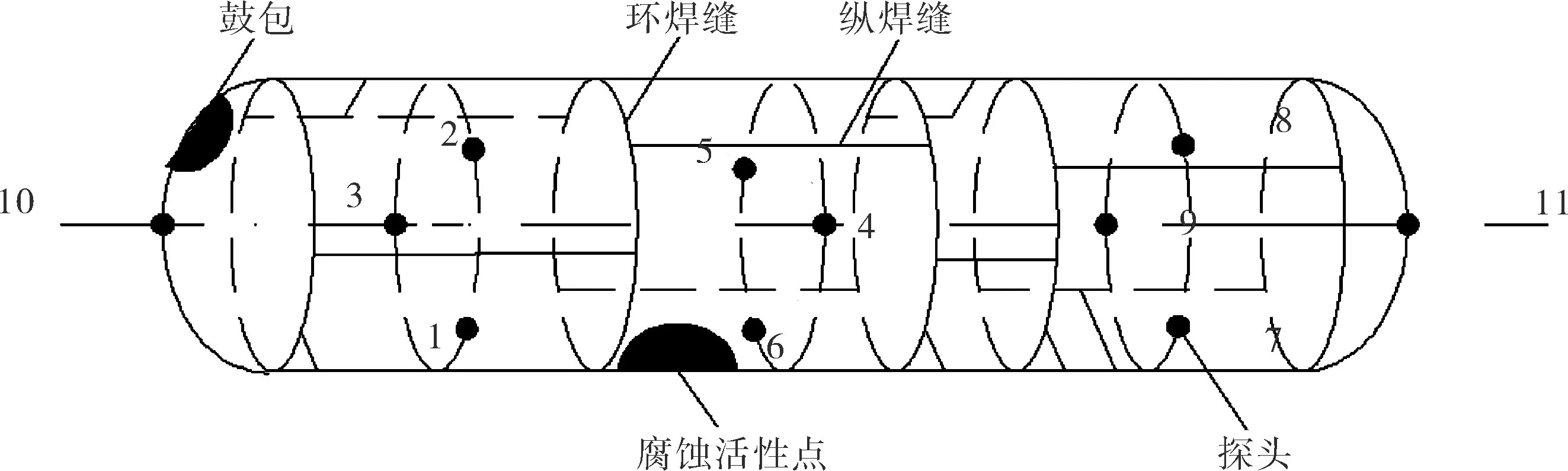

同样,对于LPG贮罐声发射检测,根据检测结果和相关标准判断在使用压力范围内贮罐能否继续安全使用,主要对环焊缝、纵焊缝、鼓包和腐蚀活性点进行检测。如图4所示,在两端封头、靠近焊缝处布置环形传感器阵列。

图4 卧罐罐体声发射检测示意图

现场实际检测一个直径为15m的球罐只需三天时间,且对焊缝、裂纹和腐蚀活性点实现100%检测,并给出整体评价。

2.4 低温储罐检测

常规无损检测在低温、超低温等操作人员难以接近的场合下失效或很难实施,而声发射检测不受限制,因而在低温储罐完整性检测方面发挥着重要的作用。对于单层低温储罐,其声发射检测方法类似于常压储罐底板检测,难点在于传感器与罐壁的耦合。普通的耦合剂在低温下对声发射波有很高的衰减性,声发射波通过耦合层时发生严重衰减而致信号很难被检测到,因此寻找合适的低温耦合剂至关重要。相关研究表明,用水作耦合剂,利用罐壁低温形成冰膜而耦合取得了较好的效果[11]。此外,也采用由金属或陶瓷制成的波导杆转接器,它是通过焊接或加压方式固定于罐壁,可使罐壁低温端的声发射波传输到常温端的传感器,但这一结构会引起一定的传输衰减和波形畸变,其接触面为主要的衰减因素。

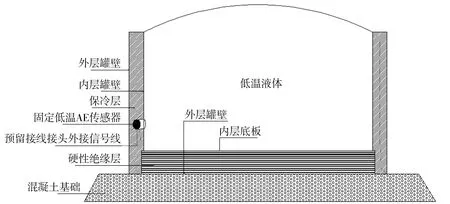

对于LNG和液氮储罐等,储存介质温度极低,通常具有双层罐壁结构。外壁与内壁之间一般填充松散颗粒状或泡沫状保冷层,有时还注入诸如氮气类惰性气体;两层罐底板之间硬性绝缘,两层罐壁之间很少有金属直接连接,这就使得直接在罐内壁安装AE传感器且耦合良好相当困难,从而增加了检测的难度。对于在建的双层低温储罐,可以预先在内壁靠近底板处安装永久低温传感器,外面预留接线接头,如图5所示。定期进行声发射在线检测,根据检测结果,实现低温双层储罐的完整性评价。

图5 低温双层储罐声发射检测示意图

2.5 其他设备检测

在油气储运系统中,除了各类储罐和管道采用声发射检测外,还有很多附属设备也可采用声发射检测。BP公司在过去十几年里,采用声发射对各类阀门做了大量的泄漏检测,在建立阀门大小、类型和压差数据库的基础上联合美国PAC研发了VPACTM系统,该系统实现管道阀门泄漏快速检测,可以在几分钟之内对阀门泄漏水平进行评估,大大节省了检测成本;一些分离器(如三相分离器)和厚壁塔器(如蒸馏塔)设备可以采用声发射进行连续在线监测,快速评估设备的结构完整性[12,13];此外,在换热器的腐蚀检测和蒸汽管道应力腐蚀开裂检测等领域都用到了声发射技术,取得了良好的检测效果[14]。

3 结论

声发射检测以其不同于传统无损检测的特有优势,成功应用于储罐底板腐蚀,管道腐蚀泄漏、压力容器、低温储罐和设备结构完整性检测,并实现腐蚀程度分级和完整性评估。此外,声发射在阀门泄漏检测、分离器、塔器和换热器完整性检测等方面也开始得到应用。尽管声发射检测本身还存在诸多不足,但随着声发射技术的发展和信号处理技术的提升,声发射检测在油气储运系统中将得到更广泛的应用。

[1] ASME-E1316-06a, Standard Terminology for Nondestructive Examinations[S]. United States: ASTM, 2006.

[2] 杨明纬, 耿荣生. 声发射检测[M].北京: 机械工业出版社, 2005.

[3] Martin G, Dimopoulos J. Acoustic Emission Monitoring as a Tool in Risk Based Assessments [C]. Asia-Pacific Conference on NDT, Auckland:12th-A-PCNDT,2006.

[4] API Standard 653, Tank Inspection, Repair, Alteration and Reconstruction[S]. United States: API, 2009.

[5] Lackner G, Tscheliesnig P. Field Testing of Flat Bottomed Storage Tanks with Acoustic Emission——A Review on the Gained Experience[J]. Journal of Acoustic Emission,2004, 22:201~210.

[6] JB/T 10764-2007, 常压金属储罐声发射检测及评价方法[S]. 北京:机械工业出版社, 2007.

[7] Miller R K, Pollock A A, Watts D J, et al. A Reference Standard for the Development of Acoustic Emission Pipeline Leak Detection Techniques[J]. NDT&E International, 1999, 32(1): 1~8.

[8] Ozevin D, Harding J. Novel Leak Localization in Pressurized Pipeline Networks Using Acoustic Emission and Geometric Connectivity[J]. International Journal of Vessels and Piping, 2012, 92(4):63~69.

[9] 祝盼江, 张晓华. 管道泄漏检测的声发射技术研究[J]. 中国高新技术企业, 2010,(12):47~48.

[10] 陈玉华, 刘时风, 耿荣生,等. 声发射信号的谱分析和相关分析[J]. 无损检测, 2002,24(9):395~398.

[11] Xu Y T, Ding S B, Liu F J, et al. Acoustic Emission In-service Detection of Cryogenic Storage Tank Floors[C]. 17th World Conference on Nondestructive Testing, Shanghai:2008.

[12] Gomera V P, Sokolov V L, Fedorov V P, et al. Inspection of the Pressure Vessel Used in Petrochemical with AE Examination[C]. EWGAE,Vienna:2010.

[13] Kabanov B S, Gomera V P, Sokolov V L, et al. Use of AE Method Abilities for Petrochemical Equipment Inspection[C]. EWGAE,Berlin:2004.

[14] Cole P, Watson J. Acoustic Emission for Corrosion Detection[C]. 3rd MENDT-Middle East Nondestructive Testing Conference & Exhibition, Bahrain:2005.