长距离油气管道试压排水不满流分析软件*

2014-05-29李晓平陈媛媛

李晓平 邓 涛 周 军 陈媛媛 宫 敬

(中国石油大学(北京)油气管道输送安全国家工程实验室)

管道输送作为五大运输方式之一,在国民经济发展中发挥着越来越重要的作用。对于新建起伏管道,试压操作是对管道施工质量、管材性能和管道整体强度的一次综合检验,也是工程竣工投产前对管道进行安全检查的重要手段,它可以及时发现管道存在的缺陷,以便及早采取措施,排除管线中的隐患。目前,常见的管道试压介质主要有洁净水和压缩空气两种,试压介质也可以是天然气或惰性气体,根据实际情况需要,防冻液也可用作试压介质。在 GB/T 16805-2009 和API-RP-1110-2007 中对试压介质有新的规定,即在满足标准中所规定的特定条件时,试压介质也可以是蒸汽压小于 0.05MPa 的液体石油。国内外大多数管道出于安全和经济两方面考虑通常采用水作为试压介质[1, 2]。实际工程中一般是利用压缩空气推动清管器将管道内的试压水推至管口排出[3]。试压排水过程中管道中若发生压力减小的现象,则会引起一个向下游传播的负压波,在液体压力进一步下降到该温度下液体的饱和蒸汽压时,局部液体汽化,在管内形成蒸汽空穴,这就产生了液柱分离现象。生产实践中的长输水管路中所出现的管路破裂, 70%~80%与液柱分离再弥合有关。特别在长距离管道中途经起伏地段,由于水击导致气泡溃灭,上、下游液柱在高速下相遇,可能产生巨大增压而使管道压力超限[4]。在管道试压排水方案制定工作中,倘若对可能产生的液柱分离现象估计不足,可能导致管道和设备的损坏[5]。所以,需要借助相关仿真模拟手段对试压排水方案是否会有不满流发生进行评估。但是目前国内外尚无长距离油气管道试压排水不满流分析的模拟软件,目前市场上主流的多相软件如PIPEPHASE、PIPEFLO、PIPESIM及OLGA等,计算时入口必须为多相,需要输入含气率,这使得模拟仿真不方便。单相软件如TLNET,计算汽化时压力会降低到负值,不符合物理规律。为此,中国石油大学(北京)油气储运工程系多相流课题组开发了首套长距离油气管道试压排水不满流分析软件。该软件很好地解决了现有模拟软件中对试压排水过程不满流分析的问题,能准确判断发生不满流现象的时间和位置,从而采取必要的预防措施避免不满流的发生。

1 理论基础研究

试压排水过程中首端空压机注气,末端开阀放水会在管道内形成不稳定流动。长距离油气管道分段试压排水过程中的管内两相流体的动态流动特性分析,可能会包括:气泡流、下坡段非满管分层流[4, 6]和清管器液塞前端非满管流。

一方面,液态水发生汽化现象并以小气泡的形式分布在液相区内;另一方面,低压段空气在液体中的溶解度降低,空气被释放出来。此外,由于清管器与管壁密封性能随着运动距离增加而减弱,或者在弯头等变径处导致清管器上游压缩空气窜漏到下游液段,随液流运动形成气泡流。当上述过程持续时间足够长,并往往在高点处发生聚集,就会存留足够的气体导致管段产生不满流。清管器进入到下坡非满管分层流段时,会在清管器液塞前端形成多相流区。大落差管道运行工况可能会在下坡段有不满流段存在,通过局部流速的增大来消耗剩余的能量。一般情况下管道运营过程中会采取措施以避免不满流出现[7]。

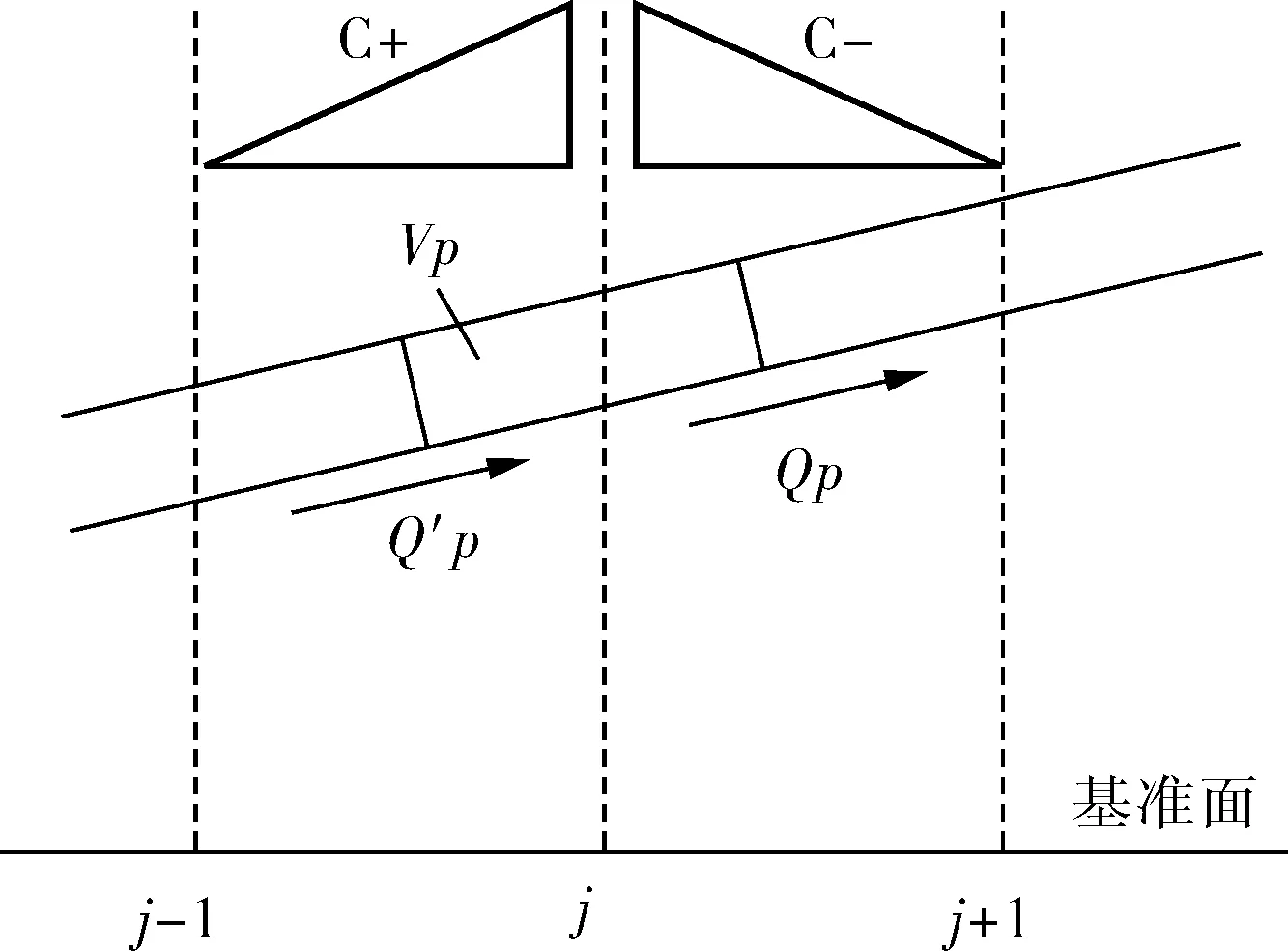

由于排水过程中局部压力降低至液态介质饱和蒸汽压发生了汽化,会出现气液两相流动。集中空穴模型计算简单,且容易与特征线法结合,所以在工程计算中得到了广泛应用。笔者首先选择了Streeter 和Wylie 的蒸汽-液体模型,如图1所示。

图1 Streeter 和Wylie 的蒸汽-液体模型

首先求解节点j的压头Hp(j)和流量Qp(j) ,然后判断节点j处的压力是否低于液体的饱和蒸汽压:

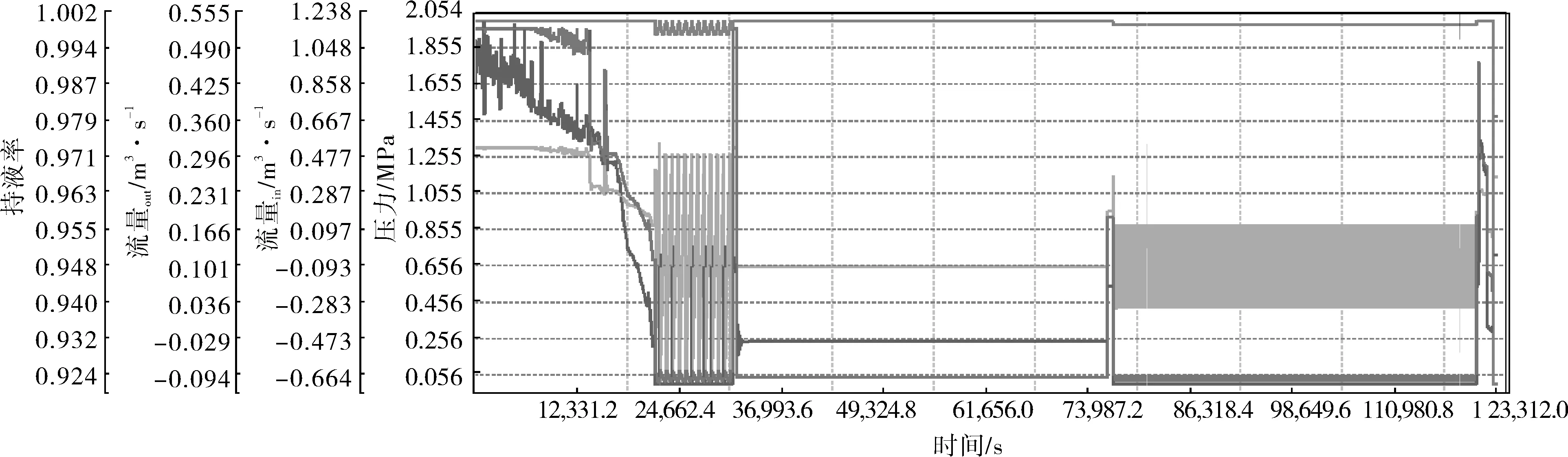

Hp(j)+Hatm-Z(j) (1) 式中Hatm——当地大气压折算的液柱高度; Hp(j) ——j点的压头; Hv——液体饱和蒸汽压力折算的液柱高度; Z(j)——j点的高程。 若式(1)不成立则转入下一个节点的计算;若式(1)成立,则说明发生了液柱分离,取节点的压头为: Hp(j)=Z(j)+Hv-Hatm (2) (3) 根据气穴体积确定下一时步的计算方法,如果V(j,t)> 0则说明液柱分离仍然存在,下一时步时继续按液柱分离计算;如果V(j,t)≤0则说明分离的液柱已经合拢,下一时步按一般的内节点计算。 模拟软件分析管道的不稳定流动是基于一维模型,采用特征线法(MOC)求解气相、液相流体的质量和动量守恒方程组,结合集中空穴模型可以预测沿线压力变化并对不满流发生时间、具体位置和范围进行预测,对排水方案合理性进行评估。 长距离油气管道试压排水不满流分析软件是以流体力学和瞬变流理论为基础,在Microsoft VC++和Delphi 语言环境下编写的通用软件,具有人性化界面设计,操作直观。可对任意地形条件下管道、不同工况下模拟计算试压排水不满流发生时间、具体位置和范围进行分析,为制定合理安全的排水方案提供技术指导。 软件界面主要用作模拟计算前基础数据的输入,采用Delphi语言编写,用户可方便地在界面上完成基础参数的输入、更改和保存,便于设定不同工况下的参数。另外,对较大量的输入基础参数,如高程、里程数据等,可直接从Excel中拷贝,方便快捷输入软件界面。用户界面友好,操作简单,可满足用户的多种需求。此外,输入信息还包括排水条件和物性参数。 软件由基础参数输入、模拟结果输出和核心计算三大部分组成。参数输入功能主要在软件的主界面上实现,模拟结果输出包括TXT文档和Word文档输出。Word文档中主要包括两部分内容:文字输出部分包括试压排水主管段和排水管段基本参数输出,软件模拟网格划分情况以及边界条件设定,清管器设定及环境温度;试压排水压力、流量的初始值,不满流位置压力、流量和持液率参数图。采用文字和图形相结合的输出方式,符合普通用户习惯,方便用户使用。 利用长距离油气管道试压排水不满流分析软件对国内某条输气管道划分段试压排水过程进行了不满流模拟计算。建立数学模型并进行数值计算,基于以下几点假设: a. 将管道内的流体简化为一元流动,忽略参数在横截面上的变化; b. 在整个管道长度上,气体的压缩系数为常数; c. 管内流动气体是理想气体; d. 当局部液体介质发生汽化时,无气体逸出,当地压力为饱和蒸汽压。 一般现场试压排水空压机工作压力在2MPa以下,管内气体可采用理想气体状态方程进行计算。此外,研究试压段长度不超过8km,管道沿线温度变化影响不大,所以气体压缩系数可设为常数。在工程计算减压瞬变过程中,当管道某结点的压力低于液体的饱和蒸汽压时,认为此时压力等于饱和蒸汽压。 该排水管段高点注气,低点排水,是典型的复杂地形管道,模拟计算该管段试压排水所需的部分基础参数包括: 管道长度 6.971km 最大高差 178.77m 管材规格φ1219×18.4mm (钢级X80) 试压头筒体规格φ1219×22mm (钢级X80) 排水端管材规格φ159mm 管内壁的当量粗糙度 0.1mm 直板式清管球质量 1 000kg 清管球与管壁的摩擦阻力(静摩擦) 0.2MPa 流体温度 20℃ 液体的动力粘度(20℃) 0.001Pa·s 液体的饱和蒸汽压(20℃) 3.2kPa 空气运动粘度(20℃) 1.48×10-5m2/s 管段试压后,首先开启末端阀门排水泄压直到末端静水压头等于下坡段液柱静压力,然后关闭阀门并做好通球扫水前的准备,最后开阀通球排水。排水初始条件全线各个节点处流量为0m3/s,最高点处表压为0MPa,其余各节点按与最高点高程差计算当地静压力,最低点处压力最大1.8MPa,阀后出口处压力为大气压,如图2所示。 图2 试压排水各项参数初始变化 由图3可知,整个试压排水过程约36.7h。排水阀打开后,清管器初始运动阶段速度较慢,下坡段高落差影响,重力作用下液体会加速流动,减压波从出口处向上游传播。此时,在高点处(距离入口约5 460m)压力会减小至饱和蒸汽压。在整个排水过程中,绝大部分时间都处在不满流状态,压力维持在饱和蒸汽压值,在排水末期,清管器推动前端水柱填充了高点处不满流段,此时持液率值回升到1。 图3 高点处(5 460m)各项参数随时间变化 在下坡段,随着排水过程的进行,管道充装减弱,特别是当清管器进入到冲沟阶段时,清管器运移非常缓慢,所以清管器推入下坡段的液体流量也减小,进出流量不平衡造成下坡段液位减小。最后在低点处来流与排水口流量达到一定平衡,在低点处(6 700m)也形成了不满流的情况,所以形成了1 200m长的不满流段,如图4所示。 图4 低点处(6 700m)各项参数随时间变化 图5显示用户输入点(6 000m)处压力、流量及持液率等参数随时间的变化。此处流量在0.5m3/s附近波动,压力从开始的1.0MPa左右逐渐减小至饱和蒸汽压,此时便发生汽化并且持液率也从1开始减小。在排水过程中相当长时间内压力维持在饱和蒸汽压水平,会有空穴存在。在排水末期的时候压力增至0.78MPa,空穴消失而且持液率重新增大到1。 图5 用户输入点(6 000m)各项参数随时间变化 从现场段试压排水记录可知实际耗时39.5h,由以上模拟结果分析可知,排水时间也与实际情况接近,软件模拟结果和现场实际测得值基本吻合。此外,现场记录描述在排水末期出口处有大量的气液喷发现象,形成一段气柱,也证明了管道内存在一定量的气体。 综上所述,对于此类起伏地形管道的试压排水,需要关小阀门保持一定排水背压,控制下坡段气体聚集量。当管道高点处聚集气体量控制在一定范围内,进入下坡段清管器会压缩气段,气段会慢慢破碎并且随着液流被带到下游,这样不会产生巨大增压而使管道压力超限,对管路造成严重破坏。 提出了可行的试压排水不满流分析理论,并开发了长距离油气管道试压排水不满流分析软件,其界面友好、操作简单且通用性强,能帮助用户对管道试压排水工况中可能出现的不满情况进行分析与评价。目前,软件能够实现预测排水压力不满流发生时间、具体位置和范围,结果输出不满流头部和尾部特殊位置的各个参数,用户还可以根据需要输入位置并导出其结果。最后,对现场某条管道试压排水进行不满流模拟预测,模拟结果和现场观察现象基本一致,提出了可行的改善措施,软件指导工程实际对管道建设安全性和经济性具有重要意义。 参考文献 [1] 黄志潜.黄志潜文集(第一卷)[M]. 西安:陕西科学技术出版社,2006:123~125. [2] 梁翕章.浅谈输气管道试压问题[J].天然气与石油,2003,21(4):1~6. [3] 葛业武.国外天然气管道试压水的排放与管道干燥[J].石油工程建设,1996,(4):52~54. [4] 宫敬,严大凡. 大落差管道下坡段不满流流动特性分析[J]. 石油大学学报(自然科学版),1995, 19 (6): 65~72. [5] 罗金恒.新建大落差管道试压排水爆管原因分析[J].油气储运,2011,30(6):441~444. [6] 刘天佑,徐诚,张秀杰,等. 大落差管道中原油流动规律的研究[J]. 石油学报, 1997, 18(2): 110~116. [7] 康正凌,宫敬.减压站的控制[J].油气田地面工程,2002, 21(5): 46~47.

2 软件介绍

2.1 软件功能介绍

2.2 软件主界面

2.3 软件组成

3 软件的应用

3.1 基础参数

3.2 模拟结果及讨论

4 结束语