组合式水力旋流器操作参数对其分离性能的影响研究*

2014-05-29刘仁桓王金花谢知峻焦慧娟孟庆宇金有海

刘仁桓 王金花 谢知峻 焦慧娟 孟庆宇 金有海

(1. 中国石油大学(北京);2. 中国石油大学(华东))

水力旋流器是一种高效分离设备,它结构简单,没有运动部件,因而操作维护方便,在气-液-固物系的非均相分离过程得到广泛应用[1]。

近年来,各工业领域的发展对分离技术与装备提出更多的要求,分离设备的发展非常迅猛,多元复合分离技术得到更多地研究,旋流器组合化成为一种发展趋势[2]。目前,一些研究者提出了一些改进结构,这些改进结构对组合后的旋流器分离性能有了不同程度的提升[3,4]。

笔者提出了一种将两个水力旋流器串联的组合式水力旋流器结构[4],并通过实验考察操作参数对组合式水力旋流器的性能影响,以期为新结构的开发和应用提供指导。

1 结构设计

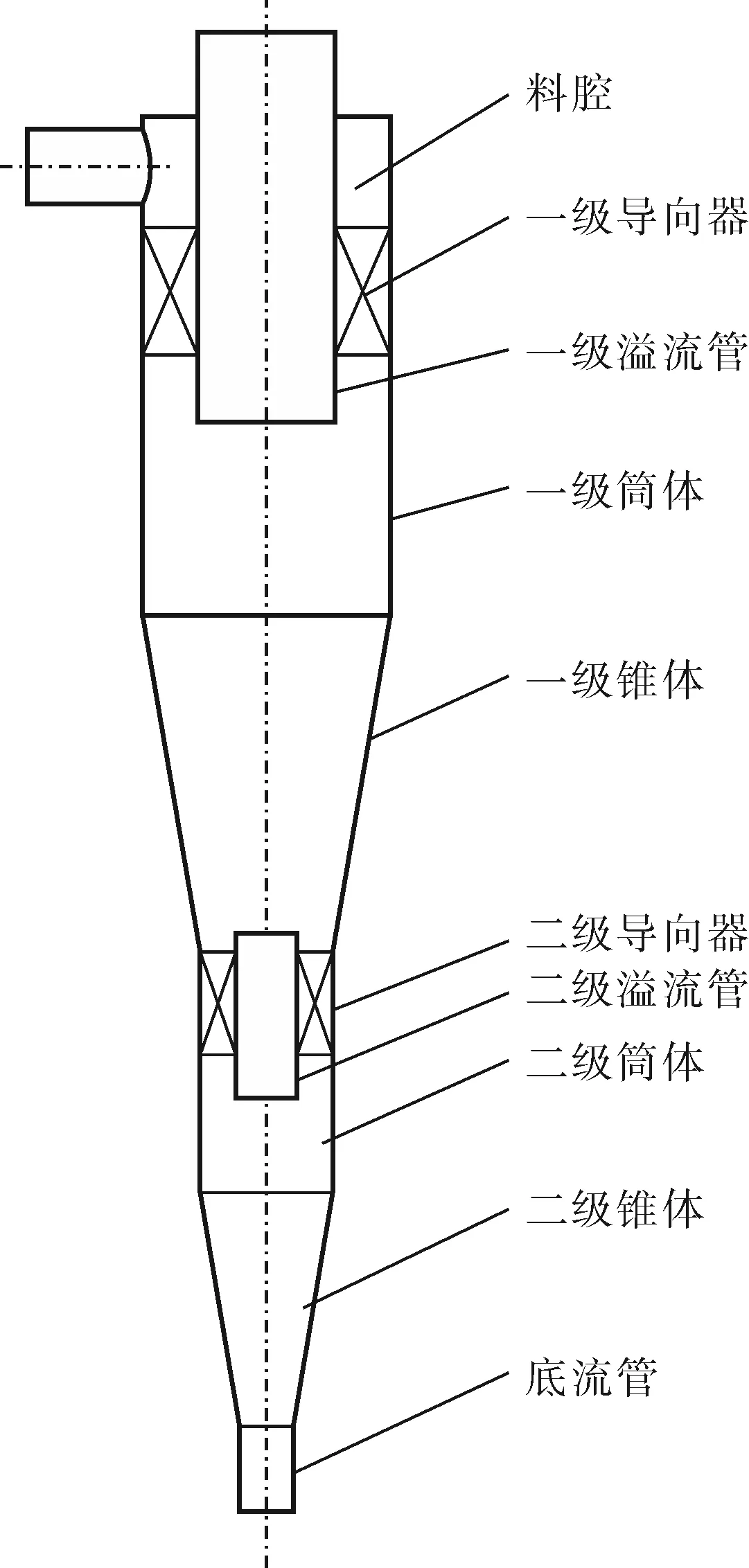

组合式水力旋流器的结构如图1所示。工作时,混合液由第一级旋流器A的进料腔沿一级导向器流道进入一级筒体内,并在筒体内形成一个高速旋转的离心力场,进行一次分离;一次分离后的重相在离心力场和轴向压力的作用下沿一级筒体和锥体继续下行,通过二级旋流器B的二级导向器,在二级旋流器进行二级分离,分离后残液(重相)由底流管排出,轻相则由二级溢流口汇集到上一级旋流器与一级分离的轻相一同从溢流口排出。

图1 组合式水力旋流器结构示意图

组合式水力旋流器的分离原理与常规的水力旋流器相同,结构上更像是两个水力旋流器同轴串联,但又有所不同:从外观上看,是一个进口和两个出口,更像是一个水力旋流器,但内部有两个上升通道和两个下降通道,巧妙地将一级旋流器的底流出口和二级入口合成一体,结构紧凑,在提高分离效率的情况下,减少设备所占空间以及工业能耗。

2 实验装置介绍

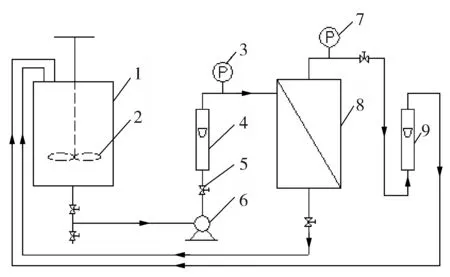

实验装置系统流程如图2所示,主要由供料系统、管道系统、被测设备和测量装置4部分组成。实验前,将水和固体颗粒按一定的比例加入料罐,用搅拌器将物料混合均匀;然后开启泵,物料由泵吸入,经流量计和管路系统进入被测设备(组合式水力旋流器)中。旋流器经过两级分离后,溢流液经流量计和管路系统流回到料罐,底流液则由管路系统直接返回料罐。

图2 实验装置流程

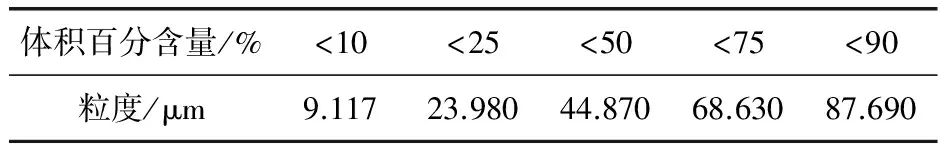

实验中选用石英砂与清水搅拌混合制成实验物料,其密度为3 000kg/m3,所用物料的粒度可用Coulter激光粒度仪测得(表1)。

表1 实验物料粒度分布

实验中,记录压力和流量数据,并采集进出口物料试样。压力用0.01级的精密压力表测量,流量选用浮子流量计计量,试样固含量用滤膜称重分析法测得,体积用量筒测试,换算所需浓度。

3 操作参数的影响分析

水力旋流器的结构设计方法有很多,笔者参考前人的文献[5~8],所设计的组合式旋流过滤器结构参数如下:

一级叶片出口角θ115°

一级直筒直径D150mm

总长度L475mm

二级导向叶片出口角θ220°

二级直筒长度 50mm

二级直筒直径D230mm

在前人研究的基础上[9~11],研究操作参数对组合式旋流器分离性能的影响,主要考察入口浓度、底流率及入口流量等操作参数对分离性能的影响。

3.1入口浓度的影响

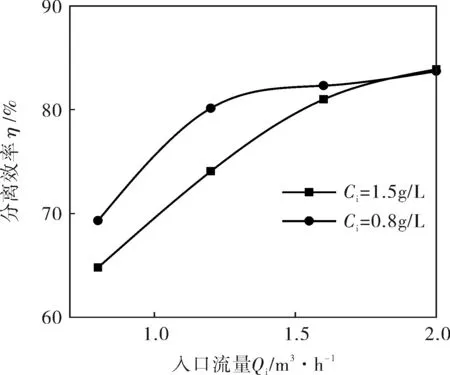

当实验底流率为15%时,入口浓度分别采用1.5、0.8g/L,测得入口流量与分离效率和压力降的关系分别如图3、4所示。

图3 不同入口浓度时入口流量与分离效率的关系

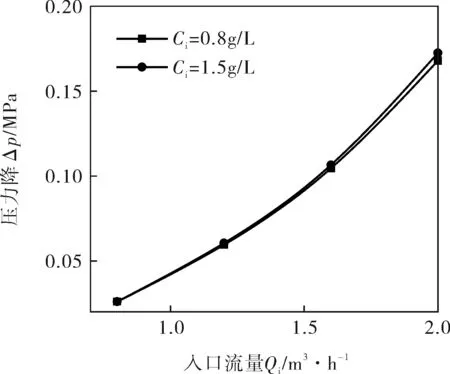

图4 不同入口浓度时入口流量与压力降的关系

从图3可以看出,当入口流量小于1.8m3/h时,低浓度分离效率高。在入口流量为1.3m3/h时,浓度为1.5g/L的分离效率为75%,浓度为0.8g/L的分离效率为81%;当入口流量达到1.8m3/h时,两浓度的分离效率相当。这是因为,流量较低时,进料口悬浮液颗粒浓度较大,底流口排出的固体颗粒浓度增大;但浓度的增大会使在二级旋流器内进行分离时,由于颗粒间摩擦、碰撞使得旋流器内的颗粒运动由自由沉降转变为干涉沉降,径向沉降速度降低,因而分离效率降低。由于底流口直径限制,分离出来的固体颗粒不能及时快速排出而堆积在底流口附近,使底流口的有效流通面积减小,导致部分分离至底流中的颗粒又被内旋中心流夹带逃逸到溢流,降低了分离效率;当流量增大到一定值时,由于流量增大底流口排出的固体颗粒可以顺利的被带出造成分离效率升高。

从图4可以看出,入口浓度越高压力降就越大,在入口流量为1.8m3/h时,1.5g/L浓度的压力降为0.135MPa,0.8g/L浓度的压力降为0.130MPa。这是因为,随着入口浓度升高,颗粒间以及颗粒与器壁间出现碰撞摩擦而增加能耗;颗粒浓度越大,这种的碰撞和摩擦就越大,阻力也就越大,产生能量损失也越大,压力降也就越大。

3.2底流率的影响

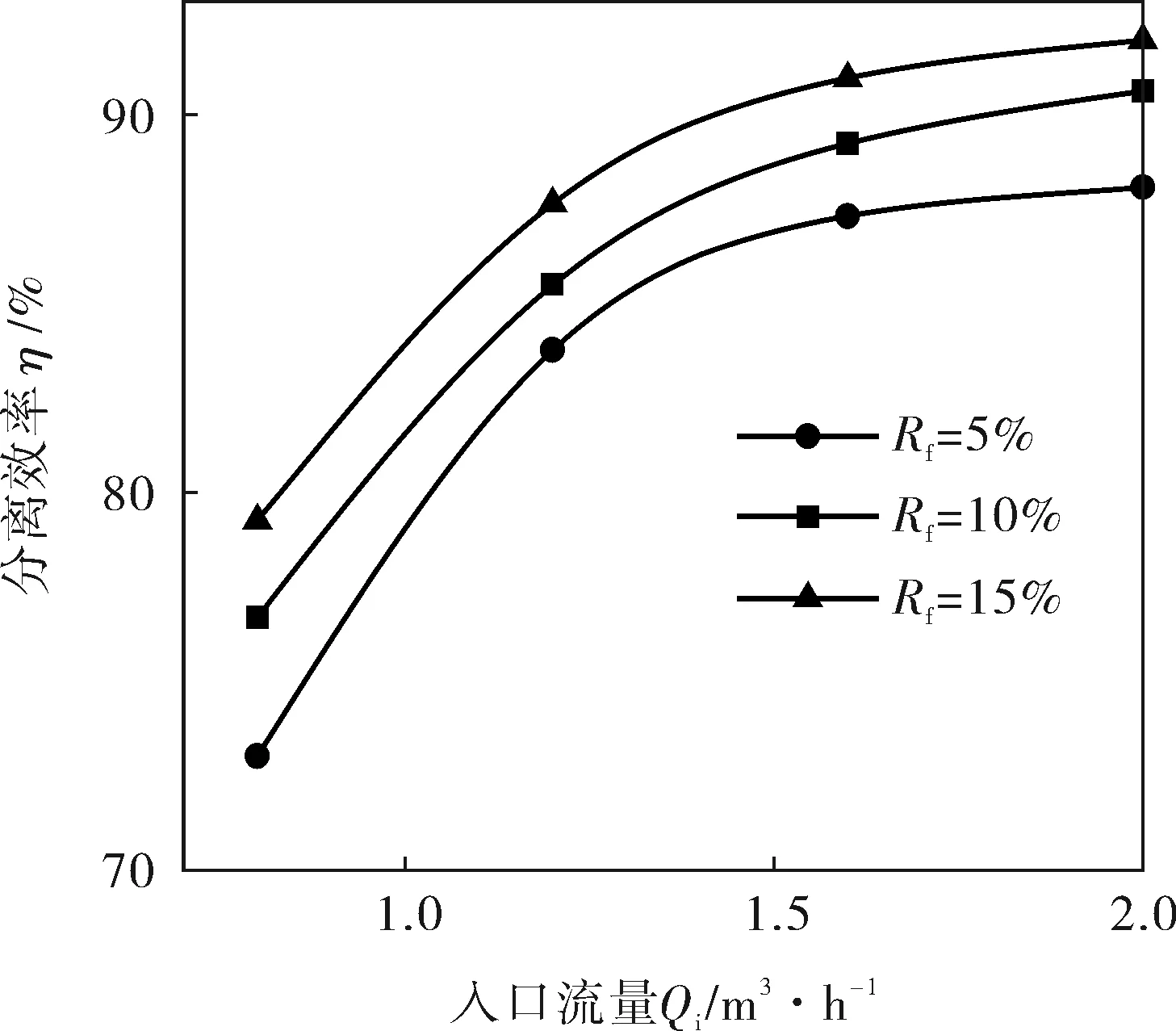

当实验入口浓度为1.5g/L时,底流率分别采用5%、10%、15%,测得入口流量与分离效率和压力降的关系分别如图5、6所示。

从图5可以明显看出,随着底流率的增大,组合式水力旋流器的分离效率有显著的提高。这是因为,底流率的增大,使得底流流量加大,诱使一部分小颗粒跟随流体从底流一起排出,同时液体流量增大能够及时带走底流口附近已分离的颗粒,减少了内旋流对小颗粒的返混夹带,故而分离效率有所上升。

从图6可以看出,随着底流率的增大压力降也随着上升,但增幅很小,这与普通的水力旋流器规律相反。这是因为,底流率的增大,使得一级旋流器分离后进入二级旋流器的入口流量增大;二次分离的流量增大使得在二次分离中产生的能耗也增大。造成此能耗的主要原因是旋流器内的内部能耗,固体颗粒之间的摩擦、碰撞以及固体颗粒和旋流器壁的摩擦和碰撞。由于能耗的增大,导致压力降略有增大。

图5 不同底流率时入口流量与分离效率的关系

图6 不同底流率时入口流量与压力降的关系

3.3入口流量的影响

从图3、5都可以明显看出,随着入口流量的增大,组合式水力旋流器的分离效率有显著的提高。这是因为,入口流量升高,使得入口流速增加,旋流器内离心力场加剧,颗粒更容易克服流体的阻力达到器壁而分离,所以较容易被带到底流口排出,从而获得较高的分离效率。但是流速过大会导致分离效率降低,设计时要综合考虑选择一个适当的入口流量。

从图4、6都可以明显看出,随着入口流量的增大,组合式水力旋流器的压力降有显著的增大。这是因为,旋流器的压力降代表了分离过程所必须的能量,包括进口能量损失、出口能量损失、锥段缩小能量损失及沿程能量损失等几部分。这几种能量损失均随进口流速的增大而增加,因而使得组合式水力旋流器的压力降上升。

4 结论

4.1入口流量小于临界值时,入口浓度越高分离效率越低;当入口流量达到或超过临界值时,高浓度和低浓度介质的分离效率相当;入口浓度越高,压力降就越大。

4.2底流率越高,分离效率越高,压力降也越大,但压力降增幅不大。

4.3入口流量越大,分离效率越高,压力降越大,但流量过大,分离效率会降低。

参考文献

[1] 赵庆国,张明贤.水力旋流器分离技术[M].北京: 化学工业出版社,2003.

[2] 王升贵,陈文梅,褚良银.水力旋流器分离理论的研究与发展趋势[J].流体机械,2005,33(7):36~39.

[3] 王尊策.复合式水力旋流器的结构及特性研究[D].哈尔滨:哈尔滨工程大学,2003.

[4] 刘仁桓,王振波,王建军,等.一种级联式旋流分离装置[P].中国:200610156122.5,2006-12-29.

[5] 庞学诗.水力旋流器理论与应用[M].长沙:中南大学出版社,2005.

[6] 蒋明虎,蒋巍, 张国云, 等.细颗粒分离水力旋流器的结构设计及试验[J].大庆石油学院学报, 2005, 29 (1): 58~60.

[7] Kraipech W,Chen W,Dyakowski T,et al. The Performance of the Empirical Models on Industrial Hydrocyclone Design[J].International Journal of Mineral Processing,2006,80(2/4):100~115.

[8] Hwang K J,Hwang Y W,Yoshida H.Design of Novel Hydrocyclone for Improving Fine Particle Separation Using Computational Fluid Dynamics[J].Chemical Engineering Science,2013,85(1):62~68.

[9] Vieira L G M,Barbosa E A,et al. Performance Analysis and Design of Filtering Hydrocyclones[J].Brazilian Journal of Chemical Engineering,2005,22(1):143~152.

[10] Wang L Y,Zheng Z C,Guo J,et al. Investigation on Seperation Efficiency of Liquid/soild Hydrocyclones[J]. Journal of Hydrodynamics(B),2006,18(3):400~404.

[11] 王振波,任相军,马艺,等.叶片参数对导叶式液液旋流器内流场和性能的影响[J].化工机械,2011,38(6):667~669.