差动传动式微型注塑机注射系统的设计与开发*

2014-05-29黄庆达许忠斌施优优周巨栋张本西刘国林

黄庆达 许忠斌 王 珏 施优优 周巨栋 张本西 刘国林

(1.浙江大学化工机械研究所;2.浙江申达机器制造股份有限公司)

随着以微/纳米技术为代表的微机电系统(MEMS)的发展,市场对微型制品的需求量呈几何级数增加。在微型制品的加工中,塑料因能满足多方面的需求,占有越来越重要的地位。但是常规的注塑机并不适用于微型塑料制品的批量化生产加工,不仅因为其螺杆直径大,单次塑化量高,还在于精密微细结构制品的注射需要较高设计要求的模具流道来实现,且流道内塑料浪费大,增加生产成本,而且难以精确控制单次的微小注射量,无法保证制品的成型品质和效果。

在塑料微型制品成型领域中,微注塑成型技术有着独特的技术优势,能够降低加工成本,实现微小零件的高效、高精度、大批量生产,已成为精密微小零件成型加工技术的研究热点之一[1]。然而,国内关于微注塑成型机的研发还处于起步阶段,与发达国家相比存在较大的差距。为此,笔者借鉴国外先进技术,研制了一种差动传动的微型注塑成型机的注射方法及其相关装置,解决了微注塑过程中难以控制微小注射量和注射精度的问题,对于我国微注塑成型机的发展具有借鉴意义。

1 国内外研究现状分析

1985年,首台专门用于加工微型塑料制品的注塑装置Micromelt在德国研发成功[2]。随后其他国家开发的不同类型的微注塑机也相继问世,微注塑成型技术从此进入了快速发展阶段。近年来,各公司及其研究机构都在不断改进其注射技术,完善其控制技术,旨在实现更高的注射精度。目前,市场上的微注塑成型按照驱动方式可分为液压/气压式驱动、全电式驱动和油电复合式驱动;按照注射系统的结构设计分类,可分为单阶型、双阶型及三阶型等[3]。

1.1单阶型

日本发那科(Fanuc)株式会社研发的Roboshot全电动系列注塑机,通过检测波形的重叠程度来判断射出的稳定性,而且逆流监视能显示逆流防止环的密封和磨损状况,进行最佳成型条件的调整。同时在注射单元里,螺杆与高精度、高分辨率数字测力传感器的组合可获得高响应射出和高精度的压力控制[4]。其中Roboshot S-2000i15B型号的注塑机螺杆最小能达到14mm,合模力为150kN,最大注射速度能达到700mm/s的规格。

1.2双阶型

螺杆-螺杆式,德国阿博格Arburg公司研制的微注塑机采用液压驱动方式,并设计了注射螺杆和预塑螺杆呈45°空间布置的双螺杆注塑单元。微型注塑单元将直径8mm的注射螺杆和可以有多种规格选择的预塑螺杆(如直径为12mm或15mm)组合在一起进行注射工作,并根据先入先出原则进行最佳备料。同时该注塑单元还配备有止逆阀和密封装置以避免物料的回流,可用于加工质量小于1g的微细精密制品。

柱塞-柱塞式,西班牙Cronosplast公司生产的一款液压驱动的Babyplast 6/10P型微注塑机,合模力为62.5kN,注射柱塞直径有10~18mm等多规格的组合,尤其适合加工重量0.01~5.00g的微小型产品。其金属球塑化系统设计,解决了物料在螺杆式塑化系统中的剪切破坏和过热降解问题;活塞式注射系统设计,在减小了熔体在机筒内滞留时间的同时保证了较高的注射精度[4]。

螺杆-柱塞式,德国的Maenner公司研制的一款合模力为50kN的Micro-maen 50型微注塑机采用全电动注射方式。具体驱动是由伺服电机驱动直径为14、16、18mm等型号的螺杆进行预塑,然后遵循先进先出原理将熔料输送到注射腔内,并通过精密的控制系统利用柱塞进行注射(柱塞直径最小能达到4mm)。

1.3三阶型

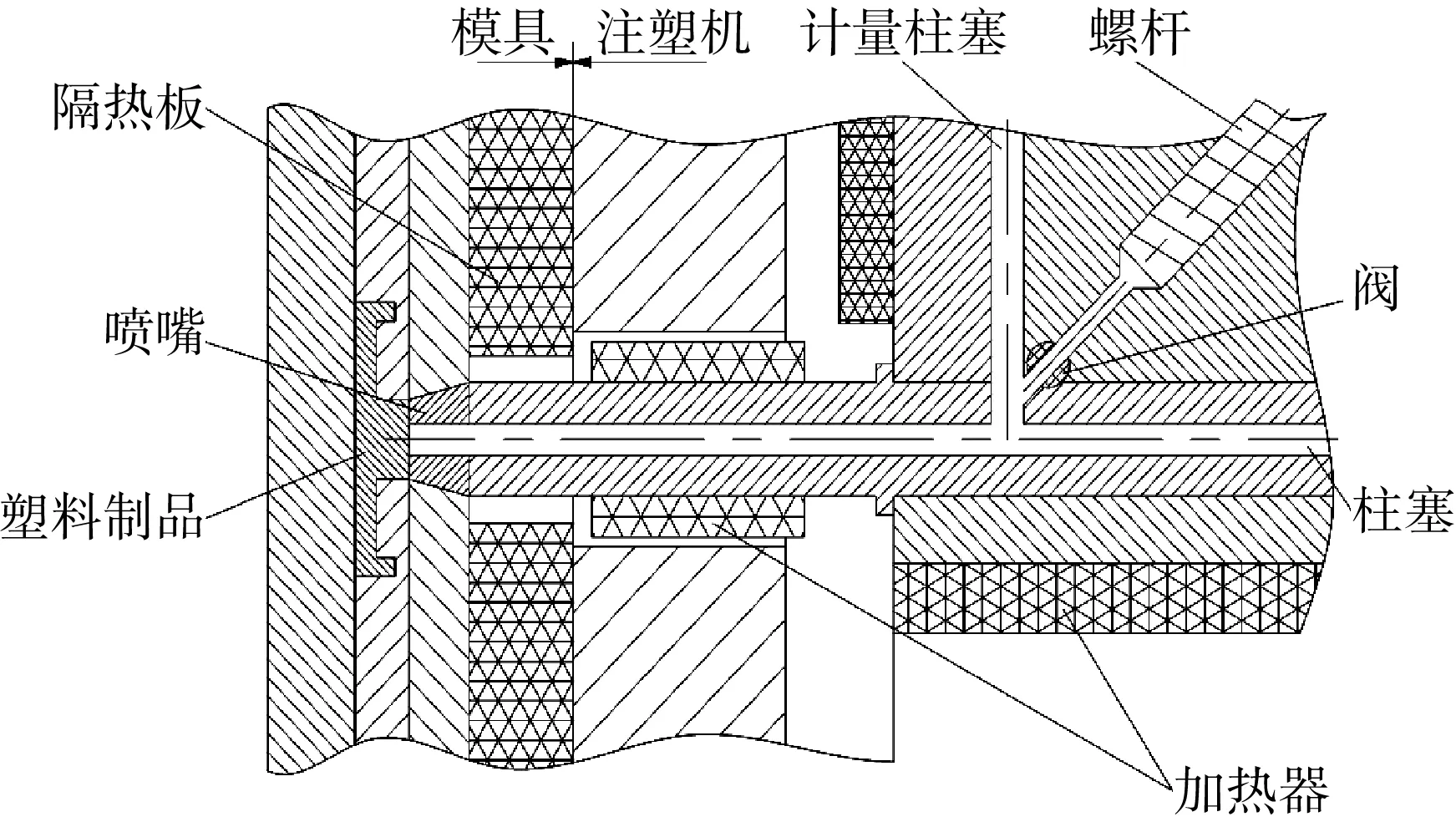

德国的WITTEN Battebfeld公司研发的Micro Power 5-15t型微注塑机将塑化、计量、注射等模块分块设计,然后再组合装配成整机[5]。物料通过直径为14mm的螺杆均匀塑化后注入计量模块,然后直径为5mm的注射活塞推动物料前行达到精密注射的效果(图1)。同时为降低压力损失、提高注射精度,采用了短流道设计和动态压力控制,使得注射精度可达0.001cm3。

2 微注塑成型机的注射系统

通过分析国内外微注塑机的研究现状可知,现有市场上的微注塑成型过程最小注射量的控制大都利用高精密度、高灵敏度的传感器配合伺服电机来实现,不仅结构复杂而且成本高,不利于微注塑机的进一步发展和商业化应用。

图1 Battebfeld三阶微注塑注射塑化结构示意图

2.1差动传动式注射系统的注射方法

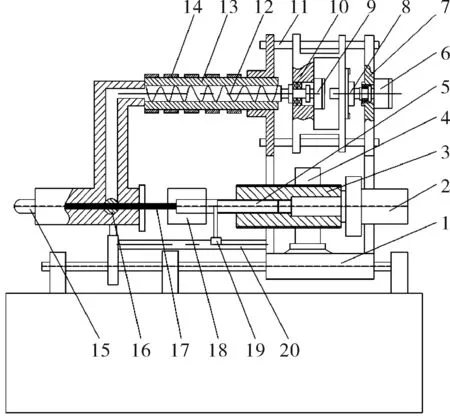

区别于一般微注塑机利用温度/压力传感器控制注射量达到注射精度的方法,差动传动式微型注塑机注射方法的特点是利用螺纹结构的差动传动来完成对注射精度的控制(图2),具体是将螺纹套的外螺纹与固定在支架上的主动螺母相配合,形成主螺纹副,螺纹套的内螺纹与从动螺杆相配合,形成从螺纹副,主动螺母和从动螺杆的旋向一致,螺距不等,且主动螺母的螺距大于从动螺杆的螺距。主、从两副螺纹副串联叠加形成差动螺旋机构,两个螺纹副的螺距差即为差动距离。从动螺杆与注射柱塞的连接处安装计量调节装置,计量调节装置包括模拟开关、放大滤波电路、A/D转换器、加法器及处理器等。根据注塑成型工艺,输入设定的熔料注射量,通过位移传感器对从动螺杆的位移测量转换为熔料的注射量,反馈到注射伺服电机,进行计量和注射的协调动作。注射量设定值可以根据不同注塑产品的需要,方便、快捷地调节,并通过位移传感器快速做出反应。

图2 差动螺旋差动注射装置

因此,本差动传动的微型注塑机的注射方法能提高注射精度,实现微型塑料制品的精密高效成型,并且具有结构简单及操作容易等优点。

2.2差动螺纹传动的工作原理

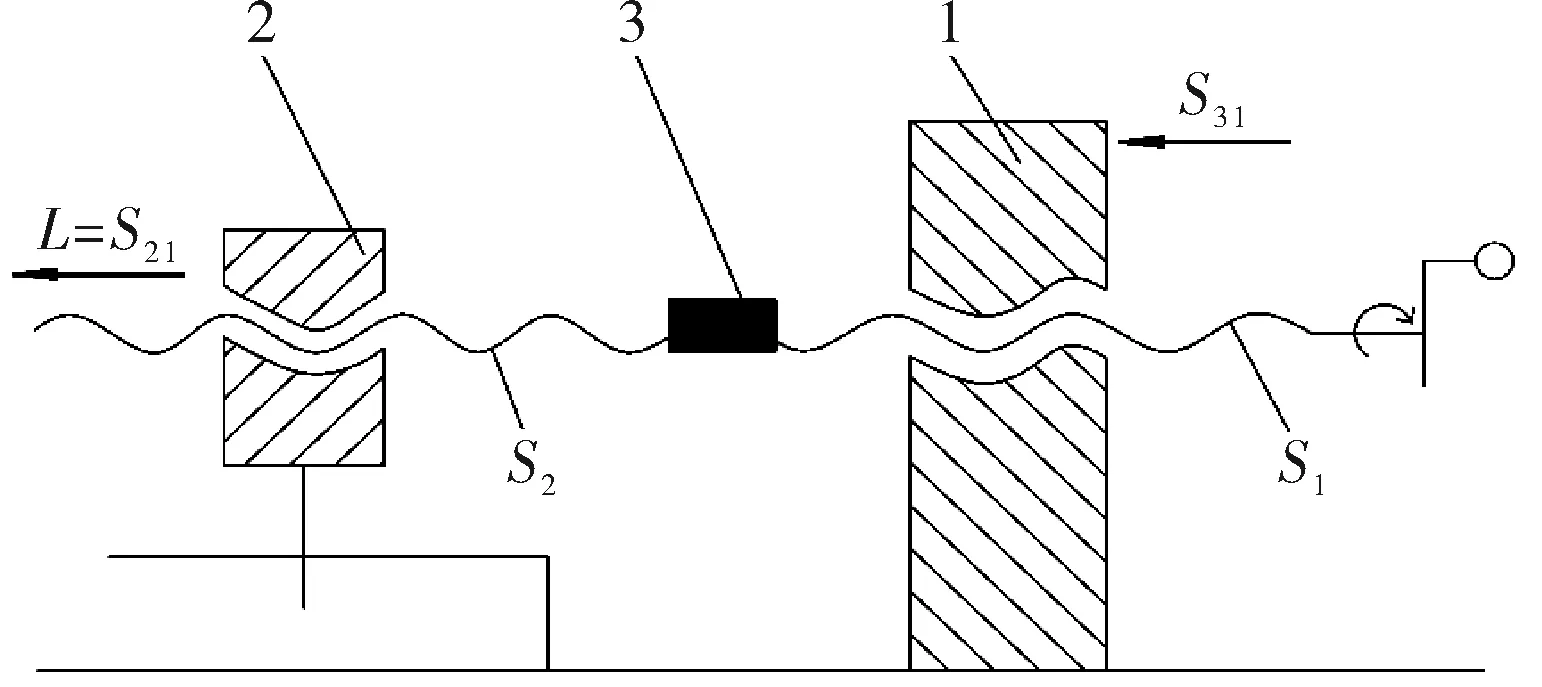

图3 差动螺纹工作原理

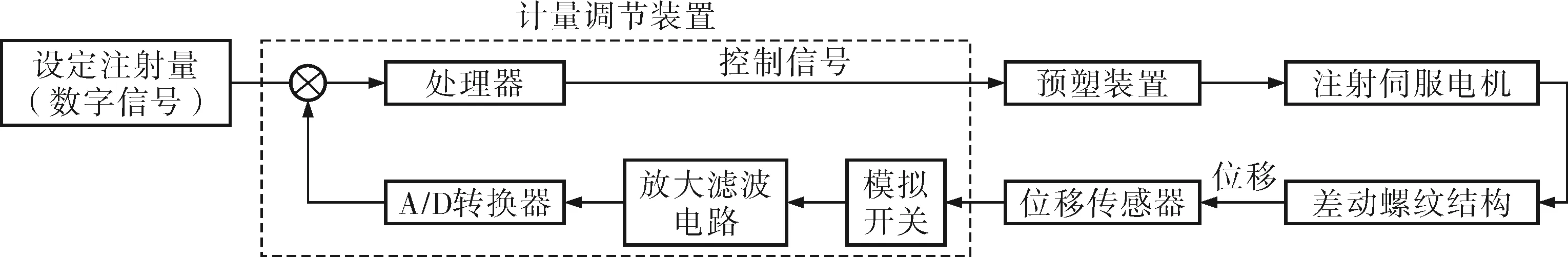

2.3差动传动式注射系统的控制原理

差动传动式注射系统的控制原理(图4):在一个注射周期开始时,设定好熔料的注射量,处理器发出控制信号,预塑装置把熔融态的塑料输送到注射流道中,注射伺服电机启动驱动差动螺纹结构,是通过驱动螺旋套转动带动从动螺杆进行差动传动的熔料注射。位移传感器用来测量从动螺杆的移动距离,由模拟开关进行信号采集。从位移传感器得出的信号经过放大滤波,再经A/D转换变为数字信号送入处理器中。处理器按照预先设定的程序对注射量反馈值和设定值进行处理,从而得出控制信号,控制预塑装置和注射伺服电机的协同动作,实现微型制品的精密高效成型。

图4 差动传动式注射系统的控制原理

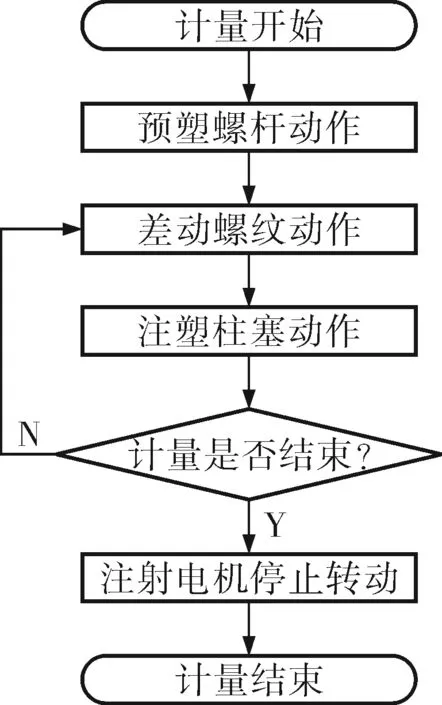

2.4差动传动式注射系统的工作流程

差动传动式的注射系统工作流程为(图5):一个计量行程开始之后,首先通过计量调节装置设定精密注射量,止逆阀关闭,预塑螺杆伺服电机启动,塑料颗粒通过在预塑机筒中熔融塑化之后止逆阀打开,在预塑螺杆压力的作用下经由止逆阀的控制和调节进入到注射流道中;之后注射伺服电机驱动螺纹结构,使得螺纹套转动,然后通过主动螺母并带动从动螺杆沿着支撑杆轴向直线运动;最后从动螺杆上安装的注射柱塞把熔料快速精确地注射到模腔中。此时计量调节装置判断计量是否结束,若计量结束则注射伺服电停止转动,计量结束;若计量还没有结束,由位移传感器测量位移信号,送到控制器里并作用到差动螺纹结构中来精确的控制注射量,完成注塑的动作。

图5 差动传动式注射系统的工作流程

3 注射系统分析计算

差动传动式注射系统采用全电动驱动方式,因此需要驱动机构提供较大的推力和较低运转速度。直线电机的优点是可简化机械结构,但其成本高,相对微型注塑机来说尺寸也较大。所以,本设计采用技术完善、成本相对较低的伺服电机作为注射系统的驱动元件。选用丝杠螺母周向旋转、轴向固定,滚珠丝杠周向固定、轴向直线运动的形式。

滚珠丝杠将伺服电机提供的扭矩转化为推力,经过差动螺旋传动装置,为柱塞注射提供动力。丝杠螺母的扭矩为:

式中l——滚珠丝杠导程,m;

P——轴向外负载,N;

TG——负载扭矩,N·m;

η——滚珠丝杠机械效率,一般取为0.94。

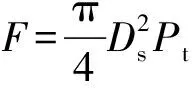

式中Ds——柱塞直径,m;

Ni——注射功率,kW;

pi——注射压力,MPa;

vi——注射速度,mm/s。

其中,Ni为注射的瞬时功率,在设计时需要考虑整个成型周期的功率,故转换成成型周期的等值功率为:

式中Ni——成型周期中每个阶段(或动作)所需的功率,kW;

Nm——等值功率,kW;

ti——成型周期中每个阶段所需的时间,s。

注射伺服电机工作时,注射动作占了绝大部分功率,而保压过程所需的功率相对来说可以忽略。选取伺服电机时应把等值功率Nm与各阶段的最大功率Ni相比较,当最大功率在电机允许超载范围内时,可按等值功率选取电机,即Nm≤KNe。其中Ne为电机额定功率,K为超载系数,一般取K=1.5~2.0[7]。

经计算,选择合适的电机以满足工作要求。该装置结构紧凑,提高控制精度,有利于微型塑料制品的成型。

4 结论

4.1在分析市场上现有微型注塑机注塑结构和注射参数的基础上,提出了差动传动的微型注塑成型机的注射方法。此方法结构简单、操作方便、制造成本较低。

4.2基于差动传动的微型注塑成型机的注射方法,设计了差动传动的微型注塑成型机的注射装置。此装置制造容易、控制简单高效,同时避免使用价格高昂的高精密、高灵敏度的传感器,降低了整机成本,利于微注塑机的推广和商业化应用。

4.3针对所设计的差动传动微型注塑成型机的注射装置,进行了注射系统的分析计算,验证了装置的低能耗和高精度的优点。

参考文献

[1] 蒋炳炎,谢磊,杜雪.微注射成型机发展现状与展望[J].中国塑料,2004,18(9):30~34.

[2] 庄俭.微注塑成型充模流动理论与工艺试验研究[D].大连:大连理工大学,2007.

[3] Knights M. Micromolding:Sizing up the Challenges[J].Plastics Technology,2001,47(4):54~62.

[4] 庄俭,张建国,高世权,等.微注塑成型机的研究现状与进展[J].塑料科技,2009,(5):92~95.

[5] 张攀攀,王建,谢鹏程,等.微注射成型与微分注射成型技术[J].中国塑料,2010,24(6):13~18.

[6] 陈秀宁.机械设计基础[M].杭州:浙江大学出版社,2007:172~174.

[7] 许忠斌,李春会,王珏,等.高效节能全电动注塑机的研究与开发[J].化工机械,2009,36(5):439~444.