空冷凝汽器翅片管流态化清洗的数值模拟

2014-05-29王升龙陈东伟王建江徐志明杨善让

王升龙 陈东伟 王建江 徐志明 杨善让

(东北电力大学能源与动力工程学院)

空冷机组直接空冷凝汽器运行的安全性和经济性取决于翅片管的换热状况[1]。空冷岛为管束结构,管子数量多、管间距小且翅片结构复杂、翅片间距小。在空冷岛运行过程中,冷空气不断从翅片间通过,夹带柳絮、泥沙等杂质,使翅片管容易积灰或堵塞,致使空气流动阻力增加,传热恶化,换热效果急剧变差,严重影响机组安全和经济运行。因此,对翅片管进行清洗、优化空气流场,对改善凝汽器换热效果具有重要意义。

为了提高空冷散热器的换热效果,文献[2~5]已从翅片管污垢的清洗方面进行论述;文献[6]针对污垢的影响因素指出流速对污垢剥离过程的影响主要表现在壁面剪切应力和污垢层本身的强度上;笔者考虑湍流强度、壁面剪切应力对污垢清洗的影响,应用Fluent软件,采用欧拉多相流模型,对翅片管内的液固两相流的湍流特性、污垢的清洗强度及清洗效果等进行了数值模拟。分析了计算域入口流体流速、固相颗粒的体积分数、粒径对湍流强度、壁面剪切应力的影响,探讨了满足清洗效果的条件下,合理的流速,固相体积分数和粒径的选择。

1 数值模拟

1.1几何模型

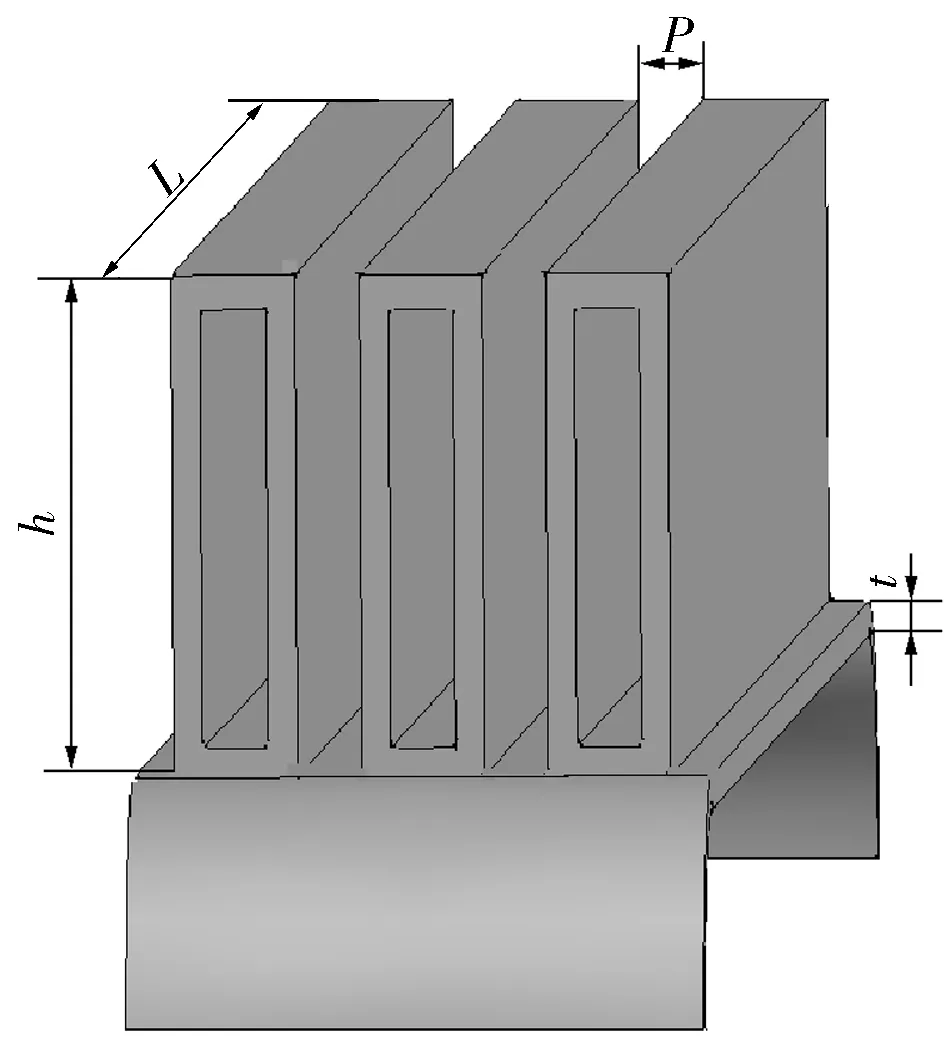

笔者采用蛇形翅片管单排管作为清洗对象,该单排管为扁管芯纤焊硅铝合金蛇形翅片,呈“几”字形排列(图1),结构尺寸参数如下:

翅片长度L200mm

翅片高度h19mm

翅片厚度t0.35mm

翅片间距P2.8mm

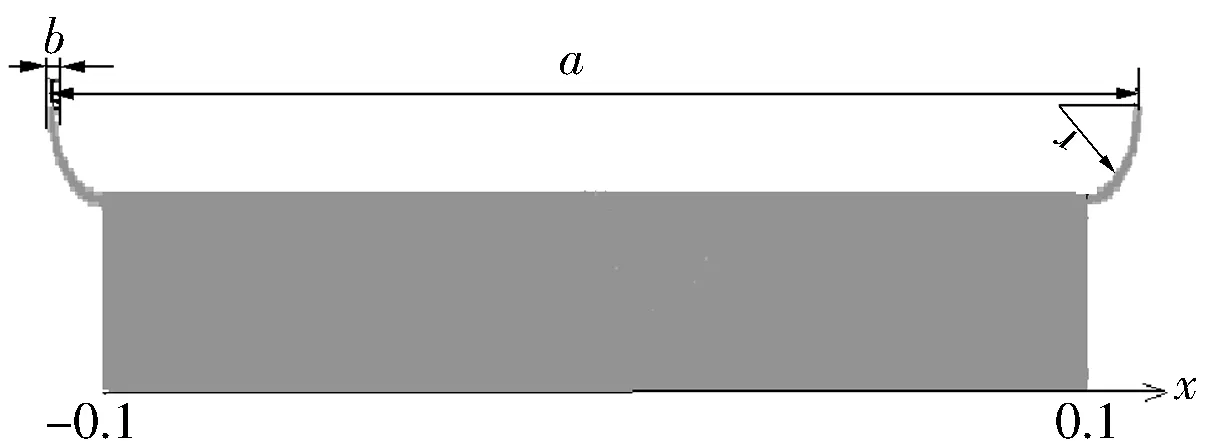

扁管长度a220mm

a. 翅片示意图

b. 扁管示意图

扁管厚度b1.5mm

扁管半径r10mm

为便于数值模拟,将蛇形翅片简化为矩形翅片。考虑管束的对称性,数值模拟只取两根扁平管之间的一半区域。在扁平管管长方向,取两个相邻翅片间的区域作为数值模拟的计算域,并将计算区域入口边界和出口边界分别延长50、150mm,以避免入口处的入口效应和出口边界的回流现象对计算结果产生影响。用GAMBIT建立模型,蛇形翅片管的计算域如图2所示。

图2 蛇形翅片管计算域

1.2控制方程

笔者采用欧拉多相流模型。单相模型中,只求解一套动量和连续性的守恒方程,为了实现从单相模型到多相模型的改变,必须引入附加的守恒方程。在引入附加的守恒方程的过程中,必须修改原始的设置。这个修改涉及到多相体积分数α1,α2,…,αn的引入和相之间动量交换的机理。

1.2.1体积分数

q相的体积Vq定义为:

(1)

αq是第q相的体积分数,则:

(2)

1.2.2质量守恒

q相连续方程为:

(3)

1.2.3动量守恒

动量守恒方程为:

(4)

(5)

1.3边界条件

入口为流速型入口条件,分别对混合相、单相进行设置,入口流速范围是12~18m/s,固相是不同粒径的岩屑,密度ρ为2 500kg/m3,粒径为0.1~0.5mm,体积分数为2%~10%;出口为自由压力出口;在管束和翅片对称平面上,满足对称边界条件;在扁平管管长方向的两个计算平面上,取为周期性边界条件;翅片和椭圆基管采用铝材。

1.4计算方法

采用Fluent软件进行计算,计算湍流模型采用标准k-ε两方程模型,壁面采用标准壁面,各方程的离散化均采用一阶迎风格式,压力与流速的耦合关系采用Simple算法。求解器采用压力基隐式求解器。

2 模拟结果及分析

2.1湍流强度分析

图3为相同粒径(0.4mm)时,不同流速、体积分数对湍流强度的影响。由图3可知,固相颗粒的引入使湍流强度增加,有利于除垢,湍流强度随着流速和固相体积分数的增大而增大。流速和固相体积分数Vα在较小的变化范围内对湍流强度的影响几乎相同,随着流速和体积分数的增大,体积分数对湍流强度的影响大于流速对湍流强度的影响。在空冷凝汽器高压水除垢过程中,考虑到节水、节能,可以合理的增加固相体积分数。

图3 流速、体积分数对湍流强度的影响

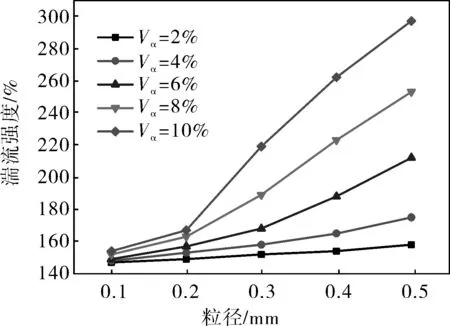

图4为相同流速(14m/s)时,不同固相粒径、体积分数对湍流强度的影响。由图4可知,湍流强度随着固相粒径和体积分数的增大而增大,说明固相粒径和体积分数的增大,加大了扰流强度。同时由图4可以看出,在体积分数Vα较小时(2%~4%),随着颗粒粒径的增加湍流强度变化幅度较小;在体积分数Vα相对较大时(6%~10%),随着颗粒粒径的增加湍流强度变化幅度较大,在实际工程条件允许条件下,颗粒粒径可以选择在0.3~0.5mm之间。

图4 固相粒径、体积分数对湍流强度的影响

2.2壁面剪切应力分析

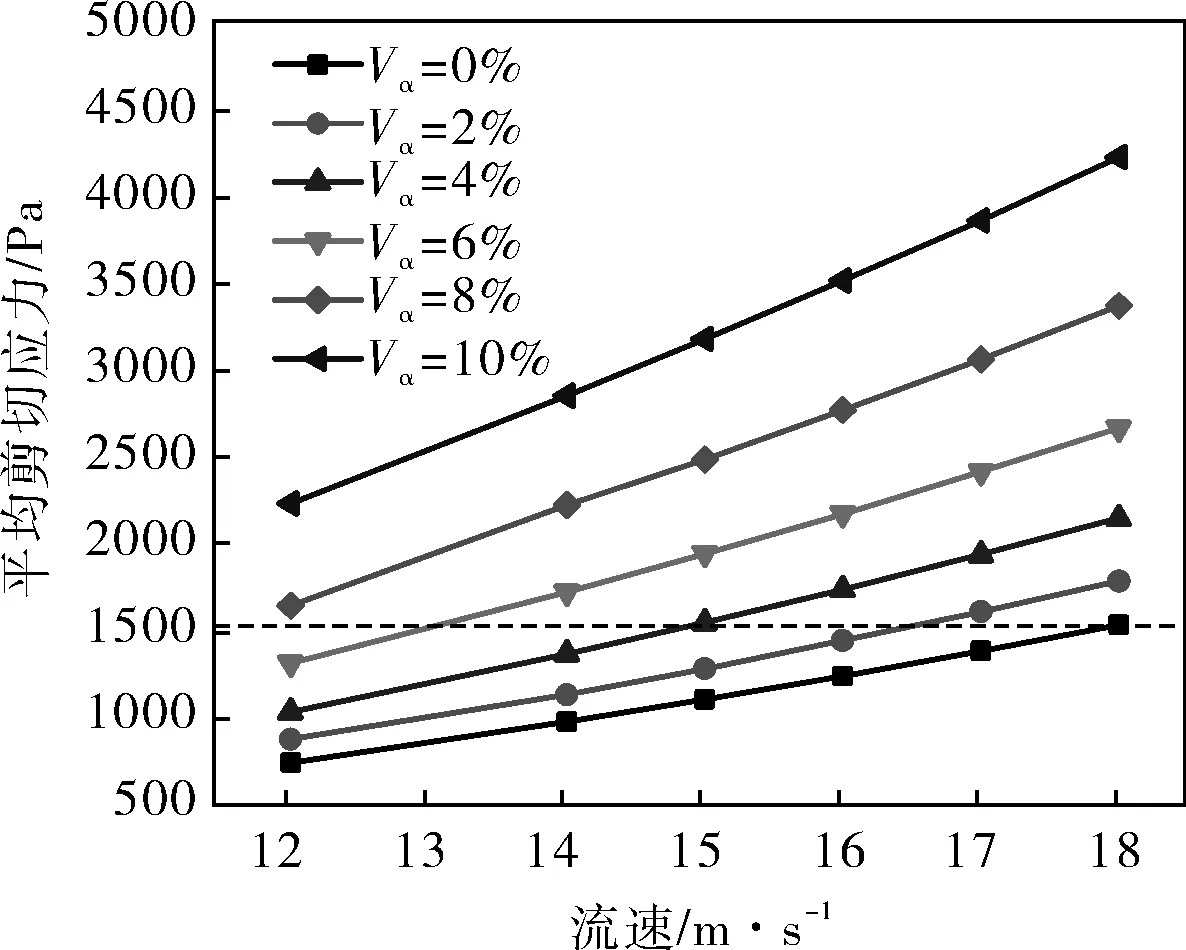

图5为在相同粒径(0.4mm)下,流速、固相体积分数对翅片流道平均剪切应力影响曲线。由图5可知,固相颗粒的引入,翅片管壁面的平均剪切应力均高于单相水(Vα=0%)的平均剪切应力。在颗粒粒径相同时,随着流速的增大和体积分数的增加,翅片管平均剪切应力增大,有利于壁面污垢的清洗。图5表明流速和体积分数对平均剪切应力的影响效果强弱不同,体积分数增大对平均剪切应力的影响明显大于流速增加的影响。对翅片管进行流态化清洗时,为了达到同样的除垢效果而又能够节水节能,可以合理增加固相体积分数。

图5 流速、固相体积分数对平均剪切应力的影响

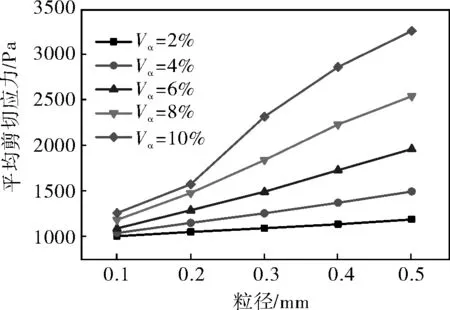

图6为入口流速相同(14m/s)时,固相粒径、体积分数对翅片流道平均剪切应力的影响曲线。图6表明:在入口流速相同时,随着颗粒粒径和体积分数的增加,翅片管壁面的平均剪切应力增大,而且增加体积分数对壁面剪切应力的影响明显大于粒径增大时的影响。对翅片管进行流态化清洗时,为了达到同样的除垢效果而又能节水节能,可以合理增加固相体积分数和粒径,而在一定范围内体积分数越大时,增加粒径的清洗效果越明显。

图6 固相粒径、体积分数对平均剪切应力的影响

2.3污垢清洗经济性分析

笔者为了评价流态化清洗效果,以某公司空冷凝汽器清洗设备为依据,该设备单个喷嘴流量为6.1L/min,喷口直径1.1mm,为了保证相应的喷淋面积,安装高度250mm(即喷头距模拟流速入口200mm),可以彻底清除凝汽器翅片缝隙中灰尘及污物。笔者对其喷头喷射流场进行了模拟,喷射流速随喷射位移的变化分布状况如图7所示。位移从0.000~0.025m为喷头内流速变化,在x=0.025m处喷射流速达到最大,即喷口处流速最大。由图7可知,在x=0.225m(模拟流速入口处)时流速约为18m/s,以该流速对应的翅片处的平均剪切应力值(1 540Pa)作为清洗干净的依据,图5中水平虚线以上的平均剪切应力均能满足清洗要求。

图7 喷射流速随位移变化曲线

在满足清洗要求情况下,要综合考虑流体的流速、固相体积分数和粒径对节水节能的影响。流速和固相体积分数不能选择过大,流速越大能耗越大,体积分数过大则容易堵塞流道。因此,对数据进行分析,选出能够满足翅片处的平均剪切应力要求的数据列于表1。在所模拟范围内综合考虑节水节能和经济性因素,蛇形翅片管流态化清洗的最佳参数为流速14m/s,体积分数为8%,粒径为0.3mm。

表1 不同流速、固相粒径、体积分数在翅片入口处压力

3 结论

3.1在原有高压水射流清洗的基础上,引入固体颗粒,进行液固两相流态化清洗,提高了清洗效果,为实现空冷凝汽器翅片管在线清洗的节水节能提供了依据。

3.2湍流强度、剪切应力均随流速、粒径和体积分数增加而增大,三者相比,体积分数的作用效果最明显,粒径的作用效果最弱。为了达到最佳的清洗效果,要综合考虑这3方面因素。

3.3综合考虑节水节能,蛇形翅片管流态化清洗存在一个最佳的参数:翅片管进口流速为14m/s,固相粒径0.3mm,体积分数为8%。

参考文献

[1] 温高.发电厂空冷技术[M].北京:中国电力出版社,2008:15~35.

[2] 邵罡北,刘刚,李东,等.600MW空冷岛高压水冲洗及经济性分析[J].制冷空调与电力技术,2011,32(2):95~98.

[3] 马冬鸿,刘长杰,王国栋.一种空冷机组空冷岛散热片清洗的新工艺[J].清洗世界,2011,27(8):11~14.

[4] 张巧成,李志云,高晓芳.300M空冷机组空冷翅片脏污的原因及对策[J].科技情报开发与经济,2010,20(10):172~173.

[5] 王宝忠.解决空冷机组夏季出力受阻的对策[J].华北电力技术,2003,(7):49~50.

[6] 杨善让,徐志明,孙灵芳.换热设备污垢与对策[M].北京:科学出版社,2004:177~180.