采出液粘度对井下旋流除砂器内流特性及分离性能的影响*

2014-05-29闫月娟王尊策张井龙

闫月娟 王尊策 徐 艳 李 森 张井龙

(东北石油大学机械科学与工程学院)

当油田进入高含水期后,长期的注水开发造成地层胶结变差,同时随着填砂压裂、聚合物驱油以及三元复合驱油等新技术的应用,使得采出液携砂能力增强,部分油井出砂日益严重,经常出现油层砂埋或抽油泵砂卡的现象[1]。笔者针对此现象设计了双螺旋片导流的、集旋流分离与沉降分离为一体的井下旋流除砂器。

目前国内外已有旋流器用于井下液砂分离的研究[2,3],但多数均以清水作为数值模拟和实验研究的对象,这与油田实际生产情况有很大不同。以大庆油田为例,水驱井采出液的粘度约为3.0~5.0mPa·s,聚驱和三元复合驱井采出液的粘度可超过20.0mPa·s。井下旋流除砂器为静态水力旋流器,其分离性能受分离介质粘度的影响很大,甚至会引起旋流器失效。因此原有的研究具有很大的局限性,笔者借助Fluent计算流体软件,开展采出液粘度对井下旋流除砂器内流特性和分离性能影响的数值模拟研究,分析该井下旋流除砂器结构的合理性和适用性。

1 除砂器工作原理

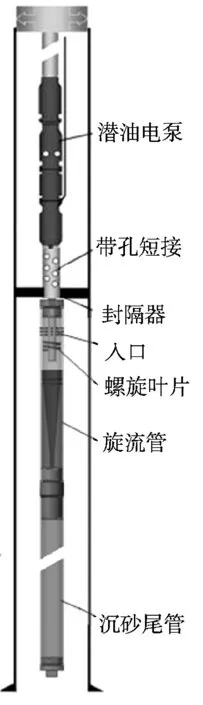

图1 除砂装置工艺管柱图

井下旋流除砂装置由旋流锥和沉砂尾管两部分组成,其结构如图1所示。除砂装置通过封隔器固定于套管内,混合液由旋流器侧壁的圆孔进入旋流腔,在螺旋叶片的导流作用下产生螺旋流,并在锥段保持强旋流动,经离心分离,较重的砂相随外旋流运动到器壁处。由于旋流锥体的底流口沉浸在沉砂尾管内,经旋流分离出的砂,进入沉砂尾管,继续在重力沉降作用下逐渐沉入尾管底部,待检泵作业时取出。较轻的油水混合液则经内旋流通过溢流管进入泵的吸入口,从而实现液砂分离。井下旋流除砂器的应用可减少砂对泵的冲蚀与磨损,提高泵效,延长泵的使用寿命。

2 数值模拟

2.1几何模型和网格划分

针对井下分离工况设计了双螺旋导流、单出口的旋流除砂器。除砂器主要结构参数为:旋流腔主直径60mm,溢流管直径20mm,溢流管插入深度30mm,螺旋导流截面9.3 mm×9.3mm,柱段长度60mm,锥段锥角10°,底流口直径15mm。为了简化计算,入口从螺旋导流段开始,取沉砂尾管长2m。采用六面体或楔形体单元分块划分了结构化网格,网格单元数为666 800。网格划分如图2所示。

图2 旋流器网格

2.2数学模型

采用Fluent软件进行流场的数值模拟,计算模型选择混合模型(Mixture),湍流模型选择雷诺应力RSM模型,入口设为速度入口,出口设为自由出流,壁面采用标准函数,壁面速度采用无滑移边界条件。采用稳态数值计算,基于控制体积法,将控制方程转换为可以用数值方法求解的代数方程进行了数值模拟计算[4]。

3 采出液粘度对井下旋流除砂器内流特性的影响

数值模拟以砂相粒径0.06mm[3],砂相体积0.3%,入口速度8m/s为基础,针对不同采出液粘度,进行数值模拟,分析采出液粘度对除砂器内流特性的影响规律。根据大庆油田水驱、聚驱和三元复合驱油井的实际情况,选取采出液粘度为1.5、5.0、10.0、20.0mPa·s 4种情况进行研究。选取旋流段z=-200mm和沉降段z=-1500mm的横截面分析数值模拟结果,截面分布如图3所示。

图3 除砂器轴截面简图

3.1采出液粘度对流体流动迹线的影响

井下旋流除砂器由旋流锥段和沉砂尾管两部分组成。在旋流锥段实现离心分离,在沉砂尾管内完成沉降分离。通过数值模拟得到了不同粘度时,流体在除砂器内流动的迹线图(图4)。可以看出,流体从两侧螺旋入口进入旋流器,形成内外两个旋涡,中心处的内旋涡流体向上运动,从溢流流出;近壁处的外旋涡流体向下运动,通过底流口进入沉砂尾管内,并在一定距离内保持螺旋流动,其中部分流体通过底流口返回旋流腔。随着采出液粘度的增加,流体的内摩擦阻力增大,旋流强度减弱,螺旋流在沉砂尾管内保持螺旋流动的距离逐渐缩短。螺旋流消失后,流体进入重力沉降阶段。

图4 不同粘度时流体的流动迹线

3.2采出液粘度对切向速度的影响

切向速度是离心力产生的重要因素,决定旋流器的分离性能。由于旋流器的流场具有对称性,因此只取一侧半径方向进行研究。从图5可以看出,当粘度为1.5~20.0mPa·s时,切向速度分布符合普通水力旋流器的流场分布规律,形成了内外旋流区。外旋流区符合自由涡的运动规律,切向速度随半径的减小而增大,大约在溢流口2/3半径处达到极值;内旋流区符合强制涡的运动规律,切向速度随半径的减小而减小,到中心处几近降为零。在同一高度截面(z=-200mm),流场切向速度值随着采出液粘度的增加而急剧下降。在入口速度为8m/s的情况下,当介质粘度为1.5mPa·s时,切向速度的峰值为11.6m/s左右;当介质粘度为20.0mPa·s时,切向速度的峰值下降为7.5m/s左右。介质粘度越大,切向速度曲线越平缓,说明粘度对外旋流准自由涡的运动产生了巨大影响。切向速度的大幅下降,将导致旋流器分离性能的下降。

图5 不同粘度时切向速度分布曲线

3.3采出液粘度对轴向速度的影响

旋流器轴向速度的流动方向决定着流体介质在溢流和底流中的分配,也影响分级粒度的大小[5]。从图6可以看出,在外旋流区轴向速度向下,在内旋流区轴向速度折转向上。采出液粘度对轴向速度的影响没有改变轴向速度的分布规律,随着采出液粘度的增加,轴向速度的变化并不大,说明在笔者研究的粘度范围内介质粘度对轴向速度的影响较小。当粘度为1.5mPa·s时,旋流器中心的轴向速度略有增大,这主要是因为此时粘度较小,流体内摩擦阻力小,因此能保持强旋流动,切向速度较大,从使而上、下行的轴向速度都有所下降。该旋流器为单入口和单出口结构,单位时间内出口流量相同,因此中心部的轴向流速略有增大。

图6 不同粘度时轴向速度分布曲线

3.4采出液粘度对径向速度影响

在水力旋流器的三维流动中,径向速度相对较小,在分离过程中,固液颗粒所受到的径向迁移阻力主要来源于流体的径向运动带来的摩擦阻力[6]。可以看出粘度在1.5~20.0mPa·s范围内变化时,径向速度分布曲线基本相同(图7),且随着粘度的增加,径向速度的波动逐渐减小,表明分离能力逐渐下降。

图7 不同粘度时径向速度分布曲线

3.5粘度对沉降段轴向滑移速度的影响

在旋流分离段,粘度通过影响切向速度、轴向速度和径向速度,来影响分离的性能。在重力沉降段,上述3个速度都几近降为零。粘度主要是通过影响液固两相间的轴向滑移速度来影响重力沉降。图8为数值模拟得到的z=-1500mm处轴向滑移速度。可以看出,在粘度为1.5mPa·s时,液砂两相间的滑移速度较大,为0.001 2m/s,中心部还有较大的速度波动。随着粘度增加,滑移速度迅速降低,粘度为20.0mPa·s时,滑移速度几乎降为零。说明随着粘度的增加,重力分离的效率迅速下降。

图8 不同粘度时轴向滑移速度分布曲线

3.6采出液粘度对砂相分布的影响

旋流器内砂相的分布将受到旋流分离和沉降分离的共同影响。旋流分离的效果为主要影响因素,旋流分离出的砂如不能及时沉降,将会再一次返混入旋流腔,从而降低除砂器的有效工作时间。图9为z=-200mm处砂相的体积分数分布云图。入口砂相体积分数为0.3%。

图9 z=-200mm截面不同粘度砂相分布云图

从图9中可以看出,当液砂混合流由入口进入除砂器后,在离心力作用下在锥段实现了分离,分离后砂相主要分布在近外壁区,而水相则分布在管中心处。采出液粘度的增加将导致旋流锥段切向速度的快速下降,以及沉砂段轴向滑移速度的下降,因此必将导致分离效率的下降和砂相分布规律的变化。在粘度为1.5mPa·s时,砂相主要分布在近壁区,体积分数为1.5%,中间区域为液相,砂的含量几乎为零,分离效果最好;当粘度为5.0mPa·s时,中间区域含砂量增多,砂相体积分数为0.075%,底流口范围内出现少量返混的砂相,这部分砂在继续上行的过程中,可能重新进入外旋流,沉入沉砂尾管内;粘度为10.0mPa·s时,分离效果已大幅下降,中间区域砂相浓度继续增大,砂相体积分数已达0.22%,底流口范围内返混较为严重,说明此时沉砂管内砂的沉降效果也已不好;当粘度增大到20.0mPa·s时,中间区域砂相体积分数已达0.3%,说明旋流分离已失效,同时从底流口返混砂粒浓度和面积增大,旋流器已不能实现液砂的有效分离。

4 采出液粘度对井下旋流除砂器分离性能的影响

采出液粘度的变化将影响除砂器流场和固液两相的分布规律,并最终影响除砂器的分离性能。旋流除砂器分离性能的两个重要评价指标是分离效率和压力降。在获得一定分离效率的前提下,压力降越小,能耗越少,其综合分离性能越高。井下旋流除砂器的分离性能也将受到入口流速的较大影响。从图10可以看出,随着采出液粘度增加,分离效率快速下降,且入口速度越高分离效果越好。这是因为在速度相同条件下,流体粘度大,内摩擦阻力大,流体的动能损失增加,导致流体的切向速度急剧降低,从而降低分离能力。在相同粘度条件下,提高入口速度,可提高旋流分离的切向速度,延长沉砂管段螺旋流的强度和保持时间,因此同时提高了旋流分离和沉降分离的效率,使得井下旋流除砂器的综合分离效率得以提高。

图10 采出液粘度对分离效率的影响

由图11可知,随着采出液粘度增加,出口压力降略有减小。这主要是因为,旋流器是靠损失压力来提高旋转速度的,由于粘度的增大,旋流速度下降,因此压力降较小。但压力降受入口速度的影响却很大,随速度提高,虽然分离效率提高,但压力降却很大。

图11 采出液粘度对压力降的影响

由此可知结构固定后,在一定的入口流速下,静态旋流器有适宜分离的粘度范围。本例除砂器在入口速度为8m/s,分离0.06mm的目标砂时,适用于粘度小于15.0mPa·s的采出液的液砂分离,分离效率大于70%。基本可以满足高含水油田水驱、聚驱和部分三元复合驱液砂分离的要求。

5 结论

5.1建立了双入口、单出口的数值计算模型,采用混合多项流模型和RSM湍流模型进行数值模拟,得到除砂器内部流场分布规律。

5.2采出液粘度在1.5~20.0mPa·s范围内变化,将引起井下旋流除砂器旋流段切向速度和沉降段轴向滑移迅速下降,从而降低旋流分离和沉降分离的效率,而对轴向速度和径向速度的影响并不大。

5.3井下旋流除砂器分离性能受采出液粘度和入口速度影响较大,采出液粘度增加、入口速度降低,分离效率快速下降,压力降略有减小。

5.4本例除砂器在入口速度为8m/s,分离0.06mm的目标砂时,适用于粘度为小于15.0mPa·s的采出液的液砂分离,分离效率大于70%,压力降小于0.26MPa,基本可以满足高含水油田水驱、聚驱和部分三元复合驱液砂分离的要求。

参考文献

[1] 刘新岩,李飞明,张祖良. 高含砂油井液对电潜泵的破坏形式及改进措施[J]. 石油机械,2006,34(3):63~65.

[2] Michael B. Desander Protects Downhole Pump[J]. Oil & Gas Journal,2001,11(5):50~54.

[3] 李宾飞,李兆敏,李晓宏. 旋流式井下液砂分离器的研制及应用[J]. 石油钻采工艺,2008,30(1):121~124.

[4] 单出口井下旋流除砂器内流特性及分离性能研究[J]. 东北大学学报,2013,34(z2):309~312.

[5] Narasimha M, Sripriya R, Banerjee P K. CFD Modeling of Hydrocyclone-prediction of Cut Size[J].International Journal of Mineral Processing,2005,75: 53~68.

[6] 梁政,王进全,任连城,等. 固液分离水力旋流器流场理论研究[M]. 北京:石油工业出版社,2011:69~70.