大锥段注气对液-液水力旋流器分离性能的影响*

2014-05-29陈德海魏振禄蒋明虎赵立新

陈德海 魏振禄 蒋明虎 赵立新

(1.东北石油大学机械科学与工程学院;2.大庆油田有限责任公司采气分公司)

大庆油田已进入高含水开发期,为了进一步提高油藏的原油采收率,需加大化学驱油技术的推广力度[1]。化学驱油技术主要包括聚合物驱和三元复合驱[2],其采出液中残留碱、表面活性剂和聚合物,导致采出液油水乳化程度和稳定性增强,采出污水黏度大,悬浮固体含量增高,使地面油水分离和含油污水的处理难度增大。另外,油田采用平衡开采方式,将从地层采出的污水处理后作为驱油用水全部回注地层,以补充地下水,因此采出污水的处理是油田生产过程中非常重要的一个环节。

常规旋流器对油田含聚合物污水的处理效果不理想[3],因此,笔者对常规旋流器的结构和操作参数加以改进,通过微孔管向旋流器内注入气体,把旋流分离技术和气浮选技术巧妙地结合在一起,其耦合效应将有效地改善水力旋流器对含聚污水的分离效果。水力旋流器的结构比较简单,但内部流场却非常复杂,气体的注入对流场产生较大的影响,使液-液水力旋流器的流场更加复杂。为了明确注气对旋流器流场的影响,笔者主要对在大锥段注气条件下水力旋流器内部压力场和速度场的分布规律进行模拟研究,进而明确大锥段注气对旋流器分离性能的影响。

1 计算模型的建立

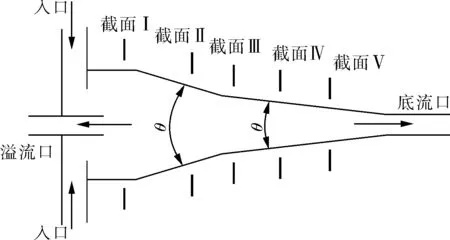

选择典型的双锥型液-液水力旋流器建模,然后采用贴体坐标法生成3D六面体单元的结构网格[4],分别对各部分进行贴体网格划分,在大锥段外填加一层网格结构,作为微孔注气段(图1)。以这一区域作为多孔介质区域,厚度为3mm[5]。大锥段注气的面积为106.32cm2,气体入口压力为0.55MPa,气液体积比为30%,空气密度为1.279kg/m3,多孔介质模型,孔隙率为0.5,黏性阻力系数为4.92×1010,惯性阻力系数为1.77×105。

图1 注气时旋流器网格划分

选择旋流器模型的边界条件和操作参数:入口流量(处理量)4.5m3/h,入口速流8.223 7m/s,入口油相体积分数2%,入口压力0.46MPa;溢流管出口压力0.09MPa,溢流分流比25%,尾管出口压力0.12MPa。所选主相水的密度为998.2kg/m3,黏度为3.003g/(m·s);次相油的密度为889kg/m3,黏度为3.06kg/(m·s)。湍流模型选为RNGk-ε模型。旋流管壁面包括周向边壁和顶端壁面,按照无滑移条件处理[6],即:

vt=vr=vz=k=ε=0

(1)

旋流管的中心轴线作对称轴处理,即:

(2)

vt=vr=0

(3)

在旋流管的对称面上设置循环边界,使液体能够循环流动。令各变量沿圆周方向的梯度为零,即:

(4)

为了便于表达旋流器内部流场的分布规律,选取5个截面进行取值(图2):截面Ⅰ在旋流腔,距旋流器顶端0.06m处;截面Ⅱ在大锥段,距旋流器顶端0.10m处;截面Ⅲ、IV、V选取在小锥段,分别距旋流器顶端0.20、0.40、0.55m处。

图2 旋流器分析截面示意图

2 速度场分布

2.1切向速度分布

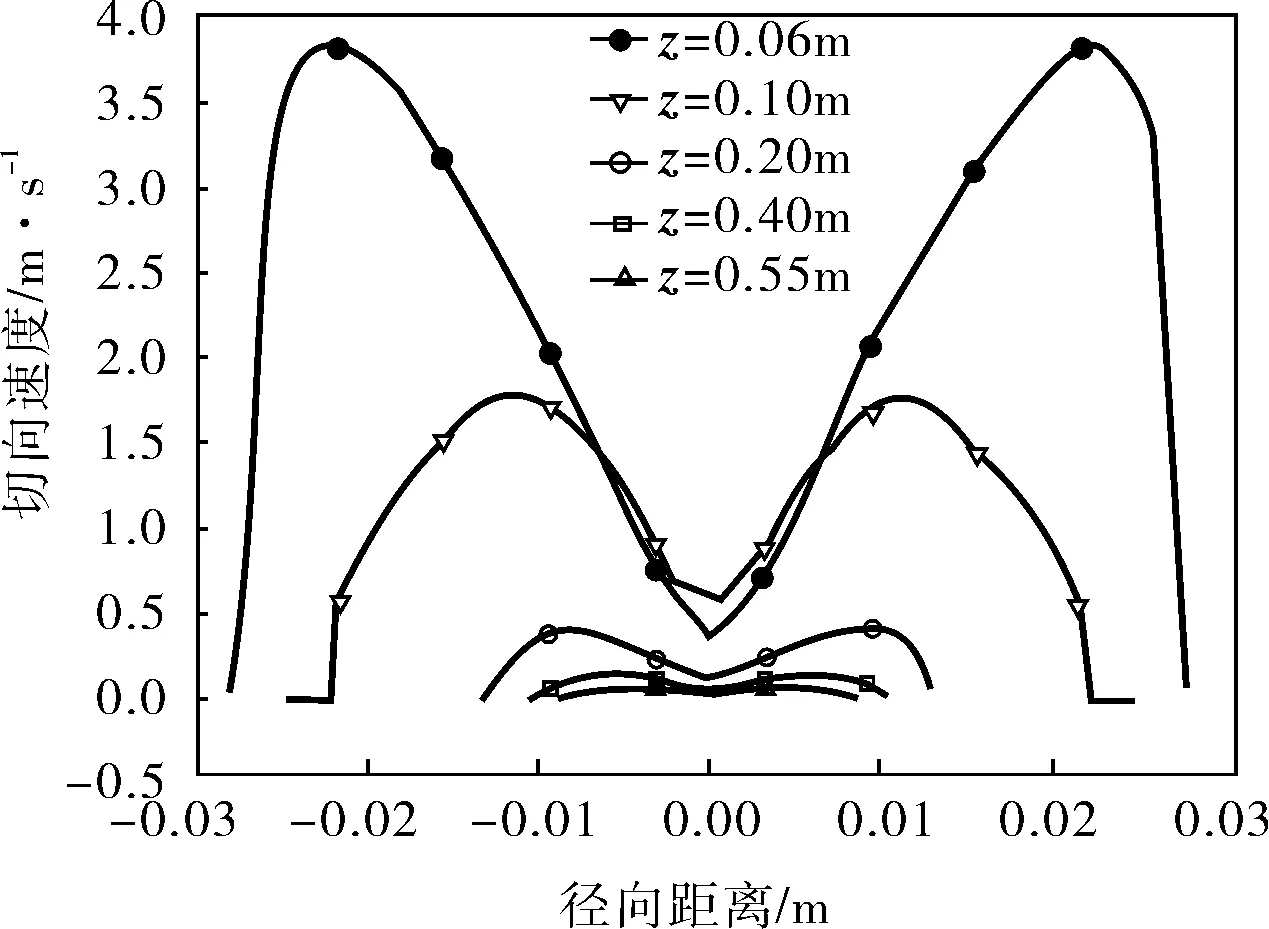

随着计算流体力学(CFD)理论和计算机技术的发展,CFD仿真成为研究大锥段注气旋流器内多相流体速度场和压力场分布规律的有效方法[7]。数值模拟计算出注气旋流器的切向速度分布(图3),其中z表示5个取值截面到旋流器顶端的距离。由图3可知,大锥段注气时水力旋流器切向速度的变化规律和常规旋流器切向速度的变化规律基本一致。切向速度呈周向对称分布,从器壁到轴心切向速度由零逐渐增大,到达一个最大值后逐渐减小,轴心处降至最低,接近零。不同之处在于,大锥段注气后使得旋流器各段的切向速度最大值减小,梯度变缓,特别是大锥段变化明显。

图3 注气旋流器切向速度分布

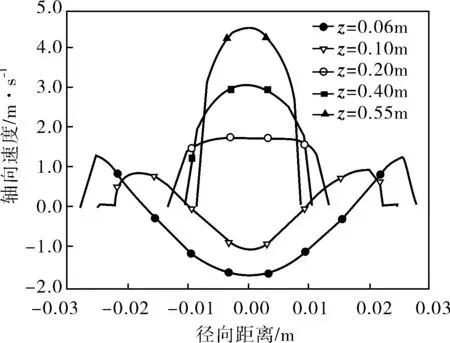

2.2轴向速度分布

注气旋流器的轴向速度分布如图4所示。由图4可知,轴向速度呈轴对称分布;在旋流腔和大锥段从器壁到轴心轴向速度由零增加到最大,后减小至零,继续减小到负值,表明液流反指向溢流口;在小锥段液流方向都是指向底流口的;由此可推知,在液流区存在一个与旋流器锥度方向相同的圆锥面,面上的轴向速度皆为零,称为零轴向速度包络面,液流被包络面分割成两部分——内中心涡流和外涡流,内中心涡流流向溢流口,速度逐渐减小,直到零;外涡流流向底流口,流速越来越大,由尾管排出。

图4 注气旋流器轴向速度分布

零轴向速度包络面的尾端形状随操作参数和旋流器结构的变化而变化,呈V形、W形或其他形状分布,将这一区域称为“分界区”。试验证明在分界区注气可使旋流器的分离效率明显提高,因此确定旋流器的分界区位置十分重要,它将为注气部位的确定提供依据。分界区的位置决定于结构参数、气液体积比及分流比等参数。

笔者数值模拟时采用的分流比是25%,流场轴向速度分布云图如图5所示。液流分界区比较明显,注气后分界区位置仍在大锥段,分离过程主要发生在旋流腔和大锥段。大锥段注气后,向底流方向和向溢流方向流动速度明显提高。

图5 注气后流场轴向速度矢量图

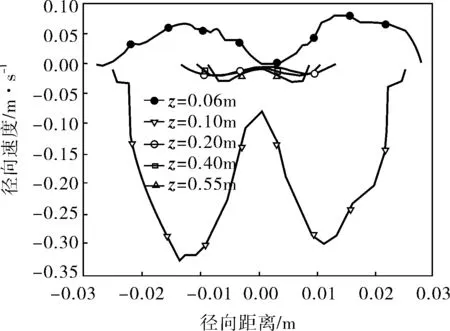

2.3径向速度分布

注气旋流器径向速度分布如图6所示。由图6可知,大锥段注气后,径向速度的分布产生了较大区别。旋流腔内由于气体的注入,中心气核明显加粗,速度值为正,表明液体都是向器壁方向移动的;在大锥段轴向速度值都为负值,表明液体都是向轴心运移的,速度有大幅度提高,表明大锥段是主要分离区域;在小锥段速度接近零,表明没有分离作用。

图6 注气旋流器径向速度分布

3 压力场分布

3.1轴向压力分布

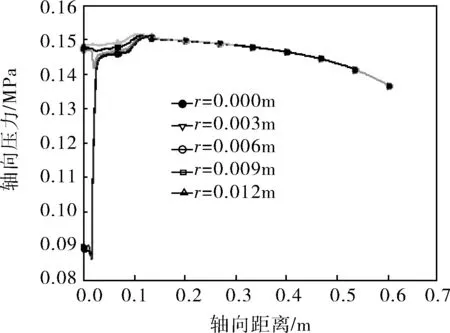

大锥段注气旋流器的轴向压力分布曲线如图7所示,图中r是指旋流器的径向(由轴线向器壁方向)距离。由图7可知,大锥段注气后旋流器内整体压力值有所上升,变化规律基本同常规旋流器,但沿径向的压力降和轴向的压力降都明显低于常规旋流器。

图7 注气旋流器轴向压力分布

3.2径向压力分布

注气旋流器径向压力分布如图8所示。大锥段注气后,整体压力水平有所上升,但压力梯度明显降低,到小锥段压力梯度降为零,但不影响分离效果,因为分离仍主要在大锥段完成。虽然大锥段的压力梯度较常规旋流器变小了,但由于气体的注入,使油气复合体的密度比油的密度小,产生气浮选作用,仍能保证良好的分离效率。试验研究结果证明了这一点[8,9]。

图8 注气旋流器径向压力分布

4 注气对旋流器分离性能的影响

混合液具有一定的速度是实现有效分离的必要条件,只有保证一定的切向速度,液流才能旋转产生涡流,保证油滴向旋流器中心运移。轴向速度保证了油相快速流向溢流口,水相顺利流出底流口。

注气后,除旋流区外,其他区域的切向速度明显降低,这是由于注入的气体对大锥段和小锥段的液流产生扰动所致,但轴向速度和径向速度都有所升高,特别是在旋流区和大锥段区的径向速度和流向溢流口的轴向速度有较大幅度的提高。这主要是因为注气后产生的气浮选作用,使分离效果明显改善。

压力是影响旋流器分离效果的重要因素,它为混合液分离提供必要的能量,分离是以压力损失(压力降)为代价来完成的[10]。因此,在保证分离效率的前提下,压力降越小越好。压力降除用于加速液流旋转形成分离场外,还消耗在其他各种阻力损失和摩擦损失上,因此并不是压力降越大,分离效果越好,只能说在旋流器结构和操作参数等不变的情况下,压力降越大,为旋流器提供的能量越多,则分离效果越好。分离效果还取决于混合液分离的难易。对于较难分离的混合液,需要产生较大的压力降,才能实现液体的有效分离,反之,则无需产生较大的压力降就能有效分离。

旋流器在大锥段注气后,增加了内部能量,压力水平整体有所提高;压力降都不同程度地有所降低,轴向压力降降低较小,径向压力降降低较明显。这是因为注气后,形成油气复合体,密度减小,与水介质的密度差加大,产生气浮选效应,使混合液的分离难度降低,从而利用较少的能力就产生了有效分离,同时也在一定程度上节约了能源。

5 结论

5.1对大锥段注气旋流器的压力场和速度场分析表明,在大锥段注气可提高旋流器的分离性能。

5.2提出了旋流分离中的分界区概念,旋流器分界区的位置与其结构参数和操作参数密切相关。

5.3在大锥段注气,旋流器的分界区仍在大锥段,在分界区注气会产生了较好的分离效果。

参考文献

[1] 马超,赵林.化学驱油层伤害机理及解决途径[J].河南石油,2005,19(3):58~60.

[2] 李绍文,吴卫霞,汪小宇.聚合物驱含油污水絮凝剂筛选[J].断块油气田,2006,13(4):79~80.

[3] 任广萌,孙德智,王美玲.我国三次采油污水处理技术研究进展[J].工业水处理,2006,26(1):1~4.

[4] Narasimha M, Sripriya R, Banerjee P K. CFD Modelling of Hydrocyclone——Prediction of Cut Size[J]. International Journal of Mineral Processing,2005, 75(1/2):53~68.

[5] 赵立新,蒋明虎,刘书孟.微孔材料对气携式液-液水力旋流器性能的影响[J].石油机械,2006,34(10):5~7.

[6] 韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004:202~227.

[7] 郭素娜,孙立军,方艳,等.导流件和叶轮强作用涡轮流量计的CFD仿真方法[J].化工自动化及仪表,2013,40(10):1276~1280.

[8] Jiang M H, Chen D H, Zhao L X, et al. Experimental Study and Analysis of Different Air-injecting Segment on the Separation Performance of Air-injected De-oiling Hydrocyclone[C]. Proceedings of the 27th International Conference on Offshore Mechanics and Arctic Engineering. OMAE2008, Estoril,2008:705~710.

[9] 蒋明虎,王学佳,赵立新,等.气携式水力旋流器分离性能试验[J].大庆石油学院学报,2006,30(1):53~56.

[10] Zhao L X, Belaidi A, Thew M T. Pressure Characteristics of Hydrocyclones with Gas Injection[C].Proceedings of the 13th International Conference on Offshore and Polar Engineering. Honolulu:ISOPE, 2003: 68~72.