反应器盘管撞击凹坑的残余应力模拟及其疲劳分析

2014-05-29王和慧熊志鹏杨然霞冯亚娟

王和慧 刘 超 熊志鹏 杨然霞 冯亚娟 张 岩

(华东理工大学机械与动力工程学院)

盘管是化工、医药等行业里常见的冷却或加热设备,其内部介质多为油、气或水等。某化工厂用于生产化学原料的反应器内部安装有盘管,内部介质为水,起冷却作用,运行时受开/停车的影响,承受循环载荷,设计疲劳寿命为15年。在反应器安装过程中,由于工人操作失误致使从上至下数的第九层盘管被反应器的搅拌轴剧烈撞击,砸出一个深度约30mm、直径约120mm的半圆形范围的塑性凹坑,并导致U形管卡向下倾斜。由于盘管总高约4m,且已完成安装,若采取部分更换盘管的方法,内部截断和焊接操作十分困难,只能将已安装的内件全部拆除,检修后再安装,这样不仅拖延工期,也增大成本。如果盘管的疲劳寿命能超过3年,就可以在下次检修时更换,这样既不影响工程进度,也能节约成本。针对此种情况,需要评估反应器盘管受搅拌轴撞击后的强度和疲劳寿命是否依然符合设计要求。被撞处除发生塑性变形外,还可能存在壁厚减薄、材料变硬及微裂纹等缺陷,这些因素均对盘管抗疲劳能力有影响;因此,现场对盘管撞击区域进行PT探伤、气压试验、壁厚超声测量,结果未发现壁厚减薄或微裂纹等缺陷的出现,但其材料变硬和塑性变形是否会影响疲劳寿命仍然未知。

笔者重点研究材料硬化、塑性变形和残余应力对其正常工作强度和疲劳寿命的影响。通过有限元分析软件ANSYS,采用双线性等向强化材料模型,对盘管被撞击后的残余应力和残余变形进行模拟,并在此基础上施加内压,计算出操作时的应力,并进行疲劳分析、预测疲劳寿命。

1 盘管概况

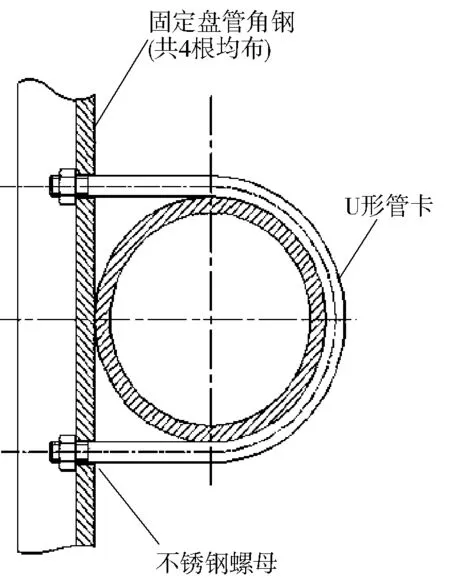

盘管布置结构如图1所示。全部用U形管卡固定在4根相隔90°对称分布的竖直角钢支架上,U形管卡两端用螺母拧紧(图2)。其中,第九层盘管被撞击后出现塑性凹坑。

盘管材料为904L奥氏体不锈钢,管口尺寸为φ114.30mm×3.05mm,弯曲半径为1 790mm,最高工作压力为1.3MPa,最低工作压力为0,工作温度为200℃。其材料特性如下[1,2]:

材料 904L不锈钢

弹性模量E170GPa

泊松比μ0.35

屈服强度 212MPa

抗拉强度 600MPa

切变模量 5 100MPa

密度 8.0g/cm3

图2 盘管固定方式

2 盘管有限元模型

2.1 单元选择与建模

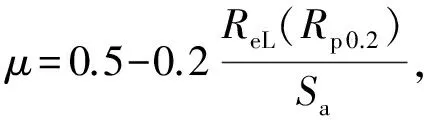

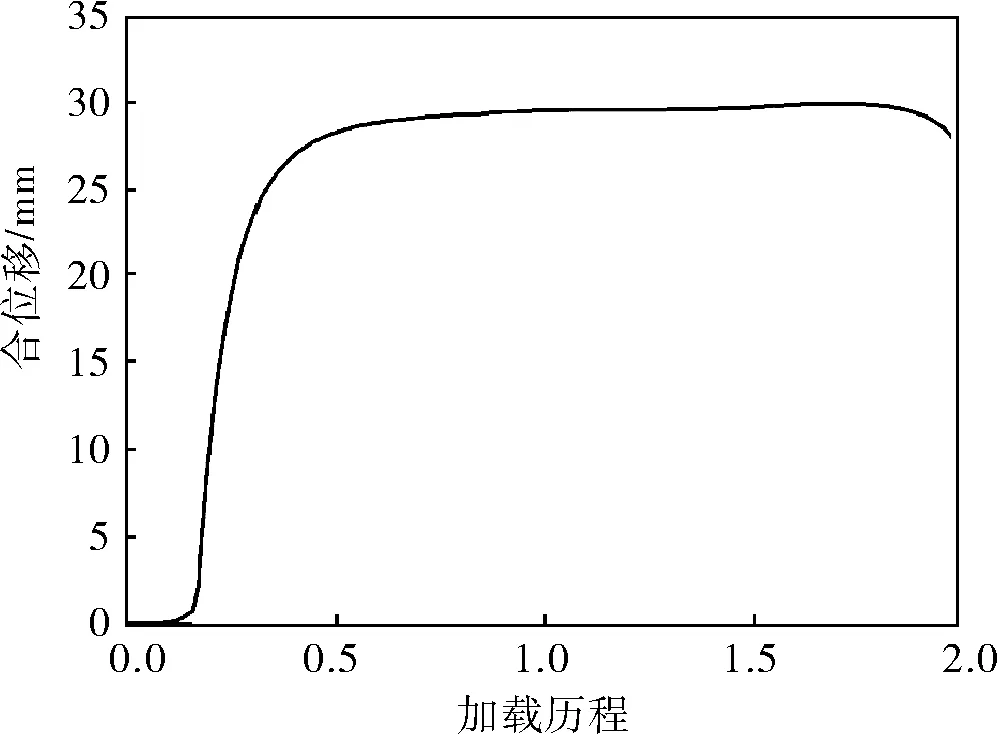

每层盘管平行布置,在0°位置倾斜导向上一层。靠U形管卡固定在4根相隔90°对称分布的竖直角钢上,U形管卡两端用螺母拧紧。根据结构对称性和研究重点,选取含塑性凹坑的介于相邻竖直角钢之间的1/4盘管在ANSYS中建立有限元模型。由于盘管发生了较大的塑性变形,变形挠度远大于壁厚,且凹坑形状不规则,故选用支持塑性和大变形行为、形函数为二次插值的适合曲边边界的20节点三维等参元Solid186。材料本构关系采用双线性等向强化材料模型(图3),强化模量为弹性模量的0.03倍。发生塑性变形的区域网格要求足够细密,以避免大变形导致单元扭曲而造成计算不收敛,远离塑性区网格相对粗些,可以节省计算时间。离散后的模型共有24 000个单元,168 079个节点,网格模型如图4所示。

图3 盘管材料加卸载本构关系

图4 网格模型

2.2 载荷边界条件与非线性计算

由于盘管端部被U形管卡固定在角钢支架上,沿环向3/4圆周范围都被约束。严格来说,该端部需建立管卡,通过建立接触对与盘管连接,但由于接触分析属于高度非线性分析,相当耗时且不易收敛,故依据实际观察,将边界约束简化为在所取管道两端端部环向3/4圆周范围内的全约束。因为塑性变形行为与加载历史有关,所以载荷条件分为两步:第一步模拟出凹坑成型过程,加载之后还需卸载,使变形区回弹,得到最终的残余变形;第二步是操作工况下加压过程。值得注意的是,该分析过程包含几何与材料双重非线性,收敛速度非常缓慢,局部区域发生了较大的塑性变形,必须缓慢加载,否则塑性应变超过5%就会导致不收敛。因此ANSYS求解设置中必须关闭自适应下降因子,打开自动时间步长和线性搜索功能以增强收敛性,单元刚度矩阵因塑性变形易出现病态,故选择稀疏矩阵求解器,不仅可以增强收敛性也能提高收敛速度[4]。根据现场撞击后凹坑的形状和痕迹判断,盘管是被一圆形搅拌轴撞击,其接触面积为半圆,因此在有限元模型同样位置施加半圆环面的压力,加卸载之后,再施加1.3MPa的操作内压。

3 结果分析与评定

3.1 凹坑成型模拟

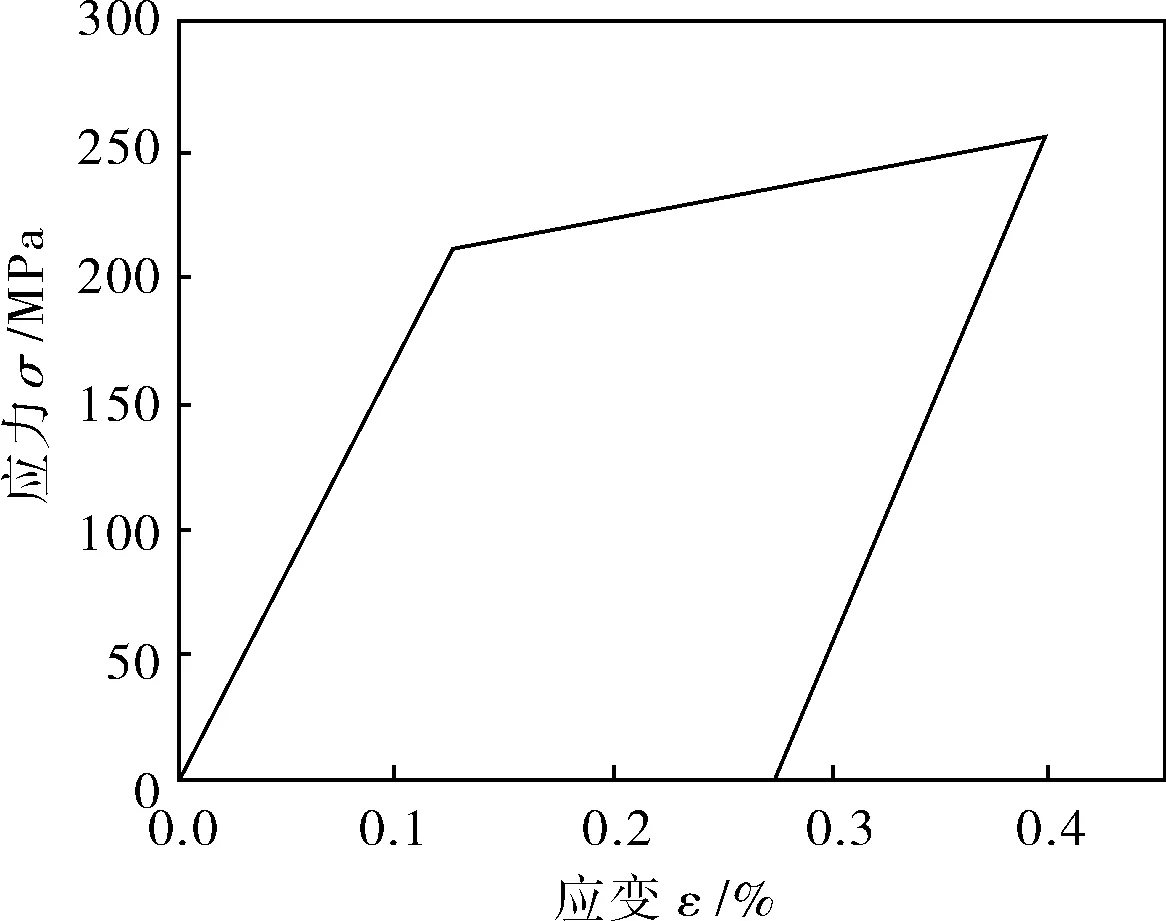

经过多次模拟试验,发现施加200MPa的半圆环压力,加卸载后的残余变形与实际凹坑相吻合,经估算,盘管凹坑受到的瞬间冲击力达110.779kN,故形成局部很深的塑性挠度,且导致U形管卡倾斜。因此,在有限元模型中以200MPa的压力为初始载荷作用在盘管凹坑位置的半圆环上,计算弹塑性加卸载后的残余应力与残余变形。如图5~9所示,盘管经撞击后的残余变形最大为28.9mm,与实际较吻合,残余应力为587.7MPa,小于材料的抗拉强度,说明材料未发生断裂,这与实际无损检测结果相一致。由于局部效应,管道远离撞击区域的位移与应力都很小。从图7的位移加载历程曲线可见,盘管被撞击部位的变形有个回弹过程,符合实际变形过程。比较图8、9可见,盘管凹坑区在受撞击后的残余应变包含残余弹性应变和残余塑性应变,弹性应变区大于塑性应变区,但弹性应变数值远小于塑性应变值,这是因为回弹后的凹坑残余变形主要是残余塑性应变所导致的,而残余弹性应变主要起到变形协调作用,故在塑性区外围还有弹性应变。

图5 盘管残余变形

图6 盘管残余应力

图7 位移随加载历程的变化

图8 凹坑残余弹性应变

图9 凹坑残余塑性应变

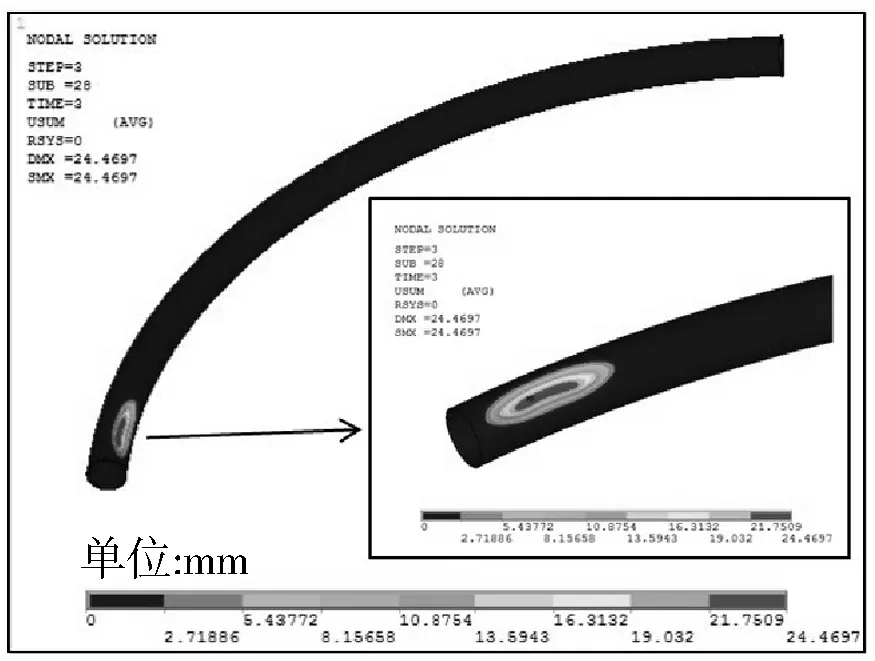

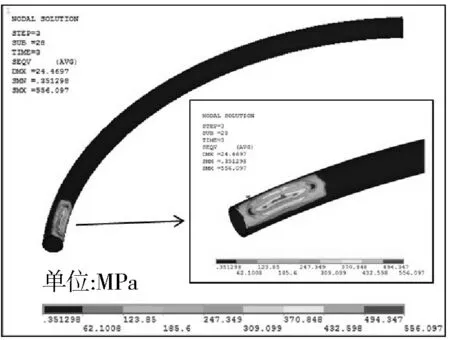

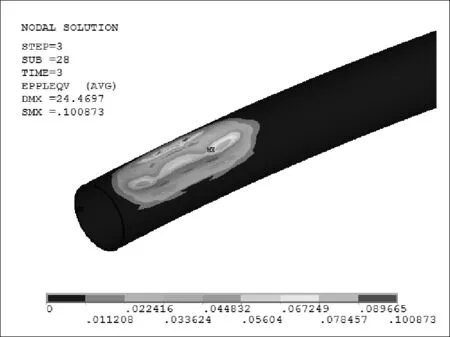

3.2 操作工况模拟

在上述凹坑状态下,施加内压作用来模拟操作工况。在内压作用下,管道因向外膨胀使得凹坑区的凹陷变形减小,如图10~13所示,管道最大位移为24.5mm,仍在凹坑区,最大Mises当量应力为556.1MPa,比原有的应力集中有所缓和,但塑性应变依然远大于弹性应变。管道其他区域的位移与应力较凹坑区均小得多,故凹坑区依然是整个盘管运行中的最危险部位,在操作工况下也是最容易发生疲劳破坏的部位,故须进一步进行疲劳分析。

4 疲劳分析

疲劳是指结构在低于静态极限强度载荷的重复作用下出现断裂破坏的现象,疲劳破坏的主要因素包括载荷的循环次数、每个循环的应力幅值、每个循环的平均应力及局部应力集中现象等[5]。

图10 操作工况下位移

图11 操作工况下Mises应力

图12 操作工况下的弹性应变

图13 操作工况下的塑性应变

ANSYS的疲劳分析模块是以ASME锅炉与压力容器规范的第三部分和第八部分第二分册作为计算依据,采用简化的弹塑性假设和Miner累积疲劳求和法则,其计算的可靠性已得到工程界的认可[6]。

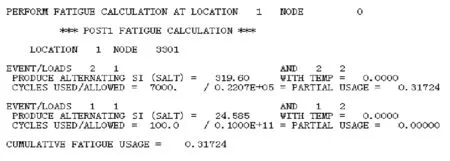

盘管的疲劳参数见表1。由于最大应力发生在节点3 301处,因此疲劳分析的节点位置为一个,事件数为两个(操作工况与停车工况);每个事件中都有两个载荷,即最大工作压力和最小工作压力[5]。由于停车工况最高压力与操作工况最高压力下结构的应力响应是成比例增加的,为比例加载,因此不必计算停车工况下结构应力。

表1 盘管疲劳参数

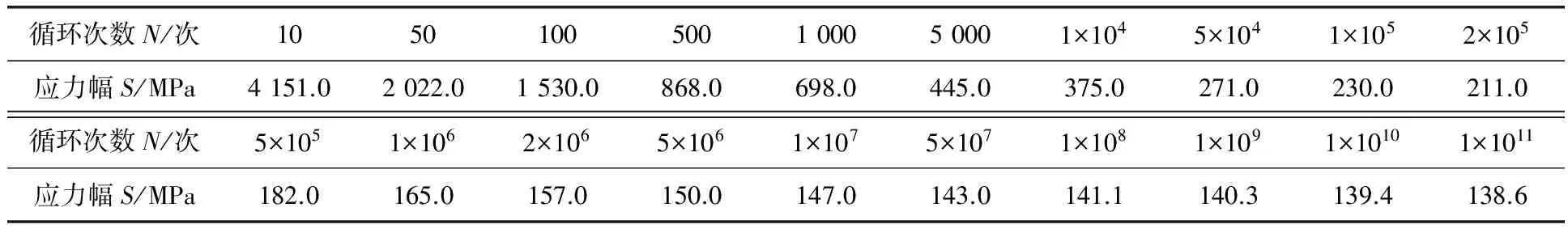

采用S-N曲线定义材料904L的疲劳性质。S-N曲线根据文献[3]确定,具体见表2。

表2 盘管S-N曲线

如图14所示,对凹坑出最大应力点的疲劳分析结果表明:盘管的累计疲劳使用系数为0.317 24,小于1,因此,疲劳校核通过,盘管依然能够保证15年7 000次的疲劳寿命。

图14 疲劳分析结果

5 结束语

通过ANSYS弹塑性大变形加卸载、再加载过程的有限元模拟,获得被撞击后盘管凹坑的残余应变和应力场以及操作运行时的应力状态,在此基础上对盘管进行疲劳分析。结果表明,虽然盘管受到撞击后局部发生较大塑性变形,但在操作循环7 000次后,累计疲劳使用系数依然小于1,盘管疲劳寿命仍然满足设计要求,故无需维修,可以开工运行,但因该处存在较大塑性变形和应力集中,故建议在使用过程中加强监控,在开工至下一个检修周期时需做损伤检测,从而决定是否维修。

参考文献

[1] ASME.Boiler and Pressure Vessel Code,Section II,Part D [S].New York:American Society of Mechanical Engineers,2010:723.

[2] Bonollo F,ATiziani.Superaustenitic Stainless Steels:The Microstructure and Fatigue Strength of Welded Joints[J]. Welding International,2004,18(1):24~30.

[3] JB 4732-1995,钢制压力容器-分析设计标准[S].北京:国家技术监督局,1995.

[4] 张洪才.ANSYS14.0理论解析与工程应用实例[M].北京:机械工业出版社,2012:167.

[5] 林国庆,王茂廷.基于ANSYS软件对压力容器开孔接管区的应力与疲劳分析[J].轻工机械,2011,29(2):116~119.

[6] 余伟炜,高炳军. ANSYS在机械与化工设备中的应用[M].北京:中国水利水电出版社,2007:373.