超高压水晶釜底部结构的优化设计

2014-05-29李隆骏洪君华

李隆骏 洪君华 马 刚

(台州市特种设备监督检验中心)

文献[1]表明,20世纪80年代至90年代初,国内水晶釜爆裂性事故有8起,釜体开裂和泄漏事故有数十台,事故釜基本为通孔型结构,事故原因大部分为应力腐蚀开裂。有关科研机构所做的失效分析认为:引起水晶釜釜体破裂失效的原因是多方面因素共同作用的结果。除去制造带来的材料本身质量欠佳及釜体材料PCrNi3MoVA具有350~400℃长期等温脆性倾向导致材料性能下降等原因之外,水晶釜在生产工况下的应力腐蚀开裂敏感性是主要原因[2]。而应力腐蚀失效的裂纹源基本位于底部台阶附近。

浙江某厂曾做过大量破裂失效水晶釜的解剖分析,发现大部分由底部内表面轴向裂纹引起(国内亦发生过内表面周向裂纹引起的爆炸事故),从内壁呈辐射状扩展开,且裂纹源都在釜体底部堵底塞位置的台阶附近。

1 传统通孔型水晶釜应力腐蚀原因分析

超高压水晶釜(以下简称水晶釜)的主要参数为:设计压力151MPa,工作压力137MPa;设计温度400℃,工作温度约380℃;工作介质NaOH溶液;内径为φ180~400mm不等,壁厚80~120mm不等;主体材料为PCrNi3MoVA或708。工作方式为电阻丝或加热带筒体外缠绕加热,一个工作周期为40~60d。

从生产条件可知,水晶釜在生产过程中已同时具备了应力腐蚀的3个条件,即高温、高碱浓度和拉伸应力。

1.1 结构特点

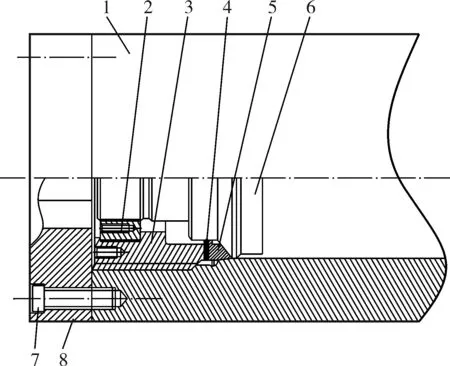

传统的通孔型水晶釜在釜体底部有一个内径台阶,堵底螺通过压环作用于堵底密封环(材料为T2紫铜)上,顶紧台阶上的堵底塞产生初始密封(图1)。装配紧密之后,在堵底塞底面与釜体台阶之间会产生一个窄缝隙。

有关研究表明,上述底部结构会在台阶处产生应力集中现象。根据原劳动部锅检中心所做的φ280mm水晶釜耐压试验应力分析可知[2]:在205MPa耐压试验压力下,釜体内壁最大环向拉伸应力为380MPa;当釜体处于正常生产的保温状态时,釜体内壁最大环向拉伸应力为382MPa;而当釜体升温过程中,压力接近工作压力时,出现了釜体的最大环向拉伸应力,位于釜体底部台阶附近区域的内壁,其值可达460MPa,应力集中系数为1.57,形成局部的高拉伸应力区。此外,紫铜密封环热膨胀也会造成局部的附加应力。

1.2 介质

当水晶釜内壁与介质接触后,会自然形成一种均匀、坚硬的保护膜。但在高温、高碱环境中,保护膜就不容易形成或生成后也被腐蚀溶解,造成金属基体腐蚀,产生应力腐蚀裂纹的萌生源。在堵底塞与釜体台阶处的窄缝隙内易沉积碱性物质,导致碱浓度更高。

1.3 工艺

在实际的水晶生产过程中,如果装满度控制不准时,存在超压运行的可能性,同时存在由于装满度不够而超温运行的可能性。在底部台阶部位,水晶生产工艺上要求加热温度比上部略高,存在一定的温差。因此在水晶釜的釜体下部,工况尤为恶劣。底部台阶附近部位,在结构应力、温差应力、附加应力的多重作用下,将加速应力腐蚀微裂纹萌生与扩展,最终导致水晶釜的破坏。典型应力腐蚀裂纹如图2所示。

图2 应力腐蚀裂纹

此外,通孔型水晶釜由于结构上采用T2紫铜作为堵底密封环材料,还有如下缺点:

a. 长期的高温、高压环境会使铜材发生蠕变、松驰而造成泄漏,山东某一水晶厂曾发现过密封环铜带从密封塞挤出进入高压釜内腔达30mm的现象;

b. 高温环境会导致铜的氧化速度加快,抗氧化性能变差,是造成泄漏的主要原因之一;

c. 微量的铜离子渗透进入高压釜内腔,参与水晶生产过程,将影响水晶产品的质量,江西某厂曾发现过生产结束后倒出来的剩余原料发蓝,说明铜离子的渗透量已相当大。

2 优化设计

2.1 优化设计模型建立

水晶釜生产的工况、工艺一般来说是难以改变的,所以,要尽可能避免应力腐蚀失效,主要从设计上对尽量避免产生高的拉伸应力区进行考虑。笔者建立了一种水晶釜底部结构的优化设计模型(图3)。

图3 水晶釜底部结构的优化设计模型

2.2 优化措施

水晶釜釜体底部结构的优化设计主要有以下4种措施:

a. 在水晶釜釜体下部内壁采用小角度外锥角(3°30′)取代内径台阶,以改善局部应力状况,要求拐角处圆滑过渡;

b. 堵底密封环外锥角设计为3°,与釜体内壁有0.5°的角度差,以保证自紧式密封;

c. 堵底密封环内锥面与堵底塞斜面也有0.5°的角度差,以保证自紧式密封;

d. 堵底密封环采用较高强度的低合金钢(硬度值略低于釜体硬度)取代紫铜环,目的在轴向载荷的作用下,依靠两个密封面的挤压,使接触应力较高而产生局部塑性变形,但整体仍保持弹性变形,因为局部的挤压应力超过材料的屈服极限,密封条件得以保证。

2.3 工况分析

底部密封分两个阶段进行:即初始密封和自紧密封。由于存在角度差,堵底密封环与釜体及堵底塞是线接触的,堵底螺拧到位后,施以较大的力施紧预紧螺母,使堵底密封环楔尖局部塑性变形,达到初始密封。在水晶釜工作时,内压升高后,推动堵底塞的轴向力随内压升高而增大,实现自紧式密封。

这种密封结构装配时,要求设备必须竖直放置,不可横向装配。并要求施加较大的预紧力。在经过一至二次升压后(即水压试验和第一次工作后)均要求再次对预紧螺母进行拧紧,保证初始密封,然后再装上底座,以保护底部密封组件。因此,这种密封结构不适于永久固定式的水晶釜生产方式。

值得注意的是,在吊装及就位时,要注意保护底部,不使堵底塞受到轴向向上的推力,否则可能致漏。

底部结构设计变更后的优点主要有:改善了应力集中状况,保证自紧式密封,避免了铜材的使用,可保证水晶产品的质量。

2.4 其他

也有资料提出另一种优化方案,完全取消釜体下部内壁小角度外锥角,其他结构设计不变,堵底密封环仍采用T2铜材。该结构虽然可能改善应力集中情况,但不能避免出现不良结果。

3 运行情况

该底部改进设计方案完成后,通过了具有设计资格单位的设计校核、认可。十年间,该改进结果在原浙江水晶集团两百多台水晶釜修理中得到应用,修理成功的水晶釜在各地分厂已经过了数年的实际使用,未见一起书面的底部应力腐蚀破裂失效的反馈。除了发生过数次操作泄漏(操作时误使堵底塞受到轴向向上的推力)外,均能保证水晶釜安全平稳运行,经济效益明显。

4 结束语

水晶釜开裂性事故起因大部分为应力腐蚀,裂纹源多产生在釜体底部堵底塞位置的台阶附近。在底部台阶附近部位,结构应力、温差应力、附加应力的多重作用加速应力腐蚀微裂纹萌生与扩展,最终导致水晶釜的破坏。传统通孔型结构的水晶釜釜体底部的台阶是优化设计考虑的重点。釜体底部结构优化设计后能极大地改善釜体底部应力集中状况、避免产生应力腐蚀裂纹,并能保证密封性能,运用后起到了保障设备安全,提高经济效益的作用。

参考文献

[1] 董尚元,李新成.超高压水晶釜的使用与在役检验[J].锅炉压力容器安全技术,1996,(6):32~35.

[2] 张永生,梁金忠.PCrNi3MoV钢350℃长时间等温脆性倾向[J].压力容器,1996,13(6):71~73.