风电机组轮毂与主轴联接异响问题分析

2014-05-29黄爱武齐双丽李志超王付岗仝世伟

黄爱武 齐双丽 卓 然 李志超 王付岗 仝世伟

(1.许昌许继风电科技有限公司;2. 中国一拖集团有限公司)

水平轴风力发电机(Horizontal Axis Wind Turbine,HAWT)中,轮毂与主轴的联接面不仅受到较大的交变弯矩作用,而且还受到巨大的扭矩作用,一旦联接失效,几十吨甚至上百吨的叶总成就可能坠落,导致重大事故发生。因此,为防止发生主轴与轮毂联接失效,笔者首先从主轴与轮毂栓接面的基本功能入手,给出了主轴与轮毂联接面间最低摩擦系数估算、螺栓选用和栓接面防腐选择的要求,提出了合理漆膜厚度和联接面间摩擦系数保证的有关注意事项,最后提出了防止主轴与轮毂联接失效前异响发生的预防性建议和理论研究成果的推广建议。

1 主轴与轮毂端面联接的功能要求

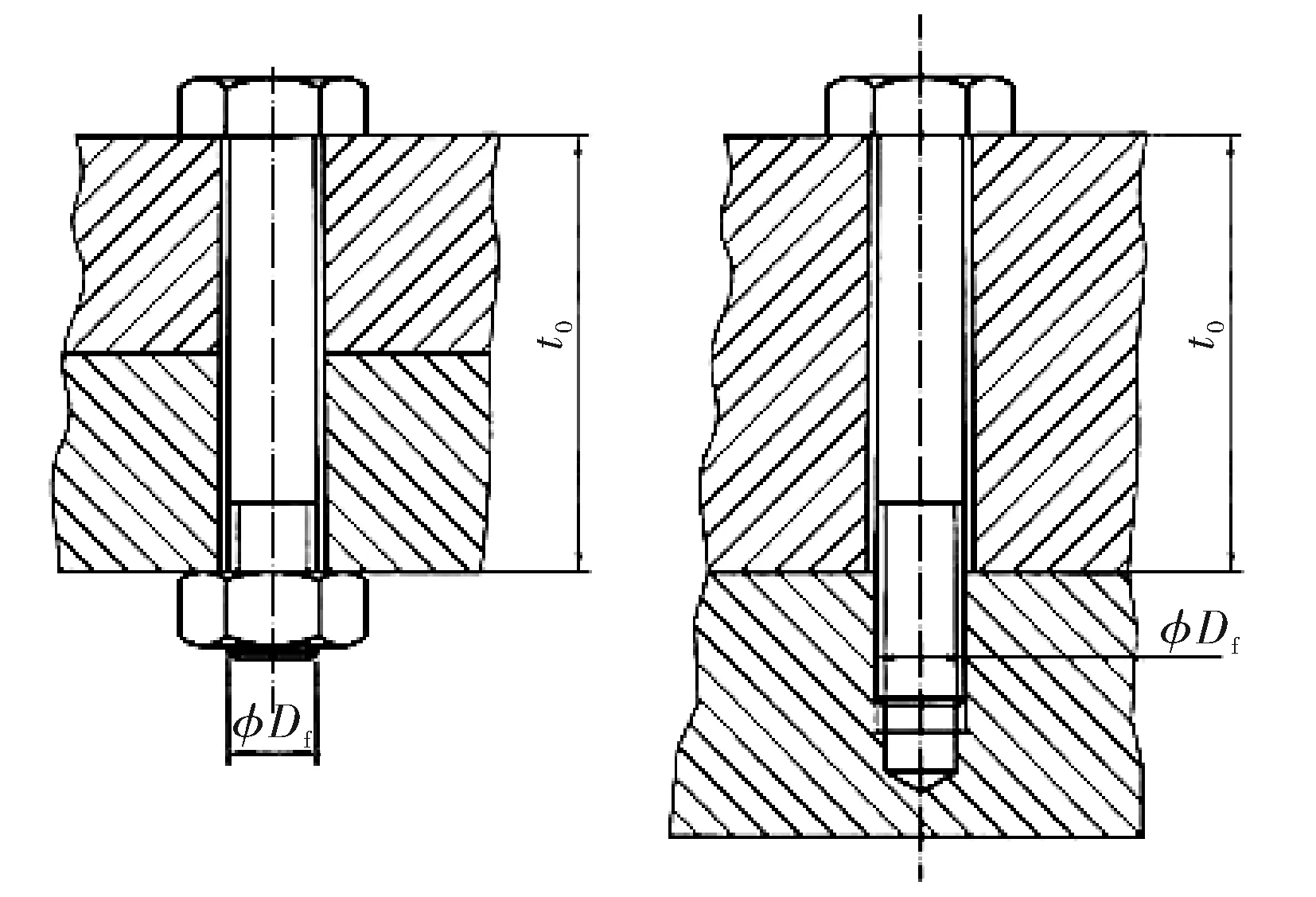

从风机整个系统考虑,主轴与轮毂的联接需要考虑支撑叶轮总成的悬伸、传递叶轮旋转扭矩和雷击电流顺利通过3项主要功能。在这3项功能要求中,支撑叶轮总成的悬伸,一般使用止口及端面支撑的结构,主要涉及主轴的强度设计方面,可用传统的理论计算结合现代的有限元分析方法解决,文中不再过多讨论[1]。第二、三项功能,可从图1所示的HAWT主轴与轮毂典型联接形式中得到启示[2]。

图1 主轴与轮毂典型联接形式

从图1主轴与轮毂典型联接形式中可以看出:对于叶轮旋转扭矩的传递,因考虑叶轮吊装的便利性,往往采用高强度螺栓提供端面间的正压力,再依靠栓接面间的摩擦来传递。因此,就要对主轴与轮毂的栓接面的联接提出要求。

2 主轴与轮毂的栓接面联接要求

2.1 栓接面最低抗滑移摩擦系数的估算

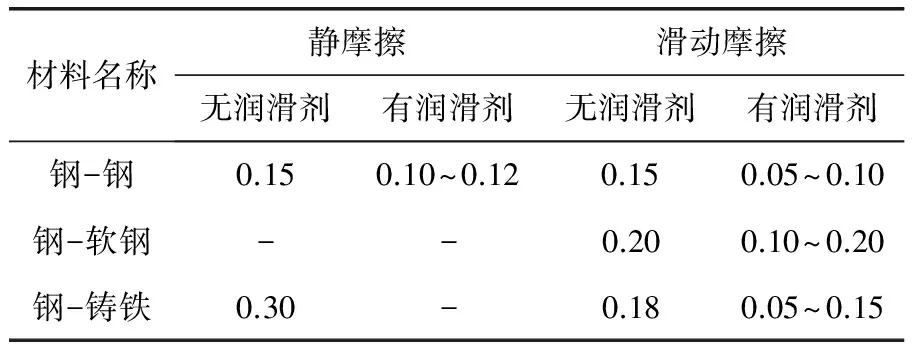

一般轮毂为球磨铸件,主轴为钢件,其直接接触的滑动摩擦系数f见表1[3]。

从表1中可以看出,钢与铸铁间滑动摩擦系数在无润滑剂时可达0.30,而在有润滑剂时最低仅为0.05,离差较大,存在滑移异响的风险。为此,需要计算最低抗滑摩擦系数fmin。

表1 滑动摩擦系数f

为方便计算,需结合HWAT主机的结构图(图2)[4]。

图2 HAWT风机的典型结构

假设图2所示的主体部件的相关参数如下:件号6发电机的额定功率P=2MW,件号2轮毂的额定转速n=15r/min(最大转速nmax=18r/min),件号4齿轮箱等传动系统效率η按90%估算,件号3主轴与轮毂联接螺栓数量N=48个,分度圆直径D=1.35m,其间的摩擦系数设为fi,单个10.9级螺栓的预紧拉力Fi=535kN(考虑安装便利,采用M36螺杆)。这样,可计算出主轴与轮毂联接端面传递的扭矩T:

如果将上述扭矩T按最大扭矩,并取不小于1的裕度进行估算,那么,最低抗滑摩擦系数fmin:

对比表1中钢与铸铁间最小滑动摩擦系数(0.050<0.079≤fmin)可初步判断,当主轴与轮毂栓接面间有油污时,将会发生轮毂和主轴结合面间的错动滑移的异响,其特征频率就是转频。

在这类异响中,通常伴随一种以转频为基频、以栓接螺杆个数的倍频为特征频率的异响,例如,按上述轮毂与主轴间最大转频0.3Hz计算,48个螺栓联接,错动响声最大频率为0.3×48=14.4Hz(即使将48个螺栓改为96个,也仅为28.8 Hz)。这种不超过30Hz低频信号,是因栓接面间螺栓参与冲击剪切而产生的、必须密切关注的异常响声。

2.2 栓接面联接螺栓的选用

因为轮毂和主轴结合面间的螺栓受到巨大的剪切冲击而发生断裂,一旦某个螺栓破坏,则向两侧逐个发展,若不及时发现,就会导致主轴与轮毂联接突然失效,后果相当严重。因此,需要考虑轮毂和主轴结合面间的螺栓在强度、疲劳、预紧和数量上的选用问题。

在强度方面,为保障足够的预紧力而选用高强度螺栓时,应采用10.9级螺栓而不采用12.9级的螺栓。原因有二:第一,即使螺栓由10.9级提升为12.9级,拉力增加20%,也仅能使上述估算的最低摩擦系数0.079降低到0.066,仍不能排除端面存在摩擦系数为0.050的可能;第二,虽然螺栓采用达克罗防腐处理,可以防止氢脆现象过多发生问题,但12.9级螺栓仍存在硬度过高等脆断风险。所以,建议采用韧性好、抗拉强度高的10.9级螺栓联接,防止螺栓脆断。

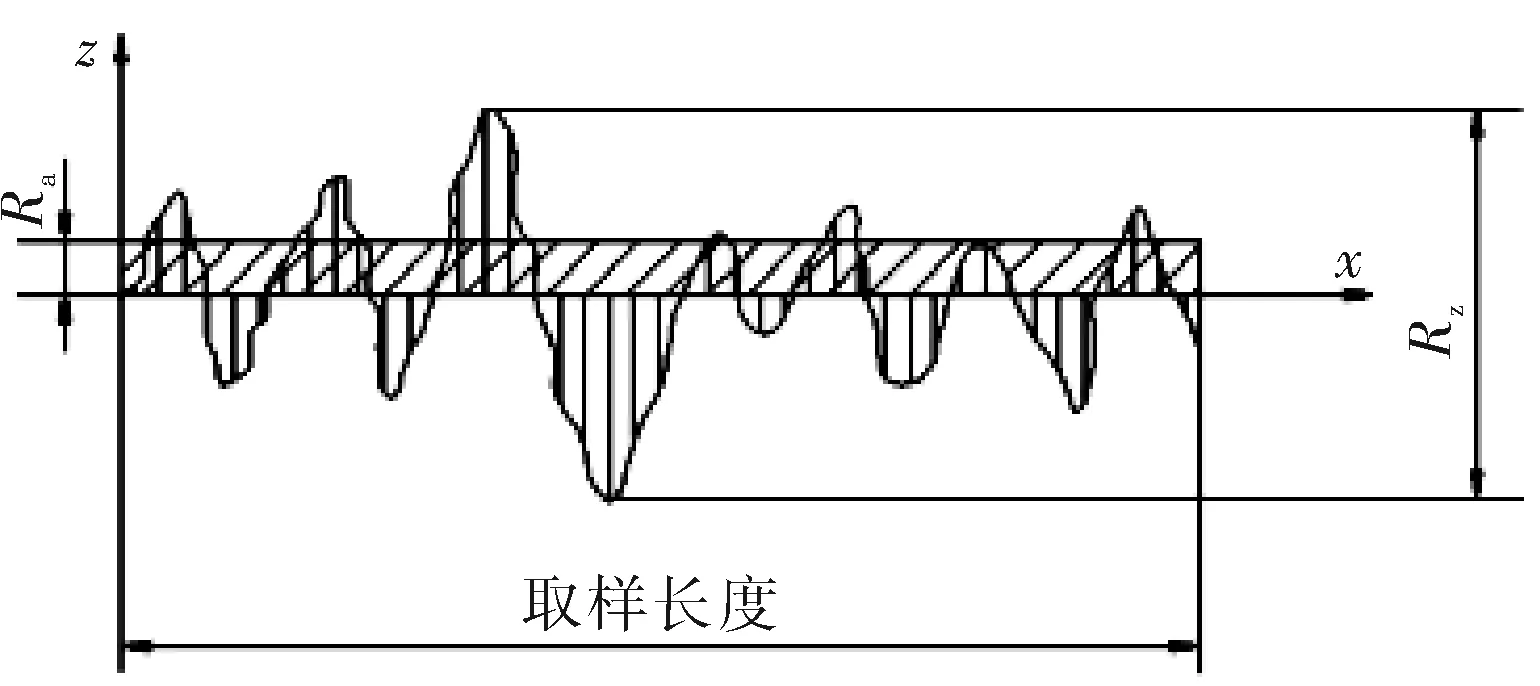

在疲劳方面,为防止疲劳断裂,根据AGMA-6123-B06-2006标准,需要足够的夹持长度lg,lg≥4Df(图3)[5]。

图3 紧固件夹持要求

在预紧方面,为保障螺栓不松脱,防止预紧扭矩载荷的反向储备和螺栓与端面的接触摩擦增大,可采用厚垫片和液压拉伸法预紧螺栓,以提高螺栓的防松性能。在螺栓数量方面,如果不考虑制造和安装成本,螺栓数量N增加为96个,那么,按照上述分析,最小抗滑移摩擦系数可降低为0.041(小于0.050),从根本上消除轮毂和主轴结合面间的错动。

2.3 栓接面防腐方式的选用

2.3.1栓接面不采用金属面直接接触的原因

栓接面不采用金属面直接接触有两方面的原因:

a. 栓接面间摩擦系数的考虑。以往,国内兆瓦级风机轮毂与主轴栓接面有采用铸铁与碳钢金属面直接接触的。为防止金属面存储期间生锈,通常涂抹耐高温和低温的防锈油脂,但该油脂不易清理,容易导致残留,从而降低轮毂与主轴栓接面间的摩擦系数,诱发低频类的异常响声。

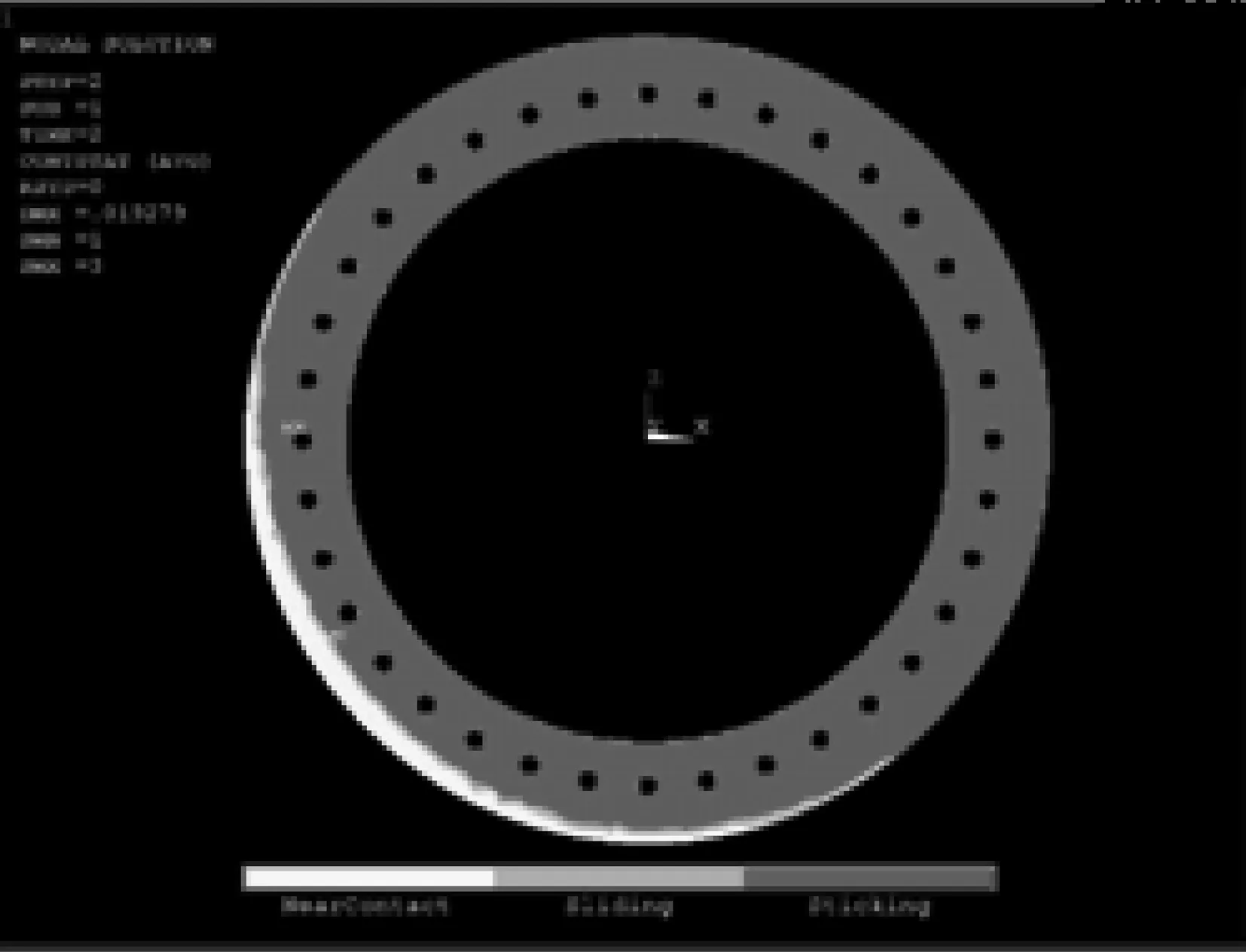

b. 规避螺栓失效风险的考虑。通过仿真图(图4)[2]可知风机运行中接触面积S并非100%接触。而且在风机运行中,接触面边缘也存在一个交变的脉冲应力。

图4 主轴与轮毂接触状态

这样,在海边等潮湿且盐度较高的地区,就存在边缘被腐蚀的风险。腐蚀发生后会生成分子结构疏松的铁锈,其组成随温度变化,通常用Fe2O3·xH2O表示。因为氧化铁的体积约是铁单质体积的2.14倍[6],而且又加入了H2O,铁锈质量体积增大,在联接面边缘产生锲入效应,会对螺栓产生一种较大的附加应力,从而容易使螺栓过早失效。所以,轮毂与主轴间的栓接面不宜采用金属面直接接触的联接方式,需要对轮毂及主轴端面进行防腐,而且防腐等级需达到C3级(海上风机需要至少C4级)以上,以达到轮毂与主轴金属面长久不直接接触的目的。

2.3.2防腐形式

主轴与轮毂间的栓接面不仅需要防腐,也应能保证导电功能(防止雷击电流通过螺栓产生烧结问题)和传递扭矩的可靠(即足够的最低摩擦系数),因此,其防腐要求需和其他功用一并考虑。

对于防腐,一般可采用的材料有:有机油漆、镀锌、热喷锌及富锌漆等。然而,因有机漆不能在端面间提供较强的摩擦系数,又不能满足导电要求,故不能选用。余下的3种防腐材料均含有金属锌,可满足导电要求,而且在防腐方面,锌对基体钢材既有阴极保护作用,又能在常温空气中生成一层薄而致密的碱式碳酸锌膜,可阻止金属进一步氧化。因此,就防腐和导电而言,镀锌、热喷锌和富锌漆均是不错的选择。但是,因球墨铸铁较钢件难以镀锌,镀锌层与钢铁基体的结合力也低,难以抗击风机运行中的冲击。而且,主轴、轮毂体积较大,镀锌困难,所以可排除镀锌的方式。对于火焰喷锌方法,由于施工中的污染、毒性以及耐老化性能差等原因也不能大量推广使用。而富锌漆中含锌量通常达70%~80%,在组分的作用下可与铁发生化合反应,不仅增加了其与基体的附着力,而且在一定的条件下可满足栓接面抗滑移摩擦系数的要求。笔者考虑导电的可靠性,建议采用含锌量85%以上的无机富锌漆防腐。

3 无机富锌漆栓接面摩擦系数的影响因素

3.1 无机富锌漆涂敷厚度对摩擦系数的影响

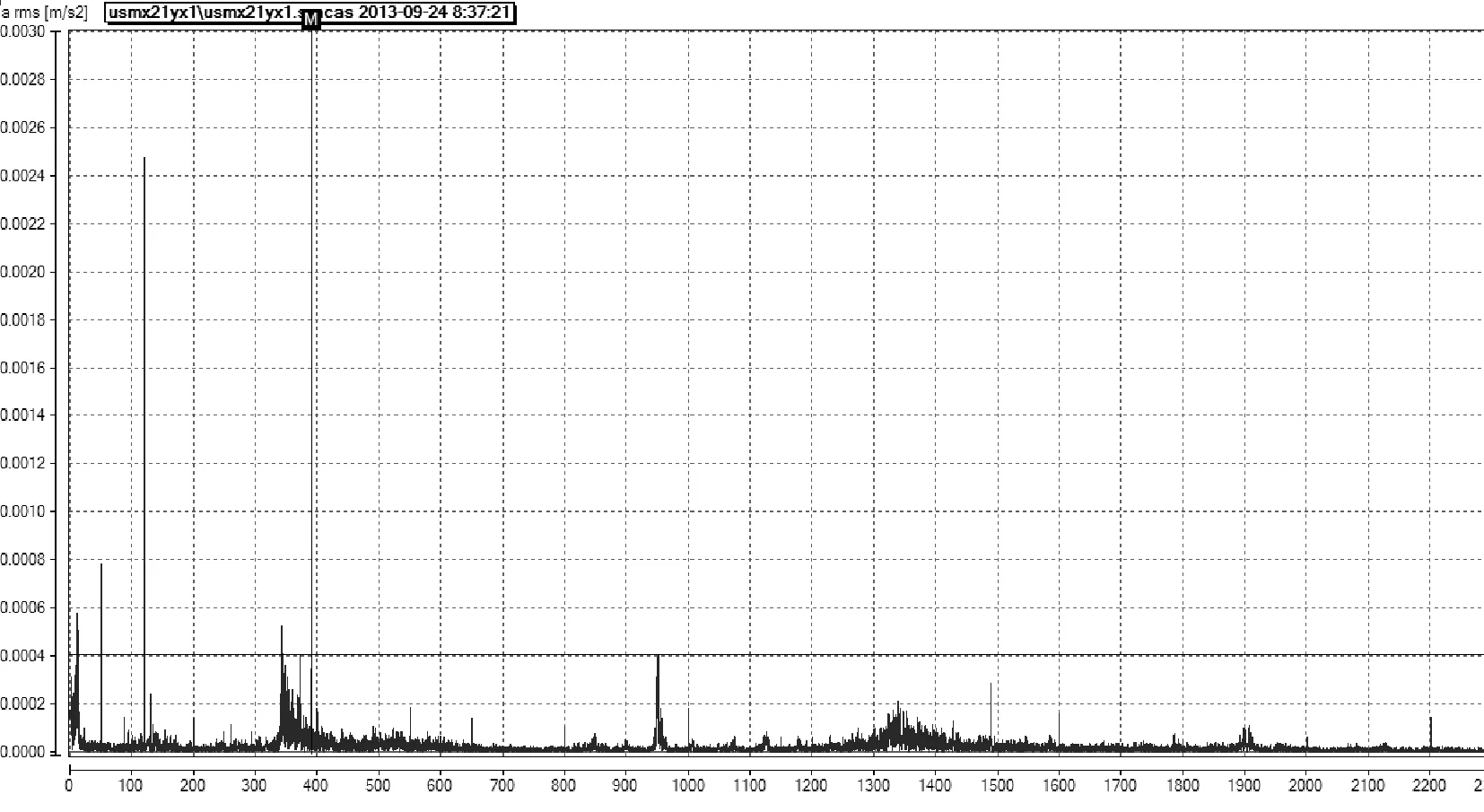

如果无机富锌漆膜厚度太薄会导致胶粘力破坏,太厚则会导致粘性失效和生锈。因此,典型的无机富锌涂料干膜厚度应在 50~75μm。为防止漆膜龟裂,最大不应超过125μm[7]。一般,金属底层表面粗糙度Rz为40~75μm,假设无机富锌漆涂敷厚度为极限值125μm,那么,漆膜就要突出金属基体,主轴和轮毂栓接面间就形成圆筒状的脆性垫板,将会受到剪切破坏。

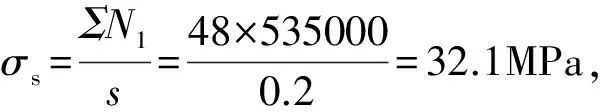

图5 主轴和轮毂栓接面间的圆筒状脆性垫板单元体三向应力圆计算图解

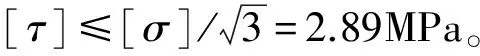

由此可得:

最大拉应力σ1=τmax1=τ=2.62≤[σ]=5MPa

最大压应力σ3=-σa=-32.1MPa

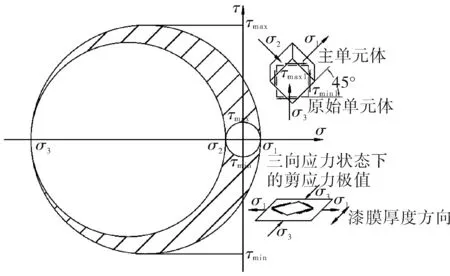

通过以上计算分析可知,栓接面间富锌漆垫板将沿轴向45°方向被剪开而发生异响。该类异响属于高频的漆膜挫裂声,不同于上述的轮毂与主轴油污时错动的低频异响,笔者对某风场风机异响录音进行频谱分析(图6)可知,该类异响频率远超过了30Hz,应明显不同于前述端面间滑移错动的异响声频谱。

图6 某风场主轴与轮毂间异响的频谱图

该类异响伴随的漆膜挫裂裂纹,其裂纹扩展与裂纹前端形状、压应力强度等有关,并在一定条件下保持稳定且不再扩展变化。如果该类异响不断发展,说明金属底层的表面粗糙度过低或螺栓栓接产生的压应力不足以使挫裂裂纹不扩展(此时的异响频率特征为高频),从而进一步导致漆膜破碎和脱落,破碎和脱落后的锌粉颗粒,将形成滚动摩擦效应。查阅有关资料[3]可知,摩擦系数常在0.002~0.005之间,远低于前述的残留防锈油的金属直接接触栓接面间的摩擦系数0.050的要求,并改用双排螺栓时摩擦系数为0.041的最低要求,栓接面间将发生伴随低频异响的错动,更加危险。

因此,为防止轮毂与主轴栓接面间发生更恶劣的错动,无机富锌漆的涂敷须严格控制,主要指标涉及涂敷前金属底层粗糙度、漆膜附着力与摩擦系数的关系。

3.2 金属底层粗糙度对漆膜附着力和摩擦系数的影响

基于端面摩擦系数与表面粗糙度在一定范围内成正相关关系,考虑漆膜附着力和防腐要求,富锌漆涂敷前要进行喷砂处理,金属表面在喷砂处理后表面粗糙度应该满足产品说明书的要求。一方面如果粗糙度太小会影响涂料与基体的附着力,太大则漆膜不容易覆盖住钢材表面,波峰处很容易引起点蚀;另一方面,笔者认为表面粗糙度Rz范围选为40~75μm可有效保障栓接面间的摩擦。

要满足一定的抗滑移摩擦系数,根据图7可以看出,如果要求金属基体大部分金属凸起仍可发挥摩擦阻滞作用,满足金属面直接接触的静摩擦系数为0.3的要求[10]。就需要基体凸起部分具有足够的强度,使其不会在交变应力下折断并保证附着在凸凹之间的富锌漆不脱落。

图7 表面粗糙度Ra和Rz示意图

根据上述两个要求,目前制订的工艺方案有:

a. 采用钢丸喷砂。一方面,建议粗糙表面选用Rz为50μm,可保证粗糙度凸起部分有一定的强度;另一方面,使用钢丸喷砂可对基体表面产生压应力,保证凹陷部分产生疲劳裂纹并有效抑制裂纹扩散,使凸起部分不会在交变应力下折断。

b. 保证附着在凸凹之间的富锌漆不脱落,需要了解其漆膜形成原理。

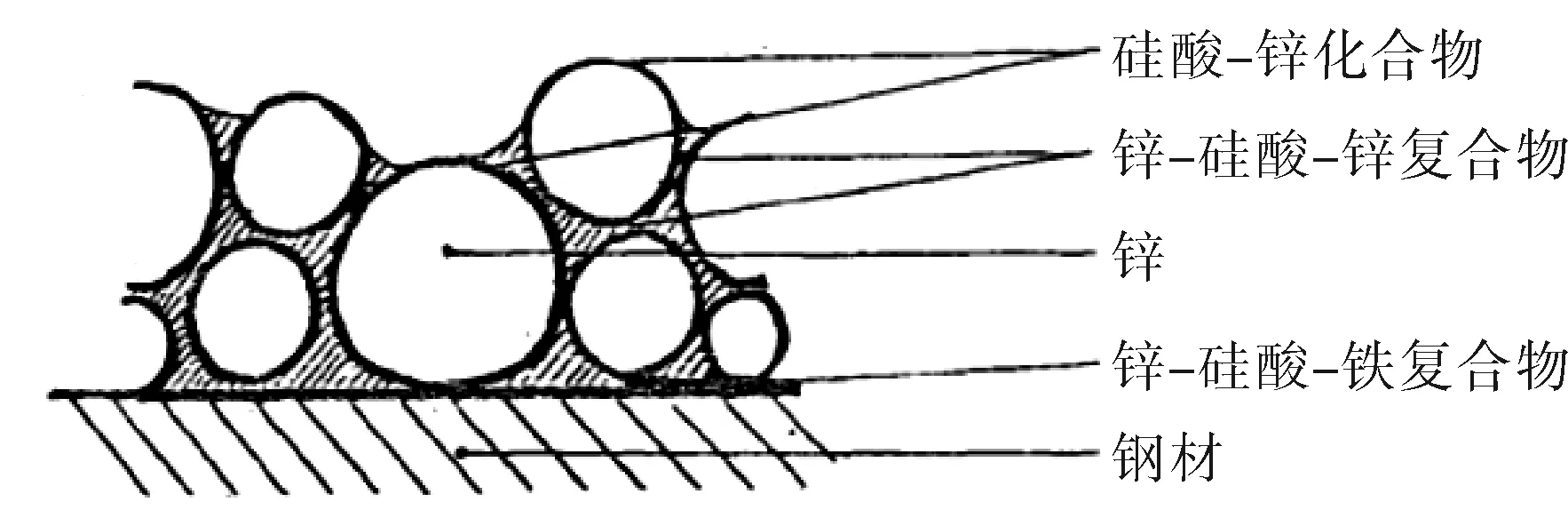

如图8所示,可以推测无机锌涂层对基体钢材有极强的附着力[7]。不仅无机锌涂层中的硅酸盐与钢材表面的活性铁反应生成了硅酸铁,同时,硅酸盐也与锌反应生成硅酸锌和锌-硅酸-铁的复合物。所以说,无机锌涂层是靠化学反应粘附在钢材表面的。但是,如果基体表面不干净,附着力也会有所消弱;如果涂敷方式不妥当,锌粉颗粒会分散粘在钢材表面,不足以满足栓接面间抗滑移摩擦系数的要求。所以,富锌漆喷涂前基体表面要求清理至GB/T 8923规定的Sa3级以上。

图8 无机富锌漆漆膜组成

涂敷方式不允许刷涂,需要采用喷涂。又因干喷会造成附着力下降,因此为防止干喷,还必须选择合适的喷嘴并调整好喷嘴压力。若喷嘴压力过大,漆雾雾化过度,飞速过快,使溶剂大量挥发,极易造成干喷。即使防止了干喷,还要注意漆膜的固化,这就需要漆膜固化时保证其温度和湿度。当环境相对湿度低于50%时,漆膜的固化将严重延迟。涂装作业时,底材温度不低于5℃,且至少比空气露点温度高3℃(温度和相对湿度应在涂装场地测量)。这样,无机富锌漆涂敷厚度在50~75μm之间时,可保证附着在凸凹之间的富锌漆不脱落。联接端面也可达到涂敷前的栓接面的摩擦要求。

4 结束语

综合以上分析,为保证主轴与轮毂间可靠联接,保证传递足够的摩擦力矩,防止联接失效,需要强调的措施包括:主轴与轮毂联接螺栓选用强度等级10.9级,防腐处理达克罗,禁用12.9级或镀锌处理的螺栓,且螺栓夹持长度lg≥4Df;基体喷砂采用钢丸喷砂,表面粗糙度Rz为50μm,清洁度Sa3级以上;端面防腐采用含锌量85%以上的无机富锌漆喷涂,涂敷干膜厚度在50~75μm之间;漆膜附着力平均不小于5MPa,最低不小于3MPa。同时,在风场吊装前,主轴与轮毂联接表面应严加防护;建议涂富锌漆的方案扩展用于风机的刹车盘、主副机架间等动、静联接端面上,既可有效防腐又可提供较大的摩擦系数。

参考文献

[1] 袁带英,刘勇彪.基于VC++的风力机主轴强度分析系统设计[J].电网与清洁能源,2010,26(1):65~67.

[2] 曹鹏.轮毂-主轴螺栓连接分析[DB/OL]. http://www.doc88.com/p-017901650178.html,2012-02-08.

[3] 机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004:23~24.

[4] 国测诺德技术部.风力发电基础知识[EB/OL].http://www.doc88.com/p-97830535992.html,2011-12-10.

[5] ANSI/AGMA 6123-B06-2006,Design Manual for Enclosed Epicyclic Gear Drives[S].Japan:AGMA,2007.

[6] 浙江大学普通化学教研组.普通化学[M].上海:高等教育出版社,1981:277~278.

[7] 王旭东,刘忠斌.海洋平台常用无机富锌涂料施工的注意事项[J].全面腐蚀控制,2008,22(3):34~36.

[8] BS EN ISO 12944-6,Paints and Varnishes. Corrosion Protection of Steel Structures by Protective Paint Systems. Laboratory Performance Test Methods[S]. British:BSI,1998.

[9] 苏翼林,天津大学材料力学教研室.材料力学[M].北京:高等教育出版社,1987:176~199.

[10] 表面粗糙度新国标[DB/OL]. http://wenku.baidu.com/view/e47cdebdfd0a79563c1e72c0.html,2012-04-17.