奥氏体不锈钢应变强化制深冷容器容积变化研究

2014-05-29缪存坚高晓哲朱晓波

张 潇 缪存坚 高晓哲 朱晓波 马 利

(浙江大学化工机械研究所)

近年来,随着深冷容器需求量的大幅增长,应变强化技术作为容器轻量化的重要实现手段得到了广泛应用[1]。应变强化会使深冷容器的容积增大[2],进而对应变强化容器的设计和使用造成影响。例如文献[3]规定液化天然气加气站的单罐容积应小于60m3,为防止应变强化后容器容积过大,需在设计时预测容器的容积变化率;强化后容器的变形使其容积-液位关系发生变化,对其使用产生影响,故需要对应变强化容器的容积变化进行研究。

考虑到应变强化容器的容积变化率受到筒体厚度、长度及加强圈间距等结构因素的影响,笔者给出了基于非线性有限单元法的应变强化容器容积计算方法,并进行了验证。同时,考虑到容积变化主要发生在筒体,笔者分析了筒体厚度、筒体长度及加强圈间距等主要结构因素对容积变化的影响,并给出了应变强化容器容积变化的范围。

1 应变强化容器容积计算方法

1.1容积计算方法

基于非线性有限单元法计算强化后容器的容积:通过对容器的应变强化过程进行非线性分析,可以得到强化前后容器内表面母线上各节点的坐标,进而依据数值计算方法得到强化前后容器的容积。

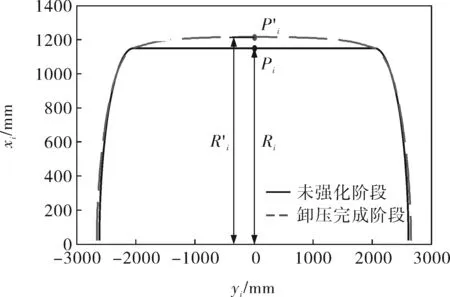

图1 应变强化容器容积变化的示意图

1.2容积计算及验证

1.2.1试验容器

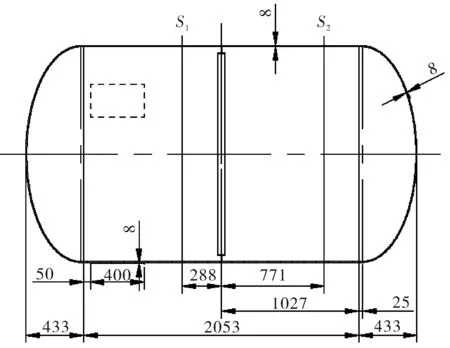

图2为应变强化试验容器结构示意图。该容器采用标准椭圆封头,强化过程中测量了S1、S2处的周长。试验容器的材料和设计参数如下:

材料 S30408

计算压力 2.30MPa

强化压力 3.45MPa

筒体内径 1 600mm

筒体厚度 8mm

封头厚度 8mm

垫板厚度 8mm

1.2.2非线性分析及容积计算

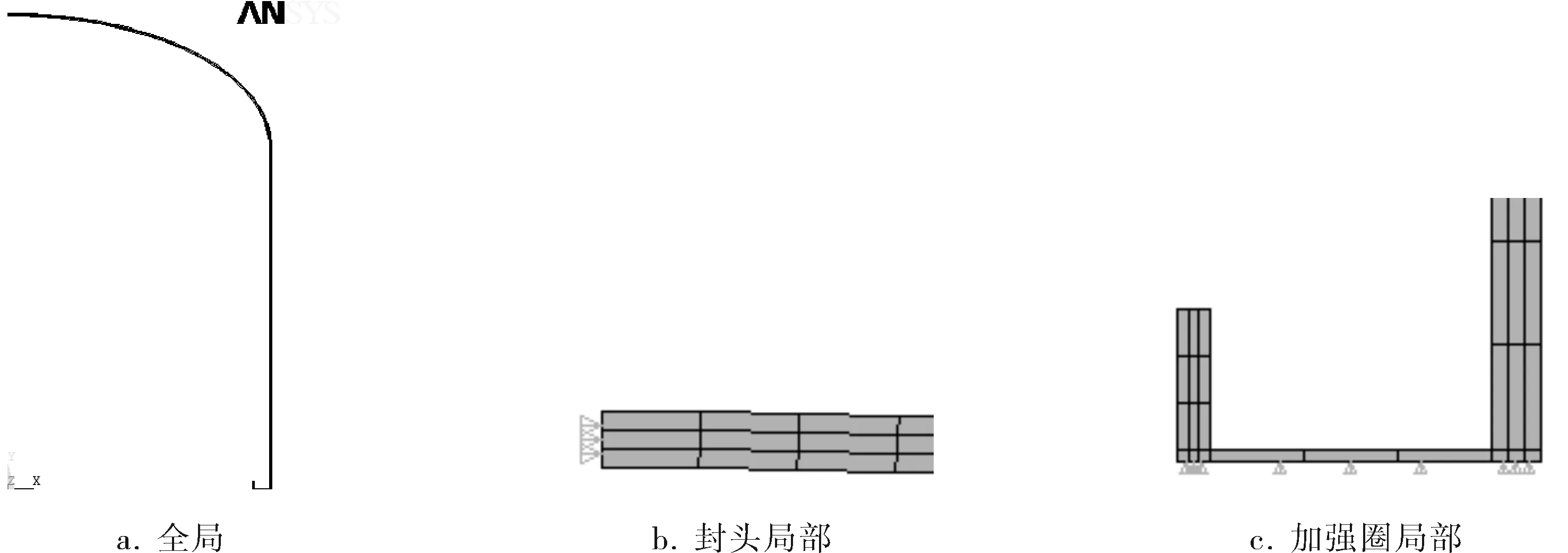

三维有限元数值分析可以准确地容器的应力分布,使应力的计算更为精确[4],因此采用有限元软件ANSYS对上述试验容器的应变强化过程进行非线性分析。考虑到垫板对容积变化影响较小,故建模仅保留加强圈。依据容器的对称性,采用适于非线性计算的plane182单元建立1/2平面有限元模型(图3)。

图2 试验容器结构示意图

图3 容器有限元模型

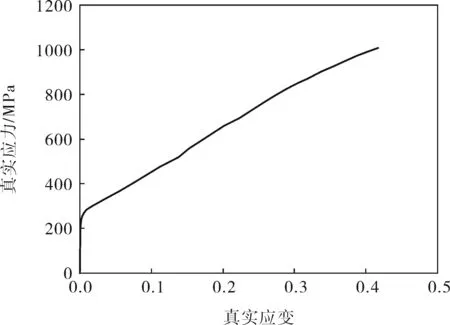

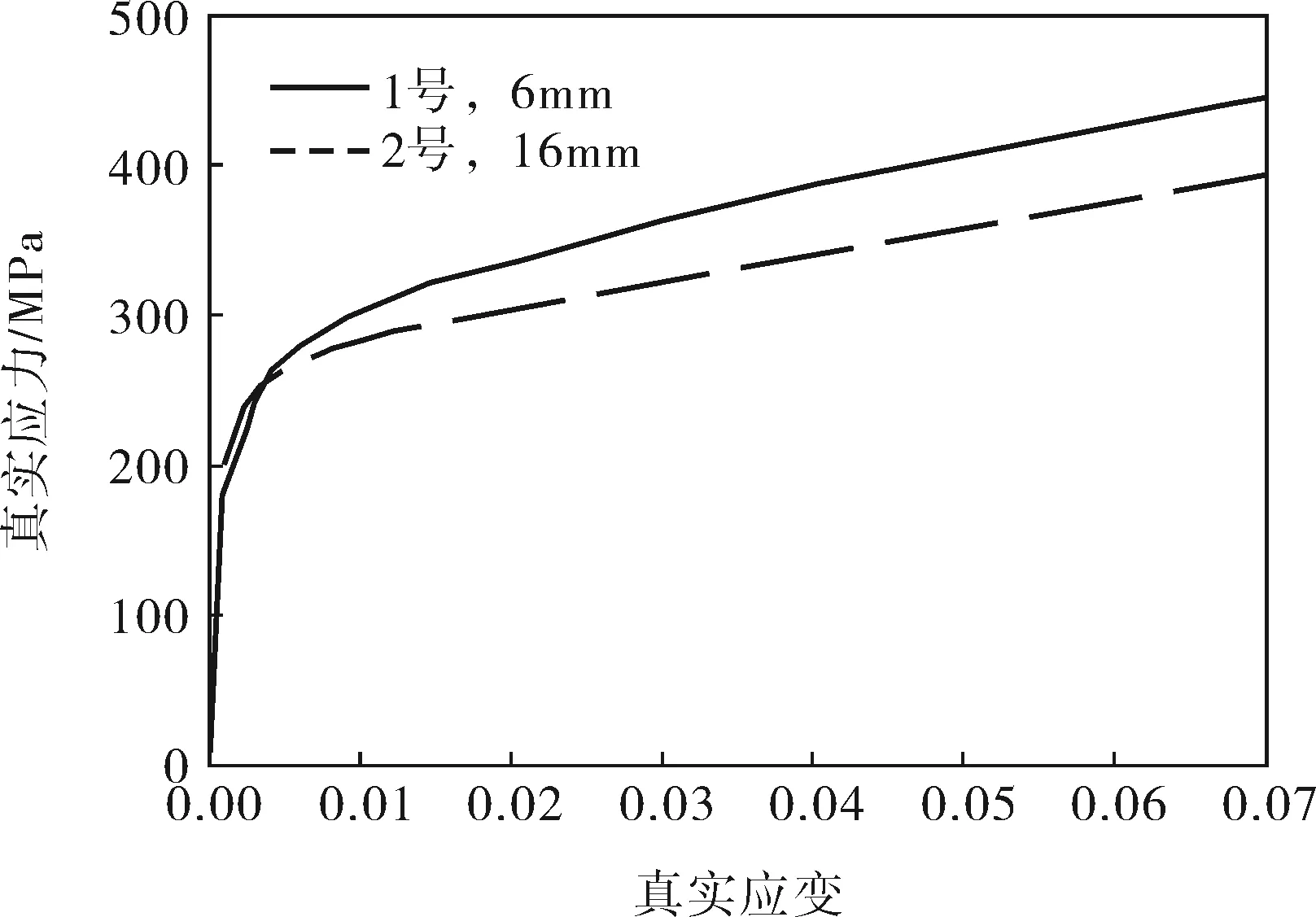

考虑到容器强化过程中常温蠕变的影响,有限元计算中采用常温慢速拉伸获得的材料真实应力-真实应变曲线(图4)。

图4 材料真实应力-真实应变曲线

在筒体、封头的内表面和加强圈的外表面上均布压力载荷;在模型轴线上施加对称位移约束;为了限制模型的刚体位移,在容器中部施加轴向约束。分析过程中,考虑几何非线性,开启大变形效应,为保证收敛和计算精度,在塑性阶段采用了全牛顿法,并设置较多的子步。

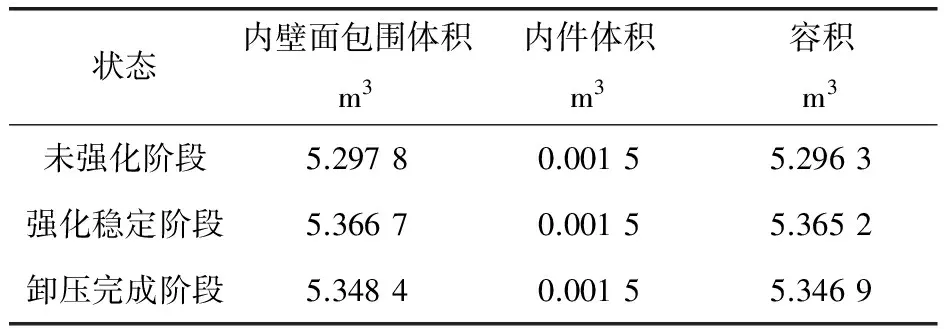

由于本例包含内件,故进行容器容积计算时需扣除内件体积[5]。根据其密度、质量计算得出内件体积Vn=0.0015m3[6]。经计算,强化前容器内壁面所包围的容积为V0=5.2978m3,故强化前容器容积为Vr=5.2978m3。类似可得各强化阶段容器容积(表1)。

表1 试验容器各强化阶段容器容积

由表1可知,以未强化阶段容器容积的计算值为基准,强化稳定阶段和卸压完成阶段的容器容积变化率分别为1.30%和0.96%。

1.2.3计算精度验证

由于容器的容积与其筒体周长相关,且变形主要发生在筒体上,同时,笔者提出的方法其精度主要取决于有限元计算和后续的容积数值计算,故笔者并没有测量强化后容器的实际容积,而是以强化后筒体环向应变的模拟值与实测值的误差来间接判定所提出的容积计算方法的精度。

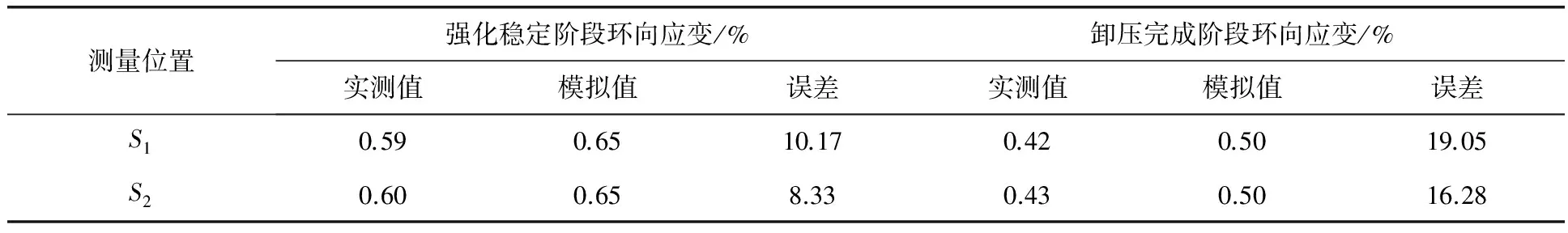

强化过程中S1、S2处周长的实测结果见表2,对应位置处的环向应变见表3。

表2 试验容器强化引起的周长变化实测结果

表3 试验容器各个测量点环向应变

对比表3中S1、S2处周长变化率的实测值及其有限元计算值可知,本例中有限元计算结果与实测结果较为吻合,可用于容积的计算。考虑到表1中强化前容器容积的计算值与其理论值5.298 5m3的误差仅为 0.013%,故容器容积的数值计算方法是适用的。综上,文中试验容器容积变化率的计算结果是正确的,笔者所提出的强化后容器容积的计算方法是有效的。

2 分析讨论

2.1结构因素对容积变化的影响

2.1.1筒体厚度

研究表明,相同强化应力下,不同厚度板材的变形量差异较大[7]。为此,笔者以强化应力相同的容器模型为对象,从材料力学性能、结构两个方面分析筒体厚度对容积变化的影响。

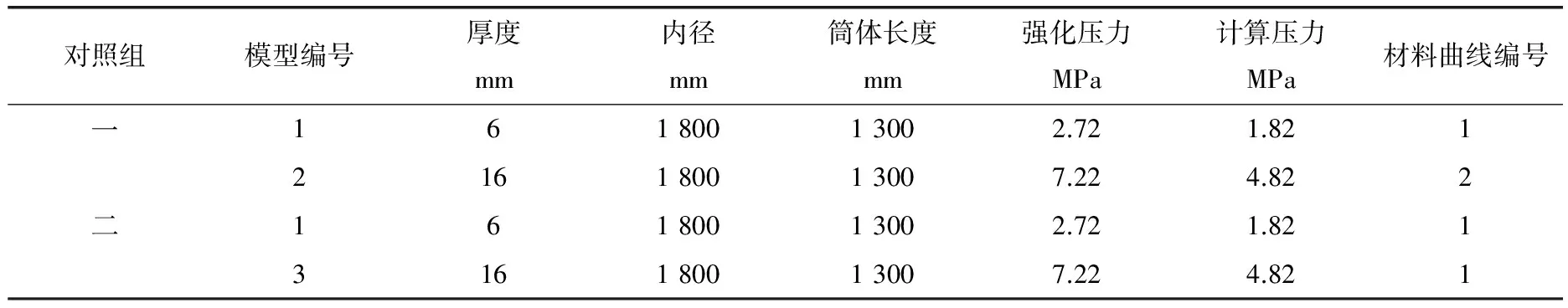

为保证容器模型的强化应力相同,参考文献[8]以410MPa作为强化应力σqt,参考文献[9]中的公式反算出强化压力、计算压力,其中计算压力pc为强化压力pk的2/3。

笔者建立了3个均不含结构附件的模型,并将其分为两个对照组,所用模型的各项参数见表4。表中,材料曲线编号1、2分别对应于用于计算的材料曲线,如图5所示,即第一组中各模型均采用相应厚度板材的材料曲线;第二组中各模型均采用6mm厚度板材的材料曲线。致此,通过对比两组模型的变形情况可研究板材厚度对容器变形的影响。

表4 不同厚度模拟容器的设计参数

图5 不同厚度板材材料曲线

表4中各模型的容积变化率见表5,以卸压完成阶段为例,2号模型与1号模型的容积变化率相差45.0%,而3号模型与1号模型的容积变化率仅相差13.4%,不及前者的1/3。这表明强化应力、材料力学性能、筒体长度和内径均相同时,壁厚对容器容积变化率的影响较小。故强化应力、筒体长度、内径均相同时,筒体厚度对容器容积变化率的影响主要源自于不同厚度板材力学性能的差异。

表5 不同厚度模拟容器模型容积变化率

2.1.2筒体长度

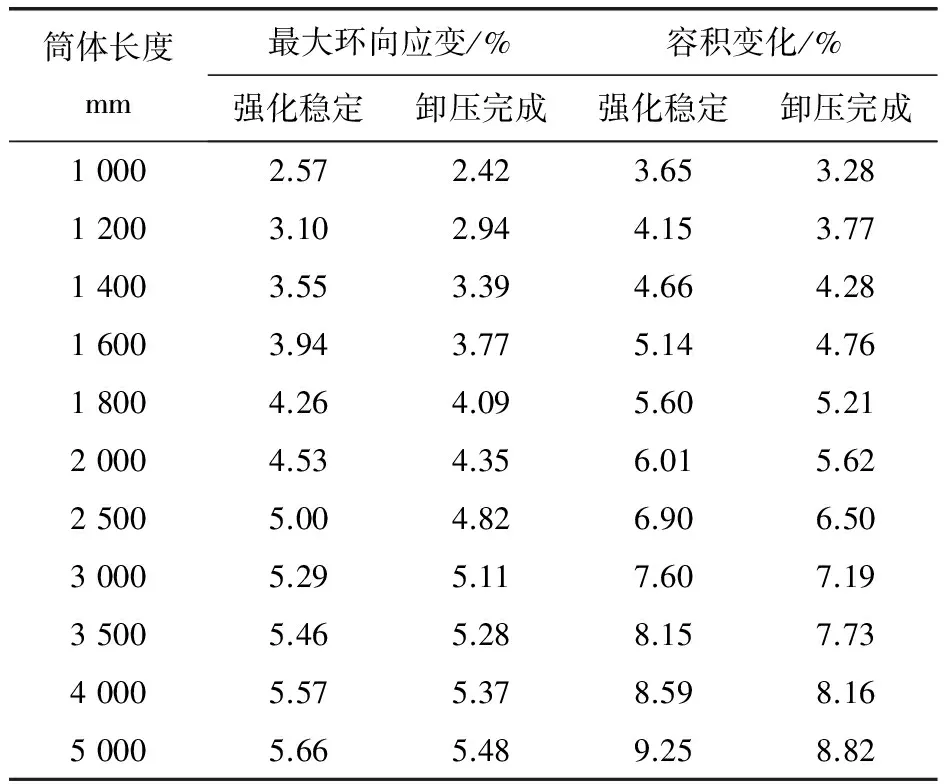

由于加强圈限制了容器的变形,相比之下,对于不含加强圈的容器,筒体长度对容积变化的影响更显著,故此处仅讨论无加强圈等内件的容器。模拟容器模型的参数见表6,表中模型仅筒体长度不同,其内径均为2 300mm,厚度均为16mm、计算压力均为3.60MPa、强化压力均为5.40MPa,且均不含结构附件。

表6 不同筒体长度模拟容器模型设计参数和容积变化率

由表6可得筒体长度对容积变化率的影响(图6)。由此可知,当筒体长度为单一变量时,不含加强圈的容器其容积变化率随筒体的长度增加而增加。这是由于封头对筒体的变形具有限制作用,当筒体长度增大时,其长度范围内远离封头的部分所占的比例增大,即筒体受到来自封头的约束减小,从而导致筒体的变形增大。故容器的容积变化率与其筒体的长度呈正相关。

图6 筒体长度对容积变化率的影响

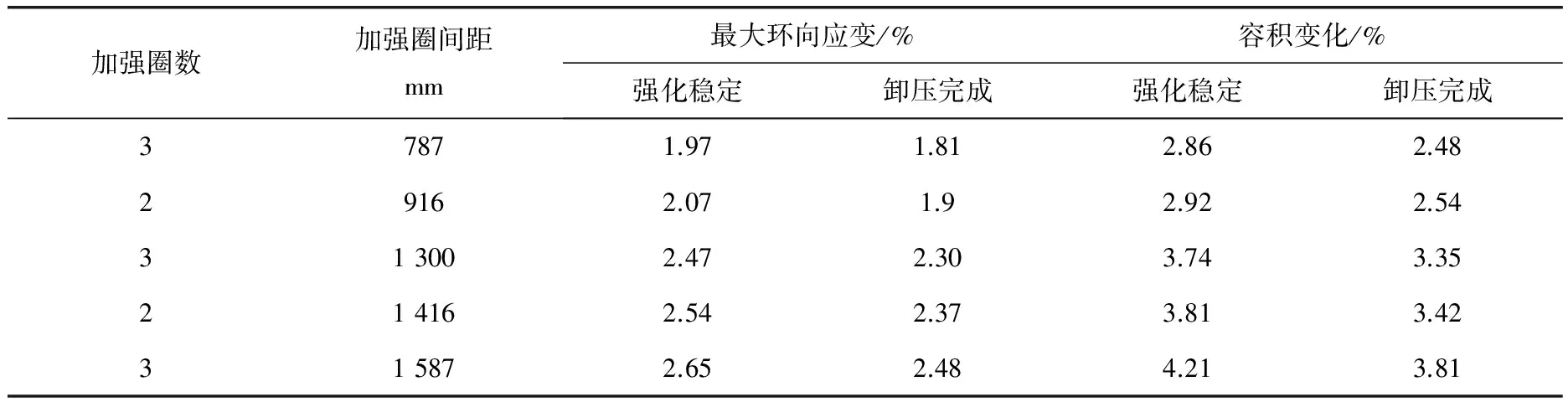

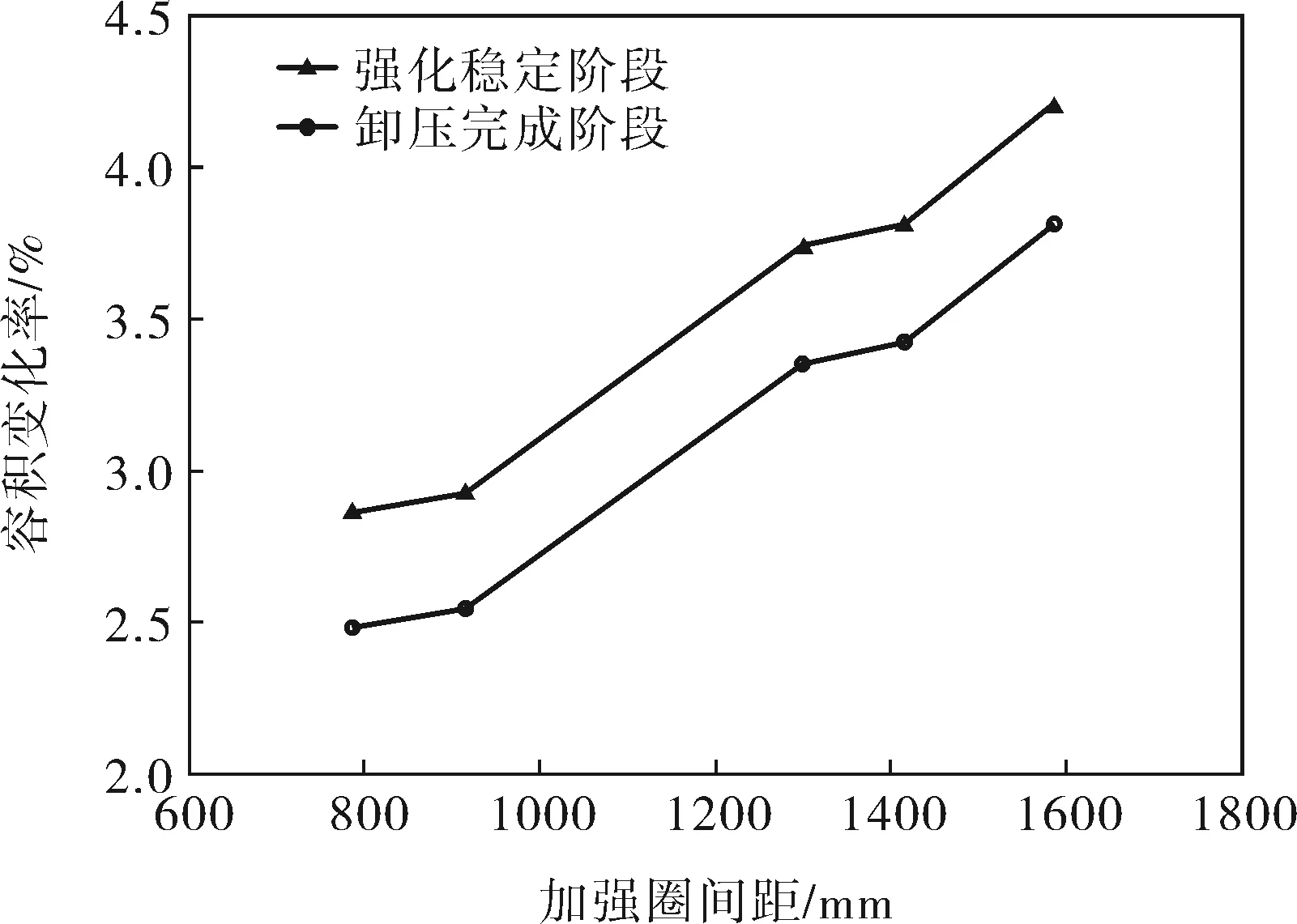

2.1.3加强圈间距

从加强圈间距的角度考虑加强圈对容器容积变化的影响。容器模型的设计参数和容积变化率见表7,表中模型的厚度均为6mm、计算压力均为1.70MPa、强化压力均为2.55MPa,筒体内径均为1 800mm,且加强圈皆为均布。

表7 容器模型的设计参数及容积变化率

由表7可得各容器的加强圈间距对容积变化率的影响如图7所示。由图7可知,当容器的筒体厚度、内径、强化压力、材料力学性能均相同时,容器的容积变化率随加强圈间距的增大而增大。这是由于加强圈对筒体的变形具有限制作用,当加强圈的间距增大时,加强圈之间的筒体部分受到的约束减小,变形增大,故容器的容积变化率与其加强圈的间距呈正相关。

图7 加强圈间距对容积变化率的影响

2.2应变强化容器容积变化范围

获取应变强化后容器容积变化率的大致范围,可为工程提供参考依据。图8为不同设计参数的容器模型的最大环向应变-容积变化率曲线。

考虑到实际应变强化容器的最大环向应变常在0.5%~5.5%之间[10],而图8中模拟容器模型的环向应变分布于0.52%~5.66%,故笔者模拟容器模型的容积变化率具有一定的代表性,可由此确定应变强化容器容积变化的范围。即最大环向变形小于5.5%的应变强化容器,其容积变化率约在10%以内。

图8 最大环向应变-容积变化率

3 结论

3.1笔者提出了应变强化容器的容积计算方法,且其精度得到了间接验证。

3.2强化应力、筒体长度、筒体内径均相同时,壁厚对容器容积变化的影响主要由不同厚度板材的力学性能差异引起;筒体厚度、内径、强化压力、材料力学性能均相同时,无加强圈的容器的容积变化率与筒体长度呈正相关,含加强圈容器的容积变化率与加强圈间距呈正相关。

3.3最大环向变形小于5.5%的应变强化容器,其容积变化率约在10%以内。

参考文献

[1] 郑津洋,缪存坚,寿比南. 轻型化——压力容器的发展方向[J]. 压力容器,2009,26(9):42~48.

[2] 郑津洋,郭阿宾,缪存坚,等. 奥氏体不锈钢深冷容器室温应变强化技术[J]. 压力容器,2010,27(8):28~32,56.

[3] GB 50156-2012,汽车加油加气站设计与施工规范[S]. 北京:中国计划出版社,2012.

[4] 付光杰,甄东芳,邢建华.开关磁阻电机的三维有限元分析及性能研究[J].化工自动化及仪表,2010,37(6): 68~71,75.

[5] 郑津洋,吴琳琳,寿比南,等. 《固定式压力容器安全技术监察规程》压力容器分类[J]. 压力容器,2009,26(5):1~5,8.

[6] GB/T 20878-2007,不锈钢和耐热钢牌号及化学成分[S].北京:中国标准出版社,2007.

[7] 郑津洋,李雅娴,徐平,等. 应变强化用奥氏体不锈钢力学性能影响因素[J]. 解放军理工大学学报(自然科学版),2011,12(5):512~519.

[8] BS EN 13458-2-2002, Cryogenic Vessels-Static Vacuum Insulated Vessels-Part 2:Design, Fabrication, Inspection and Testing[S]. London:The Standards Policy and Strategy Committee, 2002.

[9] 郑津洋,董其伍,桑芝富. 过程设备设计[M].北京:化学工业出版社, 2010:112.

[10] 郑津洋,高晓哲,寿比南,等. 奥氏体不锈钢制深冷容器室温应变强化技术常见问题探讨[J]. 压力容器,2013,30(3):45~51.