多孔碳板气-气增湿器新型设计方法

2014-05-27罗马吉

刘 鹏,罗马吉,周 繁

(武汉理工大学 汽车工程学院,湖北 武汉430070)

质子交换膜燃料电池是一种能将燃料中的化学能直接转换为电能的高效低污染能量转换装置。现有的质子交换膜燃料电池一般都需要对进入燃料电池电堆的气体进行加湿,防止质子交换膜脱水,因此燃料电池系统中一般都包括了独立于电堆的增湿子系统[1]。但是现在常用的各种增湿技术存在着自身的局限性,要找到可靠性和增湿性能俱佳的增湿方法,设计新型燃料电池增湿器是燃料电池真正实现商业化亟待解决的问题之一[2-3]。

多孔碳板是一种多孔材料,它允许水蒸气或液态水在压力梯度和(或)浓度梯度作用下由一侧渗透到另一侧,同时多孔碳板的密度小,导热性能较好,因此,非常适合制作质子交换膜燃料电池的增湿器[4]。武汉理工大学燃料电池课题组设计并制作了以高温冷却循环水为增湿介质的多孔碳板水-气增湿器,并将这种增湿器应用于燃料电池系统,取得了较好的效果[5]。然而这种增湿器还没有有效利用燃料电池尾气中的水分和能量,并且由于增湿过程要消耗水,因此每隔一段时间需要向冷却系统额外补充去离子水。笔者设计了一种以燃料电池湿热尾气为增湿介质的多孔碳板气-气增湿器,该设计以气体在增湿器流道内停留时间与水蒸气由碳板表面扩散到流道中心时间的比值(停留-扩散时间比)以及流道内气体流速作为设计依据,提出了增湿器设计流程,并根据一个25 kW 燃料电池系统的增湿要求优化设计了一个多孔碳板气-气增湿器。

1 多孔碳板气-气增湿器

多孔碳板增湿器的增湿原理是液态水或水蒸气通过可渗水的介质渗透到新鲜干燥空气中,实现增湿的效果。由于多孔碳板的不可弯折性,多孔碳板增湿器通常采用平板式结构形式[6]。

多孔碳板增湿器以燃料电池高温湿热尾气为增湿介质时,称为多孔碳板气-气增湿器,其增湿系统布置如图1 所示。该增湿器布置形式能够充分利用尾气中的水分和热能,有利于提高燃料电池系统效率,且与其他增湿方式如鼓泡增湿、焓轮增湿相比,不需要额外能量的提供,能提高燃料电池系统的效率,且没有运动部件,无噪音[7]。

图1 多孔碳板气-气增湿系统布置图

多孔碳板气-气增湿器整体结构如图2(a)所示,是将许多刻有流道的多孔碳板堆叠起来。增湿器的多孔碳板设计如图2(b)所示,新鲜干燥空气流道与湿热尾气流道均为直流道,且相互垂直。增湿器工作的时候,湿热尾气流过多孔碳板上的流道,水分吸附在碳板表面凝结为液态水,在压力差与浓度差的作用下,水渗透过碳板中的微小孔隙到达新鲜干燥空气流道表面,迅速蒸发进入流动的新鲜空气,完成对新鲜空气的增湿。并且水分在传输过程中占据了多孔碳板中大部分的孔隙,有效防止了尾气窜入新鲜空气中。

图2 多孔碳板气-气增湿器设计

2 停留-扩散时间比

多孔碳板气-气增湿器增湿过程既包括水分从湿热尾气向干燥空气的传递过程,也包括热量从高温气体向低温气体的传递过程,同时还包括冷凝与蒸发等水的相变现象,这些过程耦合在一起,使得对增湿过程的模拟计算变得很复杂。因此有必要采用简单的公式和模型来预测增湿器的增湿性能,为增湿器的设计提供依据。RYAN[8]提出利用气体在增湿流道内的停留时间τ 与水分子扩散到流道中心的时间τD的比值R(笔者称为停留-扩散时间比)来描述平板式增湿器的增湿性能,只有当气体通过流道的停留时间大于水蒸气在流道内的扩散时间,即R>1 时,增湿器才可能有较好的增湿性能。

利用这种方法描述平板式增湿器性能时需要假设多孔碳板为饱和多孔介质,即多孔碳板内部孔隙全部被液态水或水蒸气占据,并且增湿器流道内气体流动为层流流动。笔者设计的多孔碳板气-气增湿器使用燃料电池湿热尾气为新鲜干燥空气增湿,湿热尾气的含湿量很高,甚至尾气中还会有液态水存在,因此可以保证多孔碳板内孔隙全部被水蒸气或液态水占据。为了防止增湿器流道的流动阻力过大,一般要合理设计流道的几何尺寸,以保证流道内气体流速较小,此时气体流动一般为层流流动。笔者设计的多孔碳板气-气增湿器符合这两个条件,可以利用停留-扩散时间比R来描述其性能。

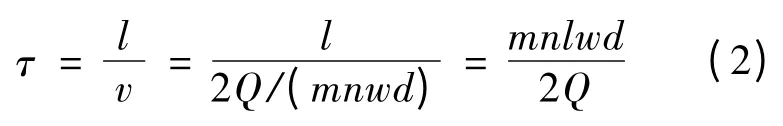

增湿器流道长、宽、高这3 个方向的尺寸分别设为l,w,d,如图2(b)所示。气体在流道内的停留时间τ 可以由流道长度除以气体流速得到,即:

其中:n为每个多孔碳板上的流道数;Q为气体的体积流量;m为增湿器多孔碳板总片数。由于增湿器是由流通新鲜干燥气体的多孔碳板和流通燃料电池尾气的多孔碳板相互间隔交错堆叠而成,因此流通新鲜干燥气体的多孔碳板和流通燃料电池尾气的多孔碳板的片数都为m/2。

对于新鲜干燥空气流道,水分同时从上下两个多孔碳板表面向流道内部扩散,因此主要关心水分子从饱和多孔碳板表面扩散到流道中心的时间τD。水分子在流道内的扩散时间为:

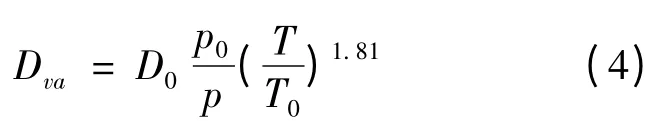

其中,Dva为流道内水蒸气在空气中的扩散系数,可以由式(4)计算得到[9]:

其中,D0为p0、T0状态下的扩散系数,当p0=1.013×105Pa,T0=298 K 时,D0=2.2×10-5m2/s。

由式(3)和式(4)可得停留-扩散时间比R为:

R反映了增湿器内气体流速与水分扩散速度之间的关系,R越大,表明气体分子在增湿器内停留时间越长,水分子扩散到干燥空气中所需的时间越短,增湿效果越好。但是如果R值过大,增湿器的几何尺寸太大,允许的气体流量太小,就限制了增湿器在燃料电池系统中的应用。因此R值应该在一定范围之内,既不会因其太小而影响增湿性能,也不会因其太大导致增湿器体积过大。文献[10]通过实验证明当R值小于2 时增湿器增湿效率(湿热尾气中水蒸气传递到干燥空气中的百分比)随R值增大而迅速增大,当R值大于2时效率增大明显变慢,当R值大于4 时增湿效率几乎不再增大。因此合适的增湿器尺寸设计应该使增湿器在配套电堆要求的气体流量条件下工作时,R值在2 ~4 之间。

3 多孔碳板增湿器设计流程

对于以空气为氧化剂的燃料电池,氧气仅占空气体积的21%,且一般空气过量系数在2 ~4之间,因此虽然燃料电池工作过程中消耗氧气的量与生成水蒸气的量并不完全相等,但是可以认为燃料电池进气空气流量与尾气空气流量近似相等,即增湿器干燥空气侧的流量与湿热空气侧的流量相等。因此流通干燥空气的多孔碳板与流通湿热空气的多孔碳板的设计可以完全一样。如图2(b)所示,新鲜干燥空气流道与湿热尾气流道均为直流道,且相互垂直。碳板形状为正方形,长度与宽度相等,即

其中:w为碳板上槽的宽度;r为岸宽。

假设空气为理想气体,根据理想气体定律可知一定压力和温度下的空气密度为:

其中:p为空气压力;Rg为空气气体常数,其值为287 J/(kg·K);T为空气温度,单位为K。

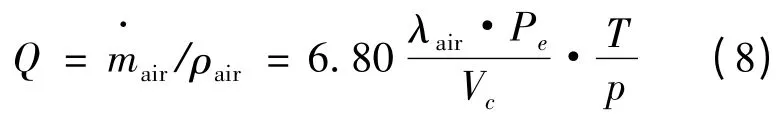

燃料电池所需空气体积流量Q为:

一般来说减小空气流道的深度d有利于减小增湿器的高度和体积,由式(5)可知,d越小,R值越大,增湿器的增湿性能越好。但是过小的流道深度又会导致增湿器的流动阻力过大,从而造成空气供给系统附加功率损失的增加,降低燃料电池系统的效率,并且燃料电池湿热尾气中通常含有液态水珠,如果流道深度太小,会导致流道被液态水所堵塞。基于以上分析,流道深度设计为1 mm。同样,减小多孔碳板渗水部分的厚度dc也有利于减小增湿器体积,渗水部分厚度越小,其传热与传质阻力也越小。但是这部分厚度太小碳板强度会降低,造成加工困难,因此渗水部分厚度设计为0.7 mm,单片碳板的总厚度dp为1.7 mm。

碳板上空气流道的宽度w与岸宽r同样受到多孔碳板强度的限制。由式(5)可知流道宽度越大,气体在流道中的停留时间越长,有效增湿面积也会越大,因此增湿器的增湿效果也越好。而岸宽越小,相同面积的碳板可以布置更多的流道,增湿面积变大,也有利于提升增湿器增湿性能。但是如果流道宽度过大或岸宽过小,会导致多孔碳板强度降低,在组装或使用过程中容易破裂,导致尾气可能窜入新鲜空气中,降低燃料电池性能。因此流道宽度设定为3 mm,岸宽为1 mm。

空气流道的长度l、每片碳板上的流道数n和碳板的总片数m则由增湿器总体外形尺寸的宽、长、高(W、L、D)决定。通常燃料电池系统在设计时规定了增湿器允许的最大外形尺寸。因多孔碳板为正方形,则增湿器长度与宽度相等,即:

由式(6)和式(9)可得每片碳板上流道数为:

由于增湿器由多孔碳板相互堆叠而成,增湿器的高度D为碳板厚度dp与碳板片数m的乘积,故:

除了停留-扩散时间比之外,另一个在多孔碳板增湿器设计时需要考虑的参数是气体在流道内的流速v。气体流速越大,则气体在增湿器内停留时间越短,增湿性能变差。层流范围内气体在增湿器内压力损失与气体流速成正比,流速增大也意味着增湿器流动阻力增大。因此增湿器的设计必须使其在燃料电池所需气体流量下工作时,气体流速不大于2 m/s。气体流速可以由式(12)计算得到:

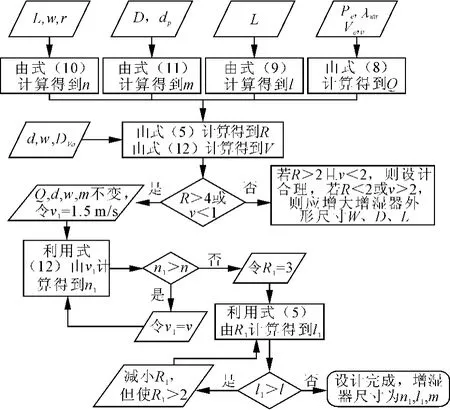

利用式(8)~式(12)可以计算得到增湿器流道中气体流速。如果计算得到的气体流速小于1 m/s 或者增湿器的R值大于4,则说明增湿器的设计仍有优化的余地。一般来说,增加碳板数目会使增湿器在体积增加相同的情况下增湿性能有较大的提升。因此,在增湿器设计优化的过程中一般保持碳板数目不变,而适当减小流道长度或单片碳板上的流道数,使气体流速在1 ~2 m/s 之间,R值在2 ~4 之间,这样可以使得增湿器体积最小且能够满足增湿要求。如果计算得到的气体流速大于2 m/s,则说明规定的增湿器外形几何尺寸太小,必须增大外形尺寸。完整的多孔碳板气-气增湿器设计流程如图3 所示。

图3 多孔碳板气-气增湿器设计流程图

由多孔碳板气-气增湿器设计流程,笔者对一个25 kW 的燃料电池系统设计一个多孔碳板气-气增湿器。燃料电池额定功率Pe=25 kW,平均单片电压Vc=0.6 V,空气过量系数λair=2,由式(8)得到空气体积流量Q为19.5 L/s。根据式(4)计算水蒸气在空气中扩散系数为1. 6 ×10-5m2/s。燃料电池系统允许的增湿器最大高度为0.2 m,最大长度和宽度均为0.4 m。流道宽度为3 mm,岸宽为1 mm,流道深度为1 mm,碳板厚度为1. 7 mm。将以上数值代入式(8)~式(11),计算得到流道长度l为0.4 m,多孔碳板片数m为70,每片碳板上流道数n为100。

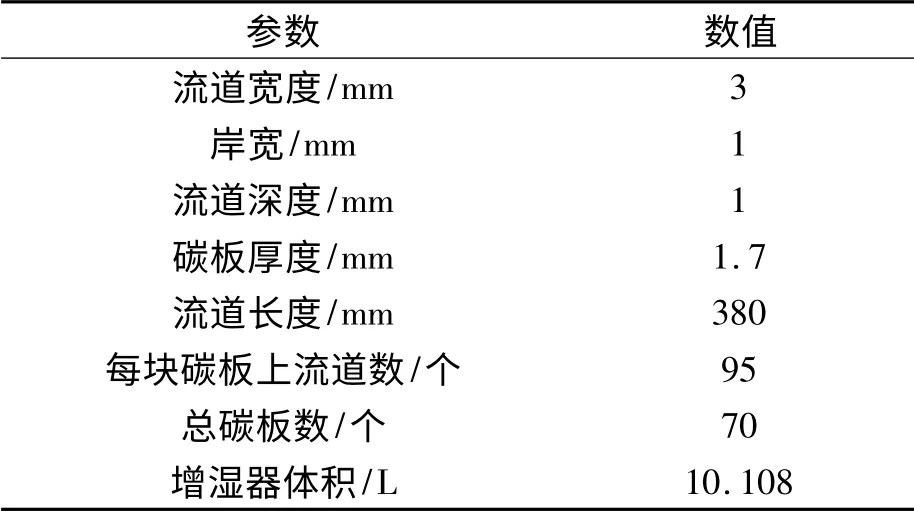

将初步设计结果代入式(5)和式(12),得到空气在流道内流速v为1.86 m/s,大于1 m/s,R值为3.44,小于4,因此增湿器的几何尺寸仍然有优化的余地,可以减小空气流道的长度和每片碳板上的流道数以减小增湿器总体积。Q、m、w、d的数值不变,令流速v1=1.5 m/s,带入式(12)得到优化后每块碳板上流道数n1=95。令R1=3,Q、n1、w、d的数值不变,代入式(5)得到优化后流道长度l1=0.38 m。增湿器最终设计尺寸如表1所示。

4 试验测试系统及结果分析

根据以上理论及计算,笔者设计加工了1 个25 kW 燃料电池多孔碳板气-气增湿器,为了研究其增湿特性,与25kW燃料电池电堆进行了联合实验,试验装置如图4 所示。其主要包括4 个部分:

表1 增湿器设计几何尺寸

图4 PEMFC 测试系统示意图

(1)供气部分。①空气端,由风机供给空气,空气经多孔碳板气-气增湿器加湿后进入电堆阴极进气口;②氢气端,由气瓶提供氢气;在气路中,通过调节阀门开度来控制气体的流量与压力。

(2)负载部分。所研制的50 kW 负载可以使电池维持稳定的输出电压或电流。

(3)燃料电池堆。25 kW 电堆由笔者研制。

(4)冷却部分。其主要由水泵、水箱、散热器、风扇等组成,循环冷却水在电堆冷却液流道内循环带走多余的热量,流道出口处的高温循环水经散热器、风扇降温后,流入电堆冷却水流道入口。

如图5 所示,由风机-尾气增湿条件下电堆性能曲线可知,风机尾气增湿下的最大电流密度为360 mA·cm-2,只能达到比较小的电流密度,电池性能在电流密度为300 mA·cm-2时发生衰减;开机前向空气道加入400 mL 去离子水之后,电堆性能较之前有了较大提升,最大电流密度达到540 mA·cm-2,电堆性能在电流密度为417 mA·cm-2时发生衰减。与空压机100%增湿相比,空压机增湿最大电流密度可达620 mA·cm-2,在达到513 mA·cm-2时性能才发生衰减。出现上述现象的原因主要是风机尾气增湿时,在开机阶段,电池阴极产生的水量比较少,产生的湿热尾气很少,对进气的增湿效果有限,此时质子交换膜的含湿量较低,电导率较差,内阻很大,因此性能很差。当开机前在进气管道中补充一定体积的去离子水后,水分通过碳板进行渗透,对进气有一定的增湿作用,电堆性能有了一定的提高。

图5 饱和加湿与气-气增湿方式对电堆性能的影响

5 结论

笔者以多孔碳板为材料,提出了一种新型多孔碳板气-气增湿器的基本结构,并以停留-扩散时间比和流道内气体流速为设计依据,提出了多孔碳板气-气增湿器的优化设计流程。利用R值来判断增湿器的增湿性能并不十分严格,没有考虑到实际增湿的水分和热量传输过程,也没有考虑到水的相变和温度的影响。但是这种方法仍然为增湿器的设计提供了一种经验公式,对设计有指导性作用,可以较为简便地设计出增湿器的大体尺寸,并且能满足增湿要求。

[1]黄亮,全睿,全书海.大功率燃料电池增湿系统的研究与进展[J].武汉理工大学学报:信息与管理工程版,2009,31(3):404 -410.

[2]DAI W,WANG H J,YUAN X Z,et al. A review on water balance in the membrane electrode assembly of proton exchange membrane fuel cells[J]. International Journal of Hydrogen Energy,2009(34):9461 -9480.

[3]胡鸣若,朱新坚,顾安忠,等.质子交换膜燃料电池的水热管理[J].电池,2003,33(4):258 -262.

[4]谢强伟,罗志平. PEMFC 用多孔碳板渗水性研究[J].电源技术,2010,34(11):1146 -1149.

[5]王琦. PEMFC 多孔碳板加湿器设计及其试验研究[D].武汉:武汉理工大学图书馆,2011.

[6]桂丹.车用质子交换膜燃料电池多孔碳板增湿器研究[D].武汉:武汉理工大学图书馆,2008.

[7]许思传,程钦,马天才.燃料电池汽车用加湿器研究现状与发展展望[J].中国科技信息,2006(2):60-65.

[8]RYAN H Z. Design and membrane selection for gas to gas humidifiers for fuel cell applications[D]. Waterloo:University of Waterloo,2007.

[9]王世广,樊希山.化工原理[M].北京:高等教育出版社,2002:65 -98.

[10]RYAN H Z,MICHAEL F,WALTER M,et al. Design methodology for membrane-based plate-andframe fuel cell humidifiers[J]. Journal of Power Sources,2008(180):265 -277.