LPG船船体破损应急修理案例分析

2014-05-23牛江龙

牛江龙

(中国船级社釜山分社,韩国 釜山 600815)

随着经济和对外贸易的发展,船舶数量不断增多,航行密度不断增大,加上近年来全球气候日益恶化的影响,船舶航行环境不断恶化。由于自然灾害或意外原因导致了大量海损事故的发生,如触礁、搁浅、碰撞、沉没等,不但造成重大的人身伤亡,还有可能造成巨大的经济损失,甚至造成严重的海洋污染。海损事故发生后如何做好船舶的应急修理,最大限度的降低财产损失,减少海洋污染,值得人们深入探讨。

1 船舶损坏情况简介

1.1 船舶基本情况

某国际航行货船,2013年建造,LPG船型,2PG,总吨4702,载重吨4220.35,垂线间长102 m,2货舱,配有可计算破舱稳性的装载仪。

1.2 碰撞经过

该船于2013年11月某日在韩国某港发生海损事故,据船长签发的海事声明及航海日志表述,该日凌晨3点30分因大风影响,该船与码头靠垫发生多次强烈碰撞,码头靠垫脱落,导致船壳板与靠垫钢质骨架相撞,左舷外板大范围凹陷变形,局部发生破损,因损坏均处于油舱范围,事故发生后海面有溢油发生。

1.3 船体损坏情况

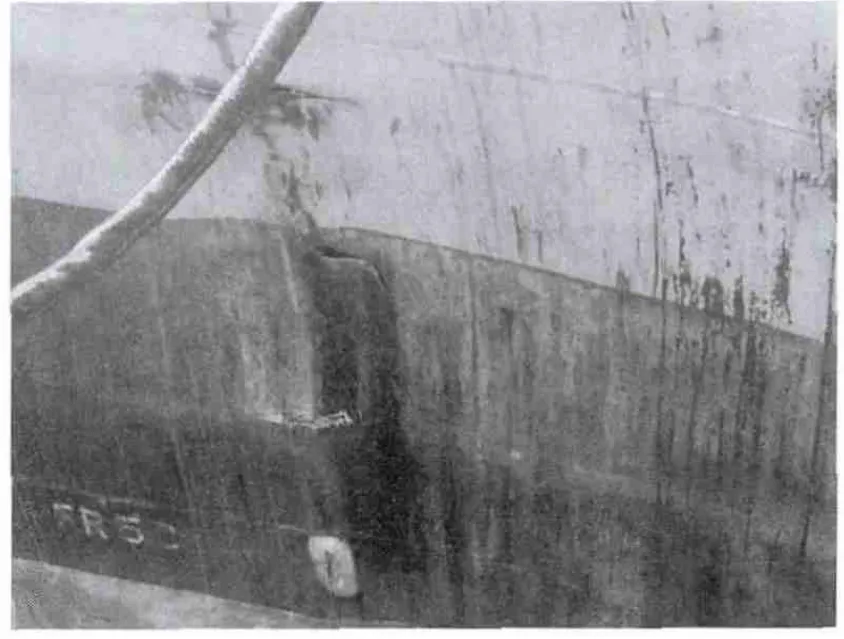

经岸上目视检查及水下探摸查明,该船左舷外板有2处凹陷变形,局部有撕裂及穿孔,损坏部位大致位于船舶左舷第2货舱后端靠近生活区部位,具体情况如下。

1)左舷低硫油舱 (Fr.35~Fr.49)及第一重油舱 (Fr.49~Fr.53)外板。主甲板下 800~4500mm,Fr.44 ~Fr.51,约4200mm ×3700mm范围凹陷,最大凹陷深度约460mm,附连的强肋骨、平台板及纵骨局部发生失稳变形;Fr.49肋位附近,主甲板下1770~2750mm范围内船壳板有3个裂口,最长约500mm;Fr.49肋位附近,主甲板下3220~4460mm范围内,船壳板有3处穿孔,最大直径约10mm;该范围内船壳板厚度为10mm,纵骨架式,肋骨间距600mm,允许最大凹陷42mm,如图1、图2所示。

图1 损坏总体情况图

图2 外板撕裂及穿孔图

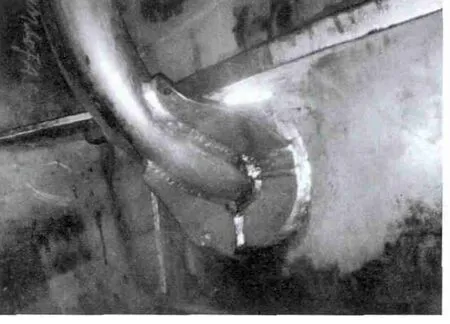

2)左舷低硫油舱 (Fr.35~Fr.49)外板。主甲板下1310 ~2880mm,Fr.39 ~Fr.43,约2400mm ×1570mm范围凹陷,最大凹陷深度约80mm;主甲板下1900mm处,Fr.39肋位附近,主甲板泄水管上缘船壳板局部开裂,长约240mm;该范围内船壳板厚度为10mm,纵骨架式,肋骨间距600mm,允许最大凹陷42mm。如图3、图4所示。

2 应急修理方案的确定

2.1 油污紧急处理

因损坏舱室均为油舱,海面已有漏油污染,对此采取如下措施进行紧急处理。

1)采用木楔对水下破洞进行紧急封堵,并用防水密封胶进行密封。

2)铺设围油栏,控制漏油的进步扩散。

3)铺洒吸油棉及油污处理剂对泄漏的污油进行吸附和分解。

4)抽排受损舱室的燃油,调整船舶右倾,防止渗漏的恶化。

图3 泄水管上缘外板撕裂图

图4 泄水管上缘内部照片图

2.2 应急修理方案的确定[1]

鉴于该船为液化气体船,损坏部位均位于油舱,只有在洗舱通风后才能动火修理,并且,该船靠泊的是液货码头,码头禁止动火作业。经与船公司及修理单位商讨,参考水密人孔盖的处理方式决定采用如下措施进行应急封堵。

1)经核查图纸,该区域船舶外板厚为10mm。

2)对破损的外板采用10mm厚的橡胶及10mm厚的钢板进行封堵,钢板及橡胶四周均匀钻D12mm的螺纹孔,并用螺栓进行紧固 (如图5所示)。钢板用于强度补强,橡胶用于保证水密,钢板尺寸为:10mm×700mm ×350mm,4块;10mm ×350mm ×350mm,3块。

图5 船壳板破损应急封堵工艺示意图

3)修理完成后用防水胶对封堵钢板四周及紧固螺栓进行密封,以提高水密性。

3 应急修理及后续处理

3.1 船体外板破损修理

按照确定的修理方案对船体破损处进行封堵修理,考虑到左舷外板Fr.49肋位附近的3个穿孔均位于水下,为方便施工,要求船上调配压载水使船舶右倾,为封堵提供施工条件,修理完工后的状况如图6、图7所示。

图6 Fr.49附近3个裂口修理图

图7 Fr.49附近水下3个穿孔封堵图

3.2 船体强度校核[1]

为了确保航行安全性,利用船上的装载仪进行船舶破舱稳性计算,根据实际情况调配航行压载状况,假定左舷低硫油舱及第一重油舱破损,校核结果满足规范要求。

3.3 修理后的密性试验[1]

首先在船舶处于右倾状态时对修补处进行冲水试验,进舱查看是否有渗漏发生;然后调配压载水使船舶回复正浮状态,保持1 h后进舱查看是否有渗漏发生,重点关注水线下3个穿孔的封堵情况,确保外板的水密性。

3.4 船舶航行应急处理方案

1)开航前接收气象信息,蒲氏风级6级及以上禁止航行。

2)分析航行时的风向,尽可能地保证右舷受风,受损的位置处于下风舷,减少海浪拍击,相对安全。

3)航线设计上,尽可能靠近沿岸航行,并选取最有利的应急锚地。

4)对损坏的油舱进行清洁,排除航行途中再次渗漏造成次生海洋污染的可能性。

5)假设船舶再次进水后采取的措施:船上备有2台2.2kW的大功率潜水泵,每台可达10t/h的排水量;同时备有1台气动薄膜泵,可达10t/h的排水量。3台泵同时抽水可达到30t/h的排量,2个油舱的总舱容为206.19m3。现场准备好堵漏器材,一旦发现裂纹进水,立即按堵漏程序进行堵漏。

6)开航前,对所有设备进行测试正常后再开航,特别是应急消防泵、潜水泵等应急设备。

7)航行全程,加强 (每半小时)对船舶所有舱室进行测量并做好记录,特别是破损的油舱。一旦发现舱室液位变化异常,立即查找原因,必要时启用潜水泵排水。

4 结束语

安全抵达目的港后,该船对损坏舱室进行了永久性修理。综合考虑经济损失、船舶安全及海洋防污染,本次海损事故所采取的紧急应对措施是积极的、行之有效的。海损事故并不可怕,可怕的是事故发生后能否快速有效的应对,希望本案例的讨论分析能对其他类似事故的处理有些参考价值。

[1]中国船级社.钢质海船入级规范[M],北京:人民交通出版社,2012.