稀土超饱和渗碳钢30Cr4SiMnMoRe的研究

2014-05-15刘艳明

于 静,刘艳明,李 豹

(1.山西大同大学煤炭工程学院,山西大同037003;2.山西柴油机工业有限责任公司,山西大同037003)

近年来,国内外材料科学工作者在超饱和渗碳技术方面进行了广泛的探讨[1-4]。超饱和渗碳是使表面含碳量达到2%~3%的一种渗碳方法。经过超饱和渗碳,在由马氏体和残余奥氏体构成的基体上弥散分布着细小颗粒状碳化物,从而使零件的表面获得高的硬度、较好的回火稳定性和良好的耐磨性、抗疲劳性能等。

20世纪80年代,我国科学工作者已经广泛进行了将稀土元素加入渗剂应用于化学热处理方面的研究工作,发现渗剂中的稀土元素在化学热处理过程中具有明显的催化作用。但是这种方法需要从设备和操作等方面进行改进,并且稀土渗剂会对设备产生一定的污染和腐蚀,因此在企业中普遍应用有一定的难度。如果在冶炼时将稀土加入到钢中,对其进行超饱和渗碳,不仅可以避免稀土元素对设备的污染和腐蚀,同时还发挥了稀土在钢中的作用。本课题组参照阿部等人的提议[5],利用经验分子电子理论,在自行研制的35Cr3SiMnMoV钢[6]的基础上,通过调整合金元素的含量,并添加适当的稀土,设计了一种新型稀土渗碳钢-30Cr4SiMn⁃MoRe,对其进行超饱和渗碳,研究碳化物对零件表面性能的影响。

1 试验材料及方法

1.1 试验材料

实验用钢30Cr4SiMnMoRe在中频感应炉中熔炼,型号:GW-0.25-160/J-3,成分如表1所示。

表1 渗碳钢的化学成分及质量百分比/%

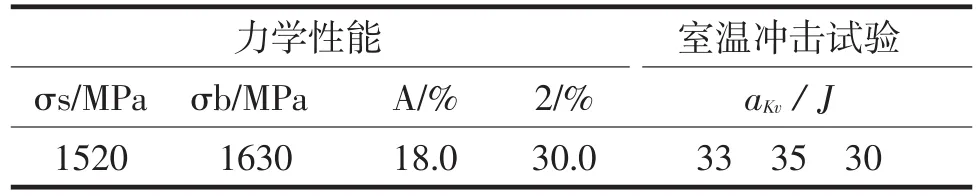

试样毛坯经锻造后进行880℃正火,得到细片状珠光体和等轴状的铁素体组织。依照GB229-76和GB229-84,对30Cr4SiMnMoRe钢正火后的试样进行常规力学性能检测,结果见表2。

表2 30Cr4SiMnMoRe钢的常规力学性能

1.2 试验方法

1.2.1 渗碳试验

试验在RJJ-25-97滴注式气体渗碳炉中进行,滴注液体为丙酮和甲醇,混合比例2.3∶1,温度、碳势由WSB-3温度、碳势智能系统和DH-7氧探头来测定、控制;采用纯铁箔片分析法对炉内碳势进行校核。

1.2.2 金相分析

将淬火+回火后的试样用4%的硝酸酒精腐蚀,用XJL-02A型光学显微镜和扫描电镜观察显微组织,同时利用D/max-rB射线衍射分析仪进行物相分析。

1.2.3 剥层试验

对Φ20 mm×120 mm的渗碳试棒剥层化学分析(每0.1 mm剥一层)来测定碳含量分布。

1.2.4 硬度测定

将渗碳淬火回火后的试样,经0#~6#砂纸打磨,经P-2型金相试样抛光机抛光,用M-400-H1显微硬度机测量显微硬度分布。间距为0.1 mm,载荷为0.1 kg,加载时间为10 s。

1.2.5 磨损试验

磨损试验在ML-10磨料磨损试验机上进行,加载荷3.1 kg,对磨材料为600#金相砂纸。式样的端部与砂纸接触,每走10.36 m,测量一次失重。

2 试验工艺及结果分析

2.1 超饱和渗碳工艺的改进

30Cr4SiMnMoRe钢超饱和渗碳工艺及与其对比的35Cr3SiMnMoV钢常规渗碳工艺曲线见图1。

图1 2种钢材超饱和渗碳工艺曲线

30Cr4SiMnMoRe钢渗碳时碳势由原来的Cp=1.1提高到Cp=1.25,强渗时间缩短了1 h,与常规的渗碳工艺相比,没有扩散期。这是因为:首先Mo元素含量的增加和稀土元素的加入都可以起到细化晶粒的作用,从而碳势的提高不会造成渗层表面大块网状碳化物的形成;其次稀土元素具有促渗作用[7]。因此,采用较高的碳势而且无扩散期,将使现场操作更加简便,从而获得更大的经济效益。

2.2 碳化物细小弥散的机理

超饱和渗碳层表层和次表层的显微组织如图2所示。经分析表明:渗碳层组织均由回火马氏体、残留奥氏体和碳化物组成。组织中含有大量的粒状碳化物,30Cr4SiMnMoRe钢渗碳层中的碳化物颗粒极其细小,且分布弥散。机理分析①稀土元素的变质作用:稀土通过在钢液中复杂的物理化学过程,改变钢的凝固过程和铸态组织,与钢液反应,形成微细质点,在凝固过程中促进非自发形核,降低形核功,增大形核率。②稀土元素沿晶界的偏聚及晶内晶格畸变:偏聚在晶界的稀土元素因降低了晶界能从而抑制碳化物沿晶界析出;晶内的稀土元素引起晶格畸变从而增加了碳化物在晶内的形核位置,有利于形成弥散、细小的碳化物。③含Mo的碳化物大多呈点状、球状和椭球状,其原因有以下2个方面:一是钼的碳化物具有较小的界面能;二是钼的原子直径为2.80,大于铁的原子直径2.54,所以钼元素引起的晶格畸变,为碳化物的形核提供了有利条件。钼的扩散系数小和Mo的碳化物形核率提高,决定了钼的碳化物具有较小的聚集长大倾向[8]。

图2 30Cr4SiMnMoRe钢超饱和渗碳层淬火+低温回火组织

2.3 渗层深度和渗碳速度

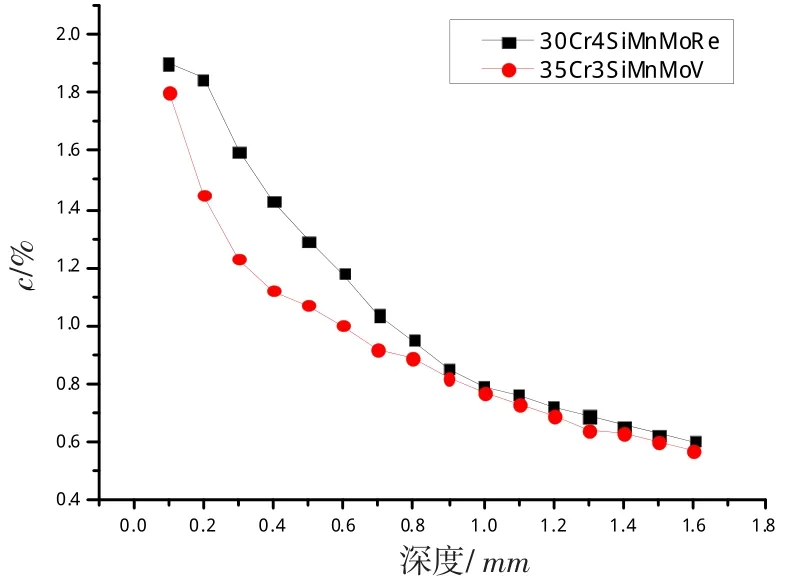

图3所示为30Cr4SiMnMoRe钢和35Cr3SiMnMoV钢的碳含量分布曲线。可以看出:30Cr4SiMnMoRe钢表层碳含量最高达1.90%,比35Cr3SiMnMoV钢略有增加,且碳浓度梯度平缓;30Cr4SiMnMoRe钢的强渗时间比35Cr3SiMnMoV钢缩短了1 h;但在同样深度,30Cr4SiMnMoRe钢碳浓度明显高于35Cr3SiMnMoV钢的碳浓度,从而可以说明渗碳速度有了明显提高。分析原因:①Mo元素为强碳化物形成元素,这对提高渗层的碳浓度和渗层深度以及渗入速度都是有利的。②由于稀土原子与碳有较强的亲和力,在这种较高的碳势气氛中,表面碳含量很快达到饱和。这样,气团上碳的浓度高,而钢内层碳的浓度低,产生了浓度梯度,加上钢内层稀土的进一步吸引,使得碳原子向内部扩散的速度加快[9]。另外钢中稀土原子与周围碳原子相互作用,使其附近的碳浓度较高,从而促进了碳化物的形成。③冶炼过程中加入稀土,可起到细化晶粒的作用,即晶界总面积增加,从而增加碳原子沿晶界的扩散。④稀土元素的原子半径约为铁原子半径的1.5倍,固溶于钢中的稀土使周围的铁原子产生晶格畸变,有利于间隙中的碳原子沿畸变区由高浓度区向低浓度区跃迁,使扩散加快。

图3 超饱和渗碳层碳浓度分布

2.4 XRD衍射分析

试样在(920±5)℃ 渗碳保温7 h,可以认为这时的Mo大部分被碳化物所固定,且通过衍射分析可得知主要生成为Mo2C,见图4。渗碳过程用Fe-Cr-C状态图的950℃等温截面[10]来分析,结果表明钢中铬含量为4%,表层处于γ+M7C3+M3C三相区内,通过衍射分析可知主要的铬化物为(Fe,Cr)C,见图4。

图4 30Cr4SiMnMoRe钢的渗碳层XRD

2.5 力学性能检测

2.5.1 显微硬度

如图5所示,自行研制的超饱和渗碳钢与常规渗碳钢相比,基体显微硬度有了很大的提高。30Cr4SiMnMoRe钢超饱和渗碳层的显微硬度在距离表面同等深度处高于35Cr3SiMnMoV钢,在距离表面20 089 μm高达HV0.11 057;表面硬度比35Cr3SiMnMoV钢提高了25%,且随着表面距离的增加硬度下降地很缓慢。原因分析:①稀土元素的渗入增大了渗层中的位错密度且渗碳层中合金碳化物的数量增多并使其分布更弥散,从而导致稀土渗碳层显微硬度略有增加以及硬度梯度变缓;②Mo2C这种特殊碳化物熔点高、硬度高、稳定性高,加热时很难溶于奥氏体中,当它们以细小质点分布在钢中时,能有效地提高钢的强度和硬度。

图5 渗碳层硬度分布曲线

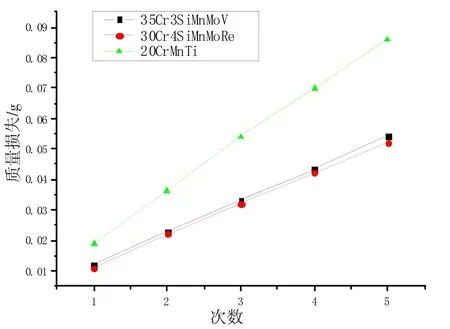

2.5.2 耐磨性

由图6可以看出,在载荷、介质、相对速度和行程都相同的情况下,自行研制的钢与常规刚相比,耐磨性有了很大的提高;且30Cr4SiMnMoRe钢的质量损失小于35Cr3SiMnMoV钢,耐磨性好。原因如下:①稀土元素的添加,使得非金属量减少,回火后碳化物颗粒细化且分布均匀,马氏体针细小,从而使耐磨性有所提高;②钼元素含量的提高,可提高渗碳层残余压应力,从而使其耐磨性提高。

图6 磨损特性曲线

3 结论

1)30Cr4SiMnMoRe含有适量的强碳化物形成元素Cr、Mo以及非碳化物形成元素Si,满足超饱和渗碳的成分要求。与35Cr3SiMnMoV钢相比,经渗碳、淬火加低温回火后,超饱和渗碳层的碳化物颗粒更加细小,且弥散分布。

2)钢中加入稀土元素以及适量的钼,经超饱和渗碳,可以使渗碳层表面的碳含量增加,且渗碳速度和渗层深度都有显著的提高。这是由于钼元素为强碳化物形成元素且稀土具有很强的促渗作用。

3)30Cr4SiMoRe钢经过渗碳淬火 +低温回火处理后,最大硬度可达到HV0.11 057;表面硬度达到了HV0.1917,与35Cr3SiMnMoV钢相比,其表层的显微硬度提高了约25%。稀土元素的添加,对超饱和渗碳钢表面的抗高温氧化性有很大改善。与普通渗碳钢相比,耐磨性提高了60%。

[1]内滕武志.高浓度渗碳技术[J].热处理,1999,24(9):12-14.

[2]郝士明.内氧化型渗碳(CD)的应用及机理[J].东北大学学报:自然科学版,1983,3(3):21-30.

[3]王志,贺彭,王金忠.高浓度渗碳的研究[J].金属热处理,1986(6):35.

[4]陈萼.钢的不均匀奥氏体渗碳的研究[J].华中科技大学学报:自然科学版,1982,10(3):111-119.

[5]Kern R.过度渗碳法[J].热处理技术与装备,1987(6):32-35.

[6]石巨岩,田晓青,张丙静,等.一种超饱和渗碳钢:中国.200710062035.8[P],2009-02-25.

[7]袁泽喜,余宗森.钢中稀土对表面渗碳的促进作用[J].中国稀土学报,1999,17(1):42-45.

[8]赵麦群.钼对渗碳过程中碳化物形态的影响[J].热加工工艺,1997(5):3-6.

[9]谢飞,马宝钿.钢中稀土对化学热处理的影响与作用机理[J].稀有金属材料与工程,1997(1):52-55.

[10]张丙静.20Cr钢超饱和渗碳工艺优化及一种新型超饱和渗碳钢的研究[D].太原:太原理工大学,2007.

[11]李铁潘.金属高温氧化和热腐蚀[M].北京:化学工业出版社,2003.