氧化萃取法脱除焦化柴油中硫氮化合物

2014-05-14李金瑞张树丰

李金瑞,张 聪,闫 锋,张树丰

(辽宁石油化工大学化学化工与环境学部, 辽宁 抚顺 113001)

近年来,随着人们环保意识的增强,柴油脱硫、脱氮问题日益引起人们的关注[1]。焦化柴油中苯并噻吩的含量很高,而且碱性氮化物的存在严重影响油品的安定性及色度,即使采取加氢处理措施也很难将其中的硫化物和氮化物彻底脱除[2]。因此,高品质低硫低氮柴油生产工艺的研究开发近年来正逐渐成为世界各国的研究热点[3]。本实验采用催化氧化与溶剂萃取相结合的生产工艺,具有脱除选择性高、两相易分离、氧化溶液及萃取剂可以循环使用、价格低廉易得、不产生二次污染等优点[4-7]。

1 实验部分

1.1 试剂与仪器

过氧化氢(质量分数为 30%),分析纯,国药集团化学试剂有限公司;氢氧化钠,分析纯,沈阳化学试剂厂;磷钨酸,分析纯,国药集团化学试剂有限公司;四乙基溴化铵,分析纯,沈阳化学试剂厂;糠醛,分析纯,沈阳化学试剂厂;焦化柴油,实验室库存,初始硫含量 647μg/g,初始氮含量775.26μg/g。

WK-2D微库仑综合分析仪,江苏江分电分析仪器有限公司;REN-1000B化学发光定氮仪,中石化石油化工科学研究院江苏江环分析仪器有限公司。

1.2 试验方法

取一定量的磷钨酸、相转移催化剂、H2O2于250 mL的三口烧瓶中,室温下搅拌4 min形成氧化溶液。量取50 mL焦化柴油加入氧化体系,缓慢加热至设定温度开始计时,达到一定反应时间后停止反应,冷却至室温,静置分层。取上层溶液,加1%(质量分数)NaOH调节pH至6.5~7,水洗两次。加入一定量的糠醛,充分震荡5 min,静置15 min。如此萃取三次,取上层溶液,进行硫氮含量分析测定。

1.3 分析计算方法

油品中硫含量的分析测定采用微库仑法,微库仑仪的汽化段温度670 ℃,燃烧段温度850 ℃,稳定段温度750 ℃;氮含量的分析测定采用化学发光定氮法,化学发光定氮仪的汽化段温度800 ℃,氧化段温度1 000 ℃。按下式分别计算脱硫率与脱氮率:

2 结果与讨论

2.1 氧化过程工艺条件对焦化柴油脱除率(脱硫率和脱氮率)的影响

2.1.1 催化剂(磷钨酸)用量

在H2O2体积为7 mL、四乙基溴化铵0.10 g、反应温度60 ℃、氧化反应70 min、25 mL糠醛萃取三次的工艺条件下,考察不同磷钨酸用量对焦化柴油脱除率(脱硫率与脱氮率)的影响,如图1所示。

图1 磷钨酸用量对焦化柴油脱除率的影响Fig.1 Effect of phosphotungstic acid dosage on desulfurization and denitrification rates of coking diesel oil

由图1可知,脱硫率与脱氮率均随磷钨酸用量的增加而有不同程度的增加,脱硫率在磷钨酸用量为0.28 g/L之前近似直线增加,之后趋于平缓;而脱氮率变化不大。综合考虑,选取0.28 g/L为最佳磷钨酸用量。

2.1.2 室温氧化时间

在H2O2体积为7 mL、磷钨酸用量0.28 g/L、四乙基溴化铵0.10 g、反应温度60 ℃、氧化反应70 min、25 mL糠醛萃取三次的工艺条件下,考察不同室温氧化时间对焦化柴油脱除率(脱硫率与脱氮率)的影响,如图2所示。

图2 室温氧化时间对焦化柴油脱除率的影响Fig.2 Effect of room temperature and oxidation time on desulfurization and denitrification rates of coking diesel oil

由图2可知,脱硫率与脱氮率随室温氧化时间的延长先增加,而后迅速降低,且在4min时达到最大。这是因为,设定室温氧化时间是为了使过氧化氢与磷钨酸充分结合,形成过氧酸(此反应放热明显),过氧酸与含硫、氮化合物反应。而室温氧化时间太长,一方面,会使过氧化氢与酸进一步反应,形成更复杂化合物;另一方面,反应放出的热使过氧化氢极易分解。因此室温氧化时间不宜过长,以4 min为最佳。

2.1.3 氧化剂(H2O2)用量

在磷钨酸用量0.28 g/L、四乙基溴化铵0.10 g、反应温度60 ℃、氧化反应70 min、25 mL糠醛萃取三次的工艺条件下,考察不同氧化剂用量对焦化柴油脱除率(脱硫率和脱氮率)的影响,如图3所示。

图3 过氧化氢用量对焦化柴油脱除率的影响Fig.3 Effect of hydrogen peroxide dosage on desulfurization and denitrification rates of coking diesel oil

由图3可知,随着过氧化氢体积的增加,脱硫率与脱氮率均有明显提高,且脱硫率在过氧化氢体积为7 mL时达到最大,因此选择7 mL为氧化剂最佳用量。

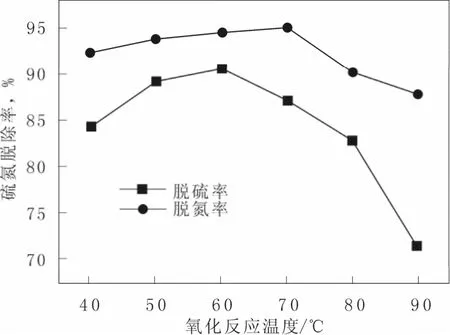

2.1.4 反应温度在H2O2体积为7 mL、磷钨酸用量0.28 g/L、四乙基溴化铵0.10 g、氧化反应70 min、25 mL糠醛萃取三次的工艺条件下,考察不同反应温度对焦化柴油脱除率(脱硫率和脱氮率)的影响,如图4所示。

图4 氧化温度对焦化柴油脱除率的影响Fig.4 Effect of reaction temperature on desulfurization and denitrification rates of coking diesel oil

由图4可知,随着反应温度的增加,脱硫率与脱氮率均是先增加再减小,且脱硫率在 60 ℃附近出现最大值。反应温度升高,反应物分子碰撞激烈,反应速率加快,有利于砜及亚砜的迅速形成。继续升高温度,氧化剂过氧化氢易分解,不利于反应的进行。因此反应的最适宜温度为60℃。

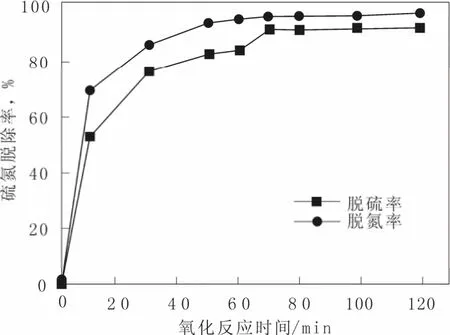

2.1.5 氧化反应时间

在H2O2体积为7 mL、磷钨酸用量0.28 g/L、四乙基溴化铵0.10 g、反应温度60 ℃、25 mL糠醛萃取三次的工艺条件下,考察不同氧化反应时间对焦化柴油脱除率(脱硫率和脱氮率)的影响,如图 5所示。

图5 氧化反应时间对焦化柴油脱除率的影响Fig.5 Effect of oxidation reaction time on desulfurization and denitrification rates of coking diesel oil

由图5可知,反应开始阶段,随着时间的延长,脱硫率与脱氮率迅速增加,而反应进行到70 min以后,随着时间的进行,脱硫率与脱氮率增加有限。这是因为初始阶段,各反应物浓度都处于最大值,反应速率最大;随着时间的延长,反应物浓度下降,反应速率减小,当反应基本进行完全时,反应速率基本趋于0,因此,选择70 min为最佳反应时间。

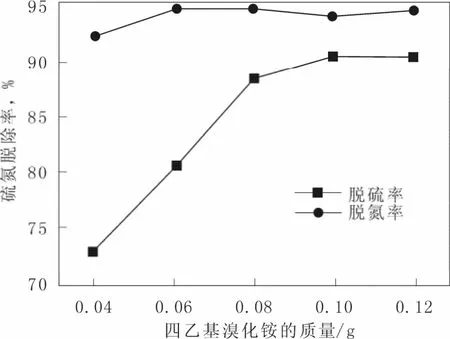

2.1.6 相转移催化剂(四乙基溴化铵)用量

在H2O2体积为7 mL、磷钨酸用量0.28 g/L、反应温度60 ℃、氧化反应70 min、25 mL糠醛萃取三次的工艺条件下,考察不同四乙基溴化铵质量对焦化柴油脱除率(脱硫率和脱氮率)的影响,如图 6所示。

图6 四乙基溴化铵质量对焦化柴油脱除率的影响Fig.6 Effect of tetraethylammonium bromide dosage on desulfurization and denitrification rates of coking diesel oil

由图6可知,在四乙基溴化铵质量为0.10 g以前,随着质量的增加,脱硫率明显升高;在0.10 g以后,随着质量的增加,脱硫率变化不明显。这是因为,四乙基溴化铵的加入,可以提高水—油两相反应的速率,而当四乙基溴化铵大量存在时,两相阻力对反应的影响相较反应物浓度而言,不再是主要制约因素。而脱氮率则在0.06 g附近出现最佳点,可能跟脱氮反应进行很快有关。因此选择0.10 g为四乙基溴化铵最佳质量。

2.1.7 氧化溶液的重复利用

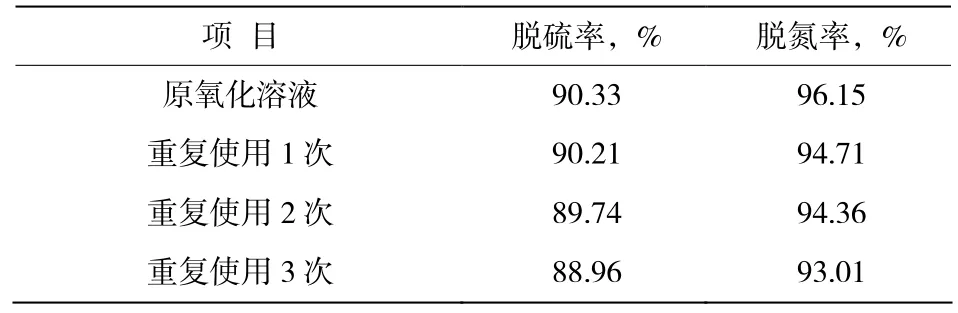

分离后的氧化溶液,向其中补充一定量的氧化剂,可以重复使用。在反应温度 60 ℃、反应时间70 min、25 mL糠醛萃取三次的工艺条件下,考察补充不同量过氧化氢对焦化柴油脱除率(脱硫率和脱氮率)的影响,如表1所示。

表1 氧化溶液的重复使用对焦化柴油脱除率的影响Table 1 Effect of reuse of the oxidation solution on desulfurization and denitrification rates of coking diesel oil

由表1可知,重复使用1次的脱硫率与原氧化溶液效果相当,而重复使用2次以后,脱硫率有部分下降,但不明显;脱氮率在氧化溶液重复使用后有一定程度的下降,但脱氮率整体下降不多。因此,补充一定量的过氧化氢,氧化溶液可以重复使用多次,即回收的氧化溶液经处理可以重复使用。

2.2 萃取过程工艺条件对焦化柴油脱除率的影响

2.2.1 萃取剂用量及萃取次数的影响

在H2O2体积为7 mL、磷钨酸用量0.28 g/L、四乙基溴化铵0.10 g、反应温度60 ℃、氧化反应70 min的工艺条件下,考察不同萃取剂用量及萃取次数对焦化柴油脱除率(脱硫率和脱氮率)的影响,如表2所示。

表2 萃取剂用量及萃取次数对焦化柴油脱除率的影响Table 2 Effect of reuse of the oxidation solution on desulfurization and denitrification rates of coking diesel oil

由表2可知,半体积(25 mL)萃取3次与等体积(50 mL)萃取2次的脱硫率和脱氮率效果相当,而半体积萃取4次比等体积萃取2次效果要好,也就是说,在萃取剂体积一定的情况下,采取少量多次的做法效果最好,此做法有利于连续萃取脱除的设计及应用。因此选择半体积萃取3次最好,既节省了萃取剂用量,又能达到较好的脱除效果。

2.2.2 萃取剂的再生

表3 回收萃取剂对焦化柴油脱除率的影响Table 3 Effect of recycling extracting agent on desulfurization and denitrification rates of coking diesel oil

回收的萃取剂糠醛,含有一定量的砜及亚砜,利用砜类物质与糠醛沸点不同的性质(糠醛沸点160 ℃;砜类物质沸点 200 ℃以上),用实沸点蒸馏仪器对回收的糠醛进行蒸馏分离处理,收集160~161℃的糠醛馏分,回收率在 75%以上。在最优工艺条件下考察回收萃取剂的萃取效果,如表 3所示。

由表3可知,使用回收处理的萃取剂与新鲜的萃取剂相比,脱硫率与脱氮率无明显下降。也就是说,萃取剂经处理后可以重复使用,不影响萃取效果。

3 结 论

(1)以50 mL焦化柴油为基础,在H2O2体积为7 mL、磷钨酸用量为0.28 g/L、四乙基溴化铵质量为0.10 g、反应温度60 ℃、氧化反应70 min、25 mL糠醛萃取三次的最优工艺条件下,柴油中硫质量分数由 647μg/g降至 62.58μg/g,脱硫率达90.33%;而氮质量分数由775.26μg/g降至29.85μ g/g,脱氮率高达96.15%。。

(2)萃取剂再生性能好[8]。萃取剂回收处理3次使用,与新鲜萃取剂相比,脱硫率下降 0.17%,脱氮率下降 0.11%,无明显下降。说明萃取剂回收后经处理可以重复使用,不影响萃取效果。

[1]何柏,曾文碧,等.柴油氧化脱硫技术新进展[J].化学工业与工程技术,2010,31(3):24-28.

[2]邢金仙,刘晨光.FCC柴油中硫、氮化合物的馏分和分布类型[J].石油与天然气化工.2003,32(4):246-251.

[3]余国贤,陆善祥,陈辉,等.FCC柴油催化氧化深度脱硫研究[J].石油炼制与化工,2004,35(4):63-66.

[4]赵地顺,李翔宇,李发堂,等.杂多酸相转移催化剂在柴油氧化脱硫中的应用[J].石油炼制与化工,2007,38(7):30-33.

[5]袁秋菊,赵德智,李英,等.用H2O2-有机酸氧化脱除柴油中的硫化物[J].辽宁石油化工大学学报,2005,25(1):33-35.

[6]王华峰.柴油脱硫技术与展望[J].工业催化,2004,13(4):19-21.

[7]季程程,闫锋,等.焦化柴油氧化脱硫脱氮工艺条件优化[J].石化技术与应用,2013,31(1):27-30.

[8]李云,王相福,等.杂多酸用于焦化汽油脱硫脱氮工艺[J].辽宁石油化工大学学报,2012,32(4):4-7.

[9]甄晓波, 王鼎聪, 丁暋巍, 赵德智, 曹祖宾. 纳米自组装催化剂对催化裂化混合油抗结焦性能的研究[J]. 石油化工高等学校学报,2013, 26(1): 11.