氮气循环与空气循环流程的应用与选择

2014-05-14厉彦忠

蒋 旭,厉彦忠

(1. 中空能源设备有限公司,浙江 杭州 310051; 2. 西安交通大学,陕西 西安 710049)

气体工业是伴随着国民经济的增长而发展的,只要国民工业在增长,气体工业就会不断发展。由于目前的煤化工装置要求氧气的压力通常为4.0~9.0 MPa,所以煤化工型空分均采用内压缩流程。但是由于采用的煤气化技术不同(主要是气化炉型不同),煤制油、煤制天然气、煤制甲醇、煤制烯烃等工艺路线,对需要的氧气和氮气数量、压力、规格会有所不同,从而形成空分流程的多样化。另外煤化工的空分设备通常要求提供高压氧气、高压氮气、中压氮气、低压氮气、仪表空气、全化工厂用空气、液氧、液氮等多种产品,尤其是对氮气产品的需求较高,规格有的达6种之多。而且煤化工用气量会在大范围内变化,甚至当后续工艺停机时,短时间内用氮量也会增加几倍【1】。

所以合理选择流程不仅可以降低投资、节省能耗,而且可使空分设备得以可靠连续地运行,这样对于生产及投资都具有很好的经济性和稳定性,同时这也是投资一套空分设备的最优标准。

1 三种空分流程型式

为了使加压后液氧的低温冷量能够转换成为同一低温级的冷量,使空分设备实现能量平衡,必须要有一股逆向流动的压缩空气在换热器中与加压后的液氧进行换热。在使液氧气化和复热的同时,这股压缩气体则被冷却和液化,然后送入塔内参与精馏。根据热力学原理,参与换热的这股高压气体的压力必须高于被压缩液氧的压力或者同处于超临界状态,所以在内压缩流程中需设置一台循环增压机和一个高压换热器。根据循环增压机压缩的介质不同,流程形式可分为空气循环和氮气循环【2】。

其中空气循环又分为空气循环单泵流程(液氧)和空气循环双泵流程(液氧和液氮),氮气循环只有一种形式,即氮气循环单泵流程,以下具体简介三种空分流程型式。

1.1 空气循环单泵流程

空气循环单泵流程中高压液氧与高压空气换热,液化空气进塔后大部分为参加精馏,导致这部分空气当中的氮气未分离,从而导致下塔氮气分离量较外压缩(全气相进料,外压缩流程或者氮气循环单泵流程,液氮回下塔,其相当于全气相)少20%~30%(空气循环双泵流程)。所以空气循环单泵流程的下塔抽氮量较全气相进料的下塔要少。

1.2 空气循环双泵流程

空气循环双泵流程的液化空气量大(有高压氧的复热空气和高压氮的复热空气,对精馏的影响较大,尤其下塔抽氮气量的最大量明显要小,不能满足时需要增大空气量。

1.3 氮气循环单泵流程

氮气循环单泵流程从下塔顶部外抽一股压力氮气出冷箱,经过增压后外抽中高压氮气产品,同时剩余部分作为增压复热与膨胀工质,与中高压液氧进行换热的流程。

2 三种空分流程比较

下面比较时产品规格仅为高压氮气(只有)与压力氮气;当有中压氮气时,还需要按照氮气透平压缩机是否能做,氮压机投资等因素来考虑,中压氮气要与高压氮气量合并一起考虑。

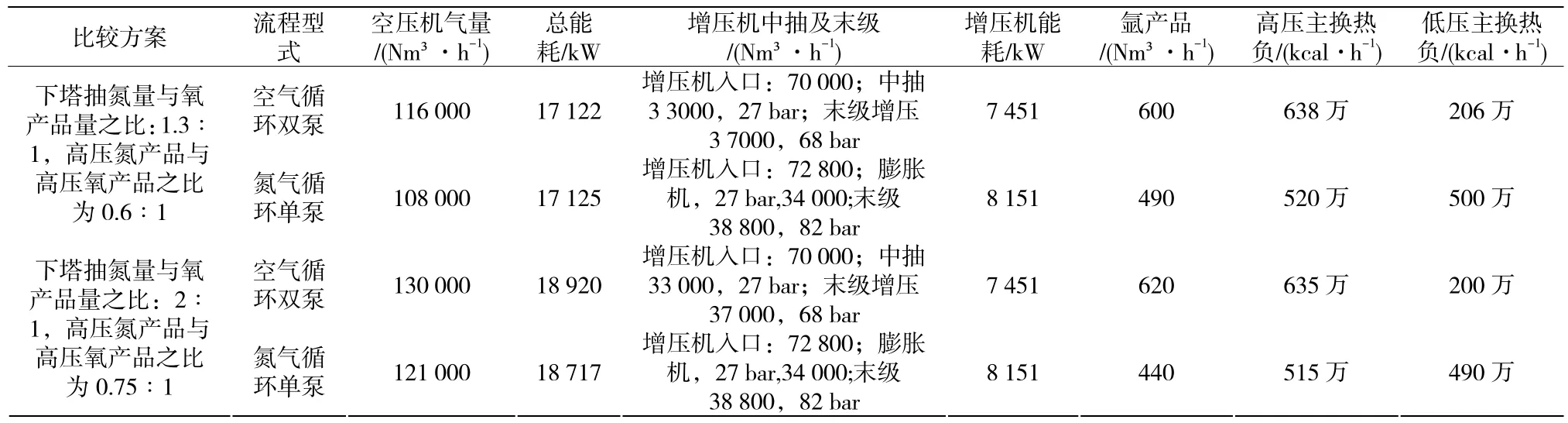

2.1 空气循环双泵与氮气循环单泵流程

当中高压氮压机无法做时,采用空气循环双泵流程或者氮气循环单泵流程。产品规格为:高压氧气流量20 000 Nm³/h,压力53 barA;高压氮气流量12 000 Nm³/h,压力82 barA;压力氮气流量1 1000 Nm³/h,压力5.5 barA。

由于气量在 8 000 Nm³/h(30 bar时),20 000 Nm³/h(80 bar时)以下,氮气透平压缩机无法做,所以只能采用空气循环双泵流程或者氮气循环单泵流程,其中氮气循环单泵流程的增压机末级与高压氮气产品规格相同,空气循环双泵流程的增压机末级排压为最佳复热压力。取增压机效率、膨胀机效率相同,膨胀机机后均带液 7%,其余高压换热器,低压换热器的温差取相同,冷损相同,具体见表1。

表1 空气循环双泵与氮气循环单泵流程比较Table 1 Comparison of air recycling dual pump process & nitrogen recycling single pump process

可以看出空气循环双泵流程的空气量要比氮气循环单泵流程量大,说明液化空气影响抽氮因素明显,同时由于空气量大的原因,氩产品要多一些,由于氮内压,所以空气循环双泵流程的高压主换热器要比氮气循环单泵流程要大,低压换热器面积氮气循环单泵流程要大些。

对于能耗而言,氮气循环单泵流程由于氮气作为增压复热和膨胀制冷工质焓降低,所以流量要大些;同时氮气的饱和点较空气要低,中抽换热器温差较大,不可逆损失大,造成能耗多,所以对于氮气循环单泵流程而言,换热器的热端温差不宜过大,一般不超过3 K最好,这样不可逆损失小些,另外由于压力氮气的大量抽出,所需复热量较上塔低压氮气大,进而导致高压复热氮气流量大。

所以影响氮气循环单泵流程的能耗有两大因素,一个为产品压力与增压机的最佳复热压力是否接近;另外一个是氮气工质换热如何降低不可逆损失问题,一般大型装置配置高温膨胀机较为合适【3】。

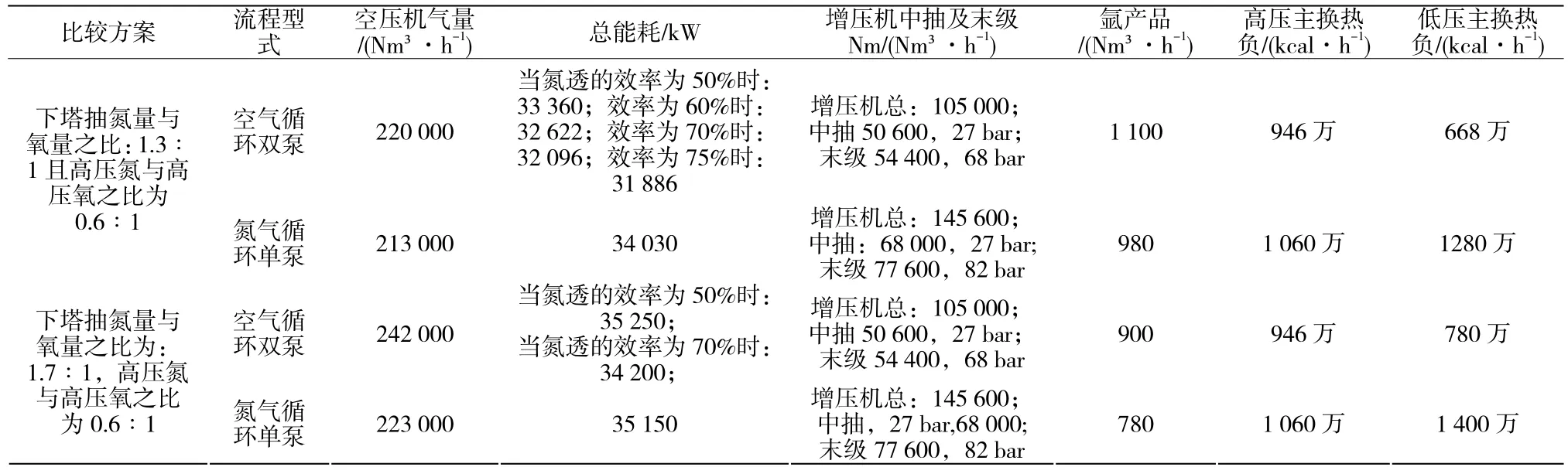

2. 2 空气循环单泵与氮气循环单泵流程

当中高压氮压机能做时,采用空气循环单泵流程或者氮气循环单泵流程。产品规格为:高压氧气流量40 000 Nm³/h,压力53 barA;高压氮气流量24 000 Nm³/h,压力82 barA;压力氮气流量22 000 Nm³/h,压力 5.5 barA。

由于气量在 8 000 Nm³/h(30 bar时),20 000 Nm³/h(80 bar时)以上,氮气透平压缩机能够做,由于氮气外压缩能耗上占绝对优势,所以采用空气循环单泵流程或者氮气循环单泵流程,其中氮气循环单泵流程的增压机末级与高压氮气产品规格相同,空气循环单泵流程的增压机末级排压为最佳复热压力。

取增压机效率、膨胀机效率相同,膨胀机机后均带液 7%,其余高压换热器,低压换热器的温差取相同,冷损相同,具体见表2。

可以看出随着下塔抽氮气量的增大,当氮气透平压缩机的效率为50%时,空气循环单泵流程的能耗越来越接近氮气循环单泵流程,甚至要低。但是当氮气透平压缩机的效率大于50%时,空气循环单泵流程的能耗要低许多,占较大优势。

当能耗相差不大时,氮气循环单泵流程由于节省投资(一台高压氮压机(中抽)或者一台高压氮压机,一台中压氮压机,但是氮气循环的增压机较大,低压 板式多)而较占优势,此时推荐氮气循环单泵流程。

表2 空气循环单泵与氮气循环单泵流程Table 2 Comparison of air recycling single pump process & nitrogen recycling single pump process

由于高压氧产品量一定,所以液化空气的量是一定的,液化空气影响抽氮因素不太明显【4】。

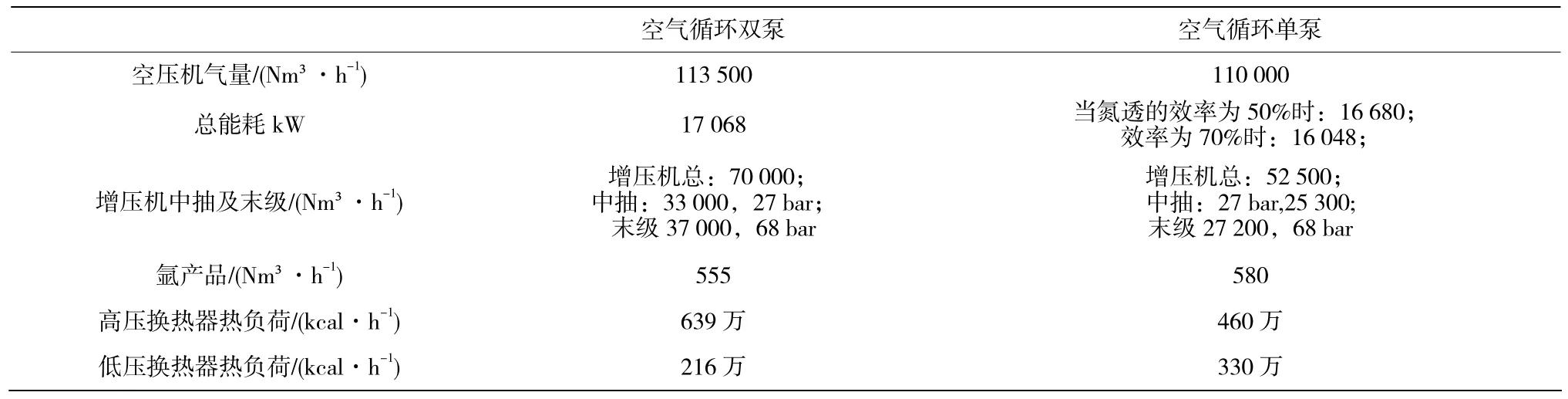

2. 3 空气循环双泵与空气循环单泵流程

当中高压氮压机能做时,但是效率较低,采用空气循环单泵流程或者空气循环双泵流程。

由于气量在8 000 Nm³/h(30 bar时),20 000 Nm³/h(80 bar时)左右,氮气透平压缩机也能够做,但是效率较低,由于氮气外压缩能耗上占绝对优势,所以采用空气循环单泵流程或者氮气循环单泵流程,其中氮气循环单泵流程的增压机末级与高压氮气产品规格相同,空气循环单泵流程的增压机末级排压为最佳复热压力。取增压机效率、膨胀机效率相同,膨胀机机后均带液 7%,其余高压换热器,低压换热器的温差取相同,冷损相同,具体见表3。

表3 空气循环双泵与空气循环单泵流程Table 3 Comparison of air recycling dual pump process & nitrogen recycling single pump process

对投资而言,空气循环双泵流程气量大一些,设备整体大一些,空气循环双泵流程有增压机,4台液体泵,高压换热器较大一些;空气循环单泵流程的投资有增压机,氮压机(1台或者2台),投资较高。

能耗上空气循环单泵流程占绝对优势,在氮压机效率只有50%,同双泵流程较为接近(要低一些),当机组效率超出55%时,能耗要低出不少,此时能耗费用要远远高于节省氮压机的费用,推荐空气循环单泵流程;而能耗相差不多时,从节省投资的角度上,应该选择空气循环双泵流程。

4 结束语

当前空分行业正处于黄金时期,他开始于2002年,是被钢铁工业的迅猛发展造就的,目前增长势头不减,从2007年开始钢铁工业的产能已经趋缓,对空分设备的需求会有所下降,这个缺额已经被三大化工,特别是煤化工中煤制油项目的新增需求所填补,因而黄金时期仍将延续【5】。

氮气循环空分流程应用最初是由于增压空气及产品氮气压力高流量小而机组不能做(活塞机台数多),选择氮气循环空分流程是实现2~4万等级化工型空分装置节能节资的一种途径,在氮气产品压力与增压空气压力接近的情况下,能耗也较为接近。其可以将产品压缩机与增压复热机组合二为一,同时也节省了机组投资。

由于空气和氮气在沸点、潜热、临界点等物理性质有所差异,所以两种空分流程在流程组织、产品提取率、增压气量、换热器热负荷、设备投资以及最终综合能耗指标也有所不同,内压缩空分流程以其巨大的包容性完成了化工生产当中所需产品气的问题,相信内压缩空分流程在日后的发展和应用之中会更加多样化和成熟。

[1]蒋旭.化工型空分设备内压缩流程选择[J].深冷技术,2011(7):10-15.

[2]蒋旭,张淼,白宁莉.冶金型空分设备的流程选择[J].低温与特气,2012(5):6-10.

[3]祐张祉 .低温技术原理与装置[M].西安:西安交通大学出版社,1985.

[4]黄建斌.工业气体手册[M].北京:化学工业出版社,2003.

[5]蒋旭,丁友胜,厉彦忠,赵小莹.钢厂应用空分装置的配套[J].通用机械,2013(11):40-43.