预硫化态催化剂在柴油加氢改质装置上的应用

2014-05-14汪加海

汪 加 海

(中国石油化工股份有限公司广州分公司 炼油四部, 广东 广州 510725)

2.0 Mt/a柴油加氢改质装置是中国石油化工股份有限公司广州分公司柴油产品质量升级项目。该装置由中石化洛阳工程有限公司设计,反应部分采用热高分流程,设计原料为轻催柴油、重催柴油、焦化柴油和加氢处理柴油等二次加工柴油,原料经过加氢精制和轻度加氢裂化后,生产石脑油和精制柴油,石脑油作为全厂汽油的调和组分,精制柴油满足欧V车用柴油质量标准。该装置于2011年12月30日中交,2012年4月23日一次投料试车成功,生产出合格产品。

1 预硫化态催化剂的性能

运用性能良好的催化剂对劣质柴油进行加氢改质生产优质低硫柴油的工艺技术越来越成熟[1]。本装置催化剂的装填方案由抚顺石油化工研究院推荐,催化剂主要采用鸟巢系列保护剂、FF-46加氢精制催化剂和FC-32加氢裂化催化剂,保护剂主要用来脱除重金属和机械杂质,精制剂FF-46对柴油进行原料脱硫、脱氮、烯烃饱和及部分芳烃饱和,裂化剂FC-32对加氢饱和后的芳烃进行部分的开环裂解[2]。反应器 R9101所装保护剂和催化剂的物化性质表1。

表1 保护剂和催化剂的主要物化性质Table 1 Main properties of protective agent and catalyst

2 催化剂装填

柴油加氢改质装置的反应器R9101共有五个催化剂床层,第一床层装填保护剂和部分加氢精制催化剂 FF-46,第二和第三床层装填加氢精制催化剂FF-46,第四和第五床层装填加氢裂化催化剂FC-32;另外,第五床层底部装填部分后精制剂FF-46,用来对裂化生成油进行补充精制。在各催化剂床层的底部用直径为φ3的 FF-46加氢精制催化剂替代φ3瓷球。

催化剂的装填委托专业公司进行,采用普通方法进行装填。催化剂装填数据见表2。

表2 催化剂装填总量表Table 2 Protective agent and catalyst in total

3 开 工

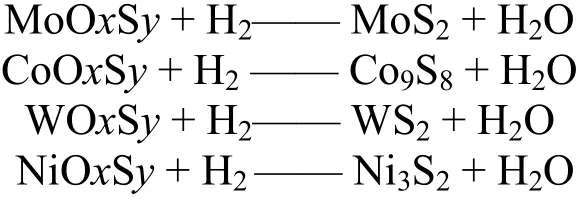

预硫化态催化剂采用特殊工艺将硫化剂填充到催化剂孔隙中,硫是以某种硫氧化物的形态结合在催化剂的活性金属组分上[3]。在升温活化过程中,预硫化催化剂和氢气发生反应,产生具有加氢活性的硫化态催化剂,具体反应如下[4]:

3.1 催化剂活化过程

由于催化剂装填前反应系统只进行了6 MPa的氮气气密,装剂结束后反应系统进行二次氮气气密、氢气气密(10.5 MPa)、冷氢阀流量试验和反应系统紧急泄压试验,然后开始催化剂的硫化活化。

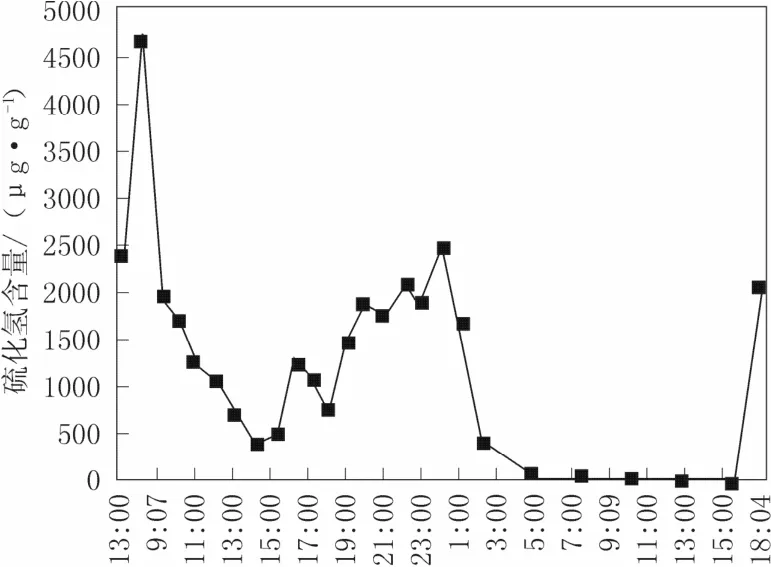

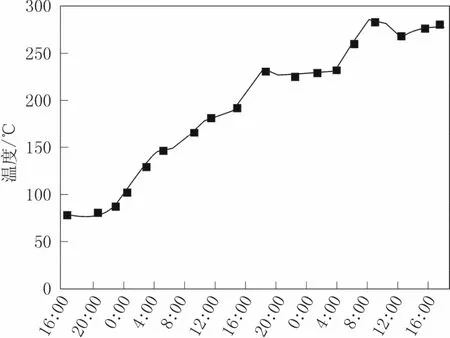

按照催化剂活化方案,预硫化态催化剂采用湿法活化,活化过程中不外加硫化剂。活化前的主要操作条件为:冷高分 V9103压力为正常操作压力(10.9 MPa),反应器R9101入口温度不大于80 ℃,循环氢压缩机全量循环,用低氮直馏柴油和焦化汽油作为硫化油,原则上硫化油的氮含量≤100 μ g/g。硫化期间需要对循环氢中硫化氢含量进行监控,以检查催化剂的放硫和吸硫情况,硫化氢的含量低说明催化剂吸硫效果显著。21日13:00,开始分析循环氢中的硫化氢含量,23日18:04,最后一次分析,具体分析数据见图1。

4月21日16:00,为避免进油后反应系统压力过高,冷高分罐V9103压力控制在7.3 MPa,其余活化条件均达到;16:48,原料油过滤器投用,以70 t/h向反应系统引入低氮柴油;17:45,热低分罐V9104活化油改走反应系统内循环流程,短时间导致原料油过滤器压差快速升高,过滤器反冲洗频繁;22:15,逐步增大进油量至190 t/h,23:00,反应系统开始升压。18:00,开始以10 ℃/h提温,22日5:30,将反应器入口温度逐步升至160 ℃。

图1 活化期间循环氢中硫化氢含量Fig.1 Hydrogen sulphide content in recycle hydrogen during activation

4月22日8:25,反应器R9101压力升至设计值;9:00,为防止反应器床层出现飞温,反应器入口温度继续以5 ℃/h升温;15:15,硫化油改走装置内大循环;16:00,以10 t/h引焦化汽油进反应器;17:30,反应器入口温度升至230 ℃,开始恒温;18:00,催化剂床层出现 2~3 ℃温升,氢气耗量增大;19:00, 分馏塔顶回流罐 V9202粗汽油改走不合格线出装置。

3.2 催化剂钝化过程

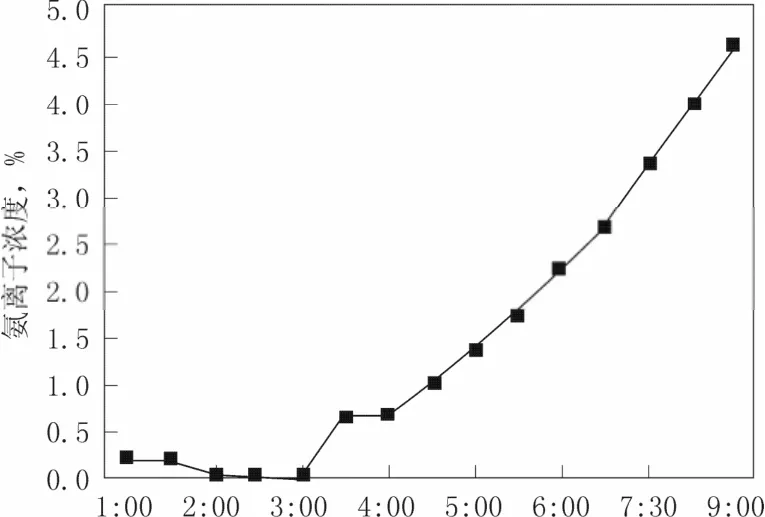

4月22日21:00,开始注氨钝化;22:00,发现氨液流量计泄漏,停止注氨,并进行处理;22:40,重新开始注氨,因氨液流量计计量不准,以注氨泵的柱塞量程控制注氨量。4月23日0:18,反应系统开始注水,注水量为8 t/h。1:00,冷高分V9103水中氨离子浓度为 0.19%,活化期间氨浓度控制以水中氨含量0.8%~1.5%为准,具体分析数据见图2;3:00,开始降低注氨量;7:30,开始290℃恒温稳定;8:10,停止注氨,累计注氨量为9.7 t;10:25,停止引进焦化汽油,催化剂活化结束。

图2 钝化过程氨离子的浓度Fig.2 Ammonium ion content curve during passivation process

3.3 切换原料油过程

4月22日11:18,停止装置内循环流程改直送罐区,开始切换原料,引入热供直馏柴油;14:48,以15 t/h引入焦化柴油;15:00,产品合格(见表5),18:18,产品改送合格罐区,22:00,投用循环氢脱硫系统。

本次催化剂活化过程平稳,引入焦化汽油后有小幅温升,反应器入口升温过程平稳(见图 3),在活化过程中催化剂床层未见较明显的温升。催化剂装填质量良好,床层径向温差基本在±2 ℃内,精制床层和裂化床层均表现了良好的温度分布。产品质量达到设计要求,柴油加氢改质装置一次开车成功。

图3 活化过程反应器入口升温过程Fig.3 Temperature increase curve at reactor inlet during activation

4 标定情况

装置生产正常后,为了检验催化剂的性能和装置的各项技术指标是否达到设计要求,从 6月 26日开始装置进行了为期3 d的标定。

4.1 标定原料性质

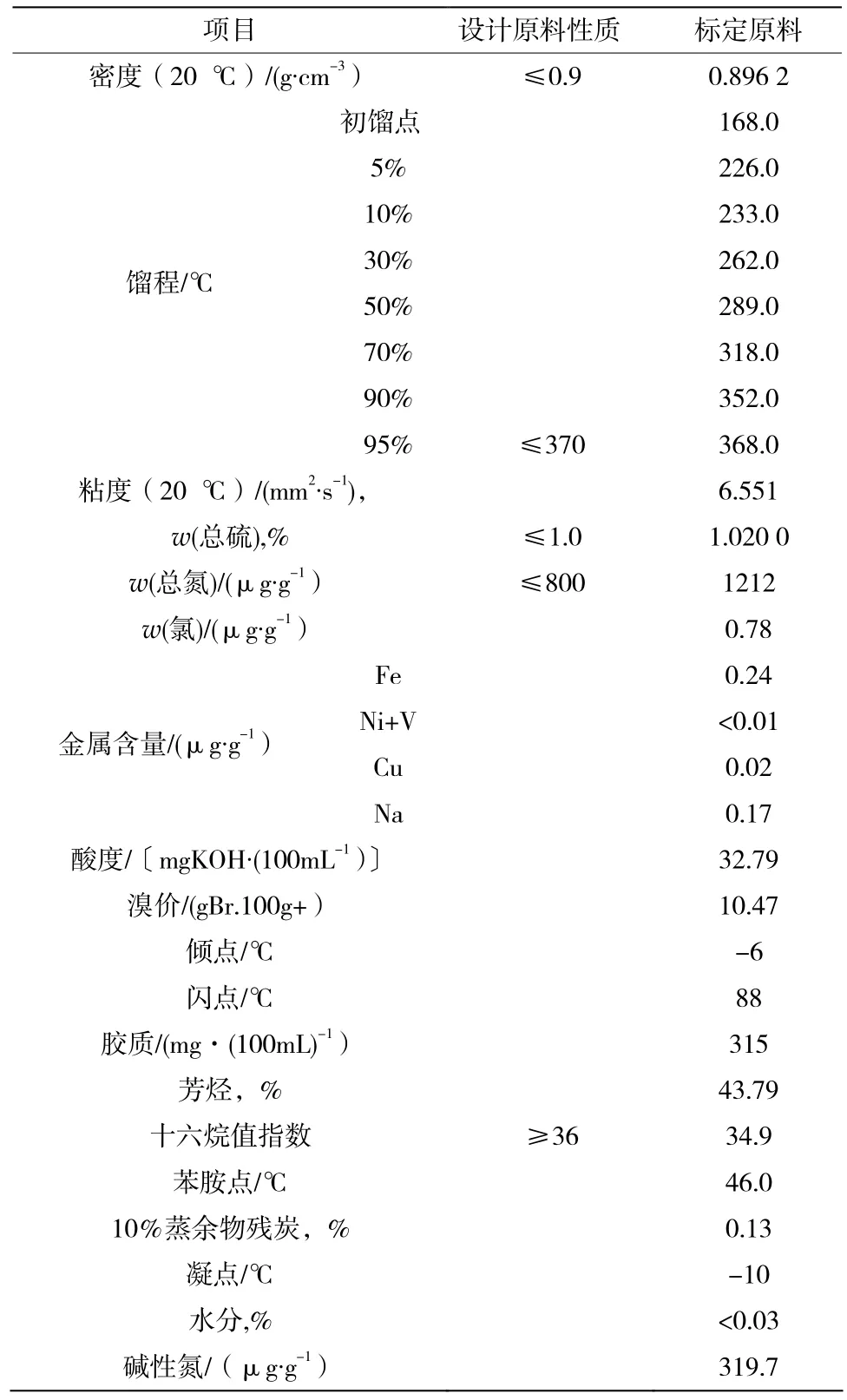

标定原料为焦化柴油、轻催柴油、重催柴油和直馏柴油,比例分别占37%、20%、13%和30%。因单独分析不同柴油性质的工作量大,正式标定时只分析混合后的柴油原料,标定原料的性质见表3。标定原料的总硫和总氮高于设计值,十六烷值低于设计指标,总体上标定原料的性质远差于设计值。

表3 原料数据Table 3 Raw material data

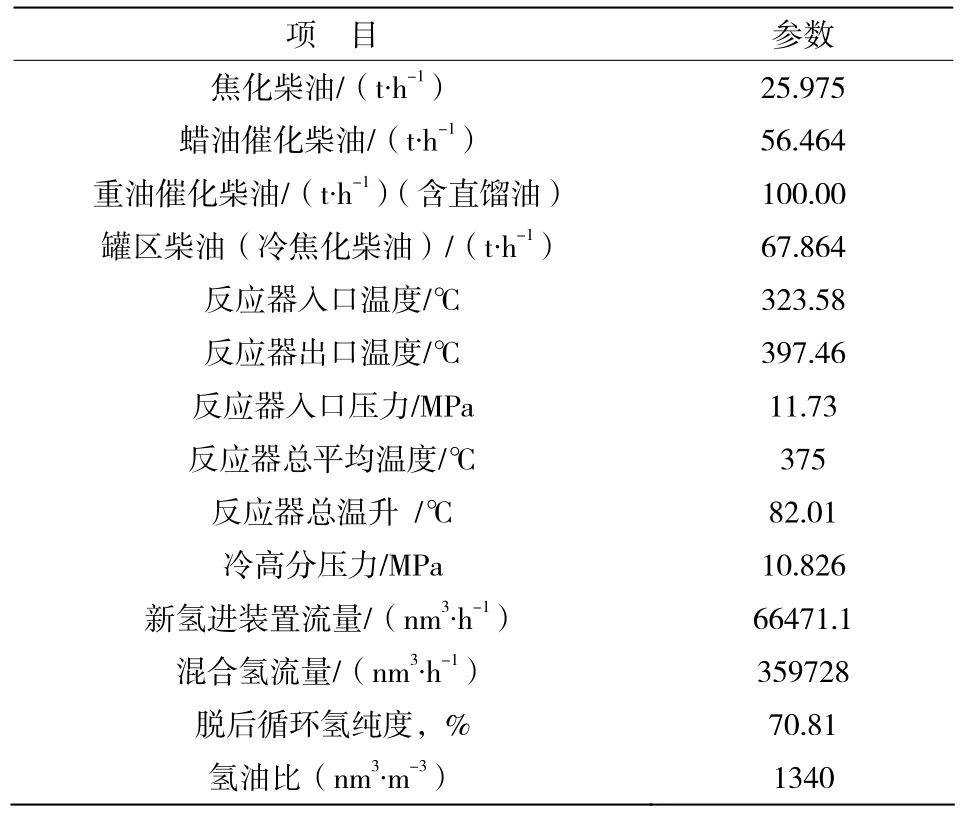

表4 标定主要操作参数Table 4 Operating parameters during unit calibration

4.2 标定时主要操作条件

标定时反应器各床层温度比催化剂运行初期的设计值高,特别是裂化床层温度明显高出设计值,主要原因是标定时所用原料性质比设计原料差,反应器入口压力和循环氢纯度没有达到设计要求,为了尽可能提高精制柴油的十六烷值,适当提高了裂化床层温度。标定时操作条件见表4。

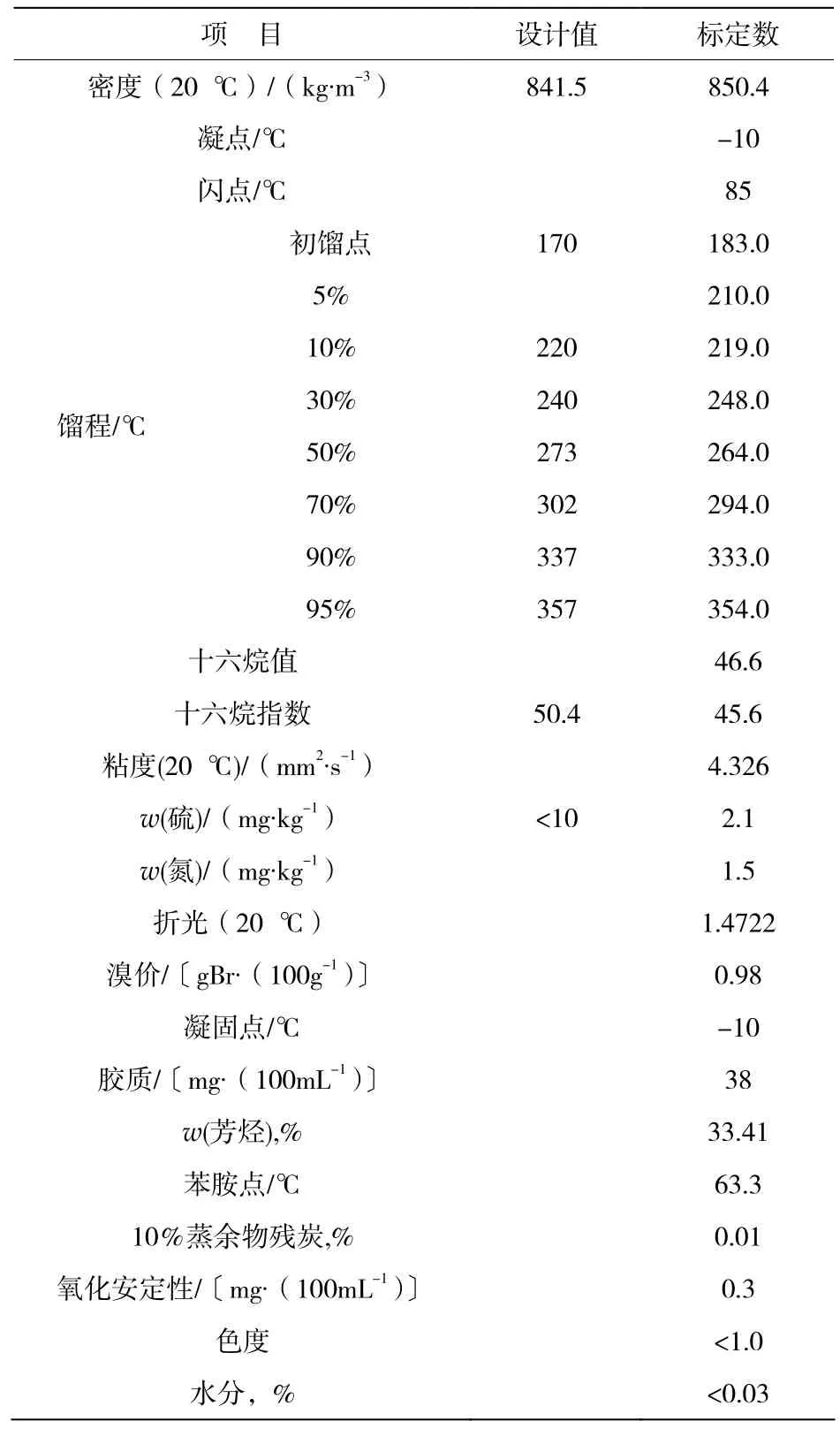

表5 精制柴油主要性质Table 5 Main properties of hydrofined diesel

4.3 产品质量情况

由表5和表6可以看出催化剂的脱硫、脱氮效果显著,芳烃含量明显下降,十六烷值平均提升10个单位左右,精制柴油的质量改善显著,柴油和石脑油的质量均达到设计指标。

5 结 语

预硫化态加氢催化剂在广州石化柴油加氢改质装置成功应用,表明:

(1)预硫化态催化剂的硫化过程与氧化态催化剂的硫化过程相比,节省开工时间约48 h,不用硫化剂,更安全环保;采用湿法活化,升温过程平稳,安全可靠。

(2)从装置的运行数据和标定结果来看,柴油产品硫、氮含量均小于10 μg/g,柴油十六烷值提高10个单位以上,柴油改质效果明显,加氢精制催化剂具有良好的脱硫和脱氮性能,加氢裂化催化剂具有较好裂解性能。

[1]乔迎超,曾榕辉,刘涛,等.高密度、低十六烷值柴油加氢改质生产优质清洁柴油研究[J].当代化工,2012,41(1): 45-47.

[2]金德浩,刘建晕,申涛.加氢裂化装置技术问答[M].北京:中国石化出版社,2008:36-48.

[3]韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2012:150-170.

[4]杨春亮, 董群, 王鉴. 加氢催化剂预硫化技术进展及其应用[J]. 杭州化工, 2006, 35(4): 30-35.