气化炉激冷室开裂原因分析及预防措施研究

2023-08-08王强

王 强

(山西潞安天脊机械设备制造有限公司,山西 长治 047500)

0 引言

我国是一个多煤少油的国家,随着我国对清洁能源支持力度的不断加大,煤气化技术越来越受到重视,德士古气化炉是应用在煤化工生产中的关键设备,其运行的稳定性和可靠性直接决定了煤化工生产的安全性和经济性。德士古气化炉的激冷室长期处在液、固、气三种介质联合作用下,因此工作环境极为恶劣。激冷室在长期运行时内壁容易出现裂纹,不但影响气化炉的正常运行,而且也给煤化工生产过程带来了极大的安全隐患[1]。

本文在对德士古气化工艺流程进行分析的基础上,从激冷室的工作环境入手,对可能导致激冷室内壁出现裂纹的情况进行了详细的分析,确定了导致激冷室内壁开裂的主要原因并针对性的采取了预防措施。有效的解决了气化炉激冷室内壁易开裂的问题,提升了煤化工生产过程的安全性和经济性。

1 德士古气化工艺及激冷室裂纹分析

1.1 德士古气化工艺流程

在进行反应过程中,主要包括了水煤浆制备、气化、灰水处理等三个部分[2]。在水煤浆制备时候,主要是以煤炭为原料,在其中加入能够改变水煤浆流动特性的添加剂,使水和煤混合成水煤浆。水煤浆从制备池中溢出以后进入到空分设备中,和氧气相混合并一起传输到气化炉的燃烧室内进行气化反应。通过对气化工艺参数的调整,使充分气化后形成的粗煤气和熔渣一并进入到气化炉的激冷室,在激冷室内进行水浴,降低粗煤气和熔渣的温度。煤渣在受冷后迅速的发生固化并进入到锁斗的排渣系统中,粗煤气则在冷却后先进行除尘然后再进入到洗涤塔中进行下一步的洗涤工艺,实现水的循环利用。

通过对德士古气化工艺流程的分析,可知在整个反应过程中,在气化炉中需要经历固体、液体、气体的综合反应过程,而且在反应过程中会伴随着温度的变化,因此在长期使用的过程中极易出现激冷室开裂问题。

1.2 激冷室裂纹

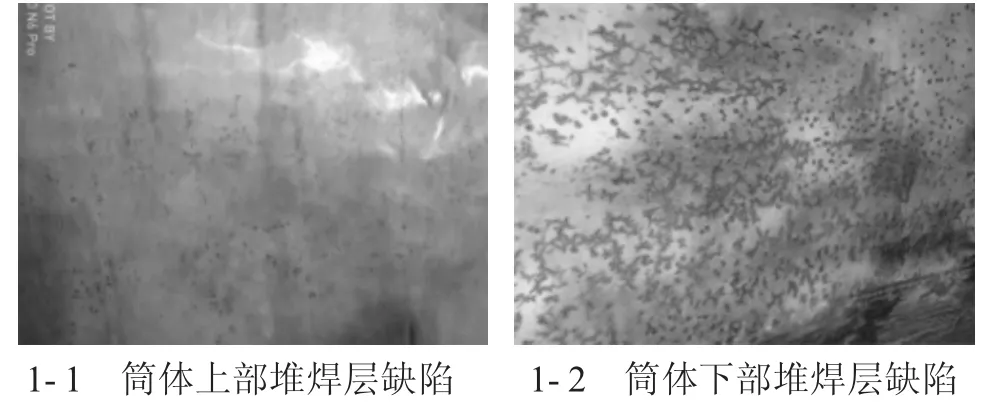

在对激冷室进行探伤检测的过程中,发现激冷室内壁堆焊层处几乎都分布有可记录的缺陷,而且在筒体上部堆焊层处的缺陷密度小于在筒体下半部分和锥体位置的缺陷密度。缺陷分布最大的区域出现在锥体上部2 000 mm 位置还有锥口下侧约400 mm 的位置。激冷室筒体上堆焊层表面缺陷,如图1-1 所示。利用打磨设备对缺陷位置进行打磨,发现缺陷深度均在2 mm 左右,基本上是分布在堆焊层的面层处。激冷室筒体下部堆焊层表面则出现了密集型的类似鸡爪状的裂纹,裂纹之间先后交错,通过打磨发现此处缺陷的深度均在5 mm 左右,已经从表面延伸到过渡层,其表面缺陷,如图1-2 所示。

图1 激冷室筒体堆焊层缺陷

2 开裂原因分析

2.1 工作环境分析

对裂纹区域进行取样检测,发现在腐蚀产物中的氯元素质量分数达到了0.5%,而且氧元素的含量和堆焊材料原始含量相比有了一定的增加,样本中的Cr 元素质量分数只有最初的30%。因此初步怀疑是由于氯元素的作用使堆焊区域发生了腐蚀。进一步对激冷室空气中的腐蚀元素进行分析,发现氯元素质量分数达到了60 mg/L,属于典型的高腐蚀性作业环境。

2.2 腐蚀状态分析

根据腐蚀试验表明,在常温下堆焊层对50 mg/L以下的氯元素浓度反应并不敏感,但在反应过程中激冷室的最高温度可达到270 ℃,此时氯元素对不锈钢堆焊层的腐蚀将随着温度的升高迅速增加。通过对附属区域取样检测,由于氧元素的含量有了增加,因此可以判断在堆焊区域发生了轻微的均匀腐蚀[3]。

2.3 点腐蚀状态分析

通过对裂纹区的分析,存在着很多连续和孤立的单点腐蚀,根据检测,在激冷室内部由pH 为5 左右的酸性液体,而且在激冷室内有充足的氧气供应,满足不锈钢发生点腐蚀所需的条件。由于对腐蚀区域进行取样检测时发现其中的Cr 元素质量分数只有最初的30%,因此表明发生点腐蚀后降低了钝化膜的修复能力,将“Cr”原子排挤掉,阻止形成致密的保护膜。而且在堆焊层位置本身的化学成分也存在着一定的差异性,一定程度上为点腐蚀的发生提高了基础。

2.4 应力腐蚀分析

应力腐蚀开裂是一种力学-环境综合作用下的开裂过程,由于激冷室工作时内部处于富氧状态,在气化时气体中含有大量的氯元素[4],随着气体的流动扩散到激冷室的内壁,当在内壁上溶解的氧和氯元素的乘积大于10~11 时就为应力腐蚀开裂提供了基本的外部环境条件。

堆焊层在进行焊接时虽然采用了多种措施减少在焊接过程中的残余应力,但实际上并不能完全消除堆叠的残余应力,根据研究,在沿着焊接方向上的残余应力最大,沿着焊接轴向方向上的残余应力次之,而沿着焊接厚度方向上的残余应力最小。在对裂纹区域进行金相检测时发现裂纹主要是严重堆焊焊接方向的,因此可以表明焊接区在长期外界环境和内部焊接应力的作用下,发生了显著的应力腐蚀开裂情况。

2.5 晶间腐蚀

为了提高Cr-Mo 钢的耐高温性和抗腐蚀性,因此气化炉在设计时整体采用了SA387Gr11CL2 材料[5],而激冷室则采用了E316L 堆焊[6],提高不锈钢的抗腐蚀性,在焊接过程中的过渡层采用了埋弧焊拉保证熔深,在面层采用了电渣焊,使焊道在搭接处过渡平滑,外观平整性更好。

现场对堆焊层裂纹区域的金相进行分析,发现虽然局部出现了晶粒略大的情况,但并没有出现贯通,评估时焊接设备在焊接时存在局部高温导致的。因此综合分析,在焊接裂纹区域并没有发生晶间腐蚀情况。

3 预防及改善措施

针对激冷室开裂的原因,为了从源头上进行管控提升气化炉激冷室的应用稳定性和可靠性,针对性的提出了3 个预防和改进措施。

1)冷却水净化。德士古水煤浆气化炉内的冷却水主要是来自于煤气洗涤塔中,因此水内含有较多的酸性物质,特别是一些氯化物,增加了腐蚀开裂的风险。因此在煤气洗涤塔的后侧增加了1 个二次洗涤装置,对水源进行净化,除去水质中的酸性物质和氯化物,建设氯化物对不锈钢的应力腐蚀。

2)定期维护。严格按照压力容器技术检测要求,定期对气化炉激冷室进行监测,特别是容易发生应力腐蚀开裂的地方,如果发现裂纹后应及时进行修复,避免裂纹的进一步扩散。

3)温度监测预警。严密监视气化炉的运行温度,避免系统超负荷运行,使燃烧室壁面温度保持在正常反应温度内,防止温度过高增加堆焊层的应力,加速应力腐蚀开裂。

该措施目前已经严格执行2 a,根据对气化炉激冷室裂纹情况的监测,在这两年中激冷室开裂问题导致的异常停机数量由优化前的3.7 次/a 降低到了目前的0.5 次/a,开裂异常数量降低了86.5%,极大的提升了煤化工生产中气化炉的应用稳定性和可靠性。

4 结论

针对气化炉激冷室产生裂纹的原因进行了分析,针对性的采取了预防和控制措施,根据实际应用表明:

1)激冷室堆焊层残余应力在其他附加敏感环境下,早期的点状腐蚀逐步扩展,最后在交变应力的作用下产生应力腐蚀开裂,使导致激冷室裂纹产生的主要因素;

2)通过冷却水净化、严格执行定期维护、实施温度监测预警,能有效预防激冷室的裂纹产生。可将激冷室异常开裂数量降低86.5%。