自硬树脂砂技术在球铁冷却壁铸造中的应用

2014-05-12赵丽萍

赵丽萍

(天津天铁冶金集团机械装修部,河北涉县056404)

自硬树脂砂技术在球铁冷却壁铸造中的应用

赵丽萍

(天津天铁冶金集团机械装修部,河北涉县056404)

分析了自硬树脂砂的铸造工艺特点。在原有粘土砂铸造工艺基础上,采用先进的自硬树脂砂技术铸造生产冷却壁,优化了木模制作及配砂、造型、浇注等关键工序的工艺参数,使冷却壁的尺寸精度及外观质量大幅提高,满足了高炉使用要求。

自硬树脂砂;冷却壁;铸造

1 引言

天津天铁冶金集团(以下简称天铁)现有9座炼铁高炉,安装在炉皮和耐火砖之间的冷却壁是高炉冷却系统的重要备件,维持高炉在一定温度范围内正常冶炼,并起到冷却炉体、保护炉皮的作用,因此冷却壁的铸造质量影响到高炉的使用寿命。以往黏土砂铸造的冷却壁由于型砂强度不高造成尺寸误差较大,铸造缺陷较多,造成废品率较高。

天铁首次采用先进的自硬树脂砂技术铸造生产冷却壁,通过对自硬树脂砂铸造工艺特点的分析,充分借鉴黏土砂铸造经验,最大限度地排除了各个工序中影响铸件质量的因素,优化了木模制作及配砂、造型、浇注等关键工序的工艺参数,使冷却壁的铸造质量得到很大提升。

2 自硬树脂砂铸造工艺技术特点

自硬树脂砂是以树脂为粘结剂,并加入酸性固化剂脱水缩合固化混制出型砂。其造型工艺硬化速度快、强度高、型腔变形量小,在保证毛出铸件尺寸精度及表面光洁度上有明显优势,发气量虽大,但较其它有机铸型低、热稳定性及透气性好,型砂流动性较好,有利于改善铸造工艺性能,减少铸造缺陷,从而降低废品率,尤其适用于冷却壁等形状规则且不需要加工的铸件。另外,由于混砂设备自动化程度较高,混砂均匀,定量准确,能够降低劳动强度,改善作业环境,而且自硬树脂砂溃散性好,可以再生重复利用,具有良好的经济性。

3 高炉冷却壁结构

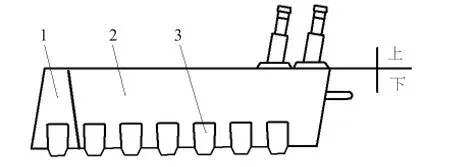

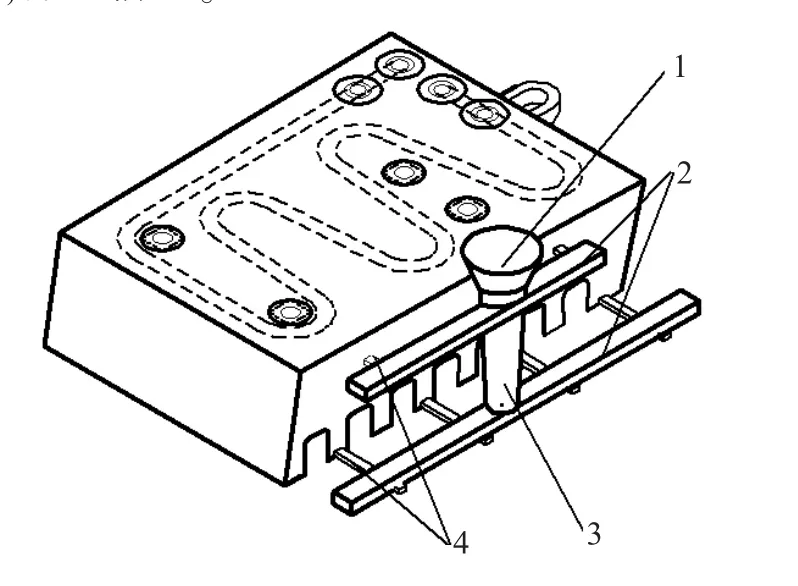

铸造高炉1~11段部分冷却壁,其中第5段炉腰冷却壁为镶砖型双排水管冷却壁,材质为铁素体基体的球墨铸铁(QT 400-18A),最大尺寸为1 184.2 mm×889.2 mm×318 mm,质量为2 300 kg,冷却壁上有4个螺栓孔,4个进出水管口,内部铸有材质为20号钢的双层蛇形管。铸造成品对外形尺寸精度、进出水口管距及螺栓孔位置要求严格,结构示意图见图1。

4 自硬树脂砂铸造工艺应用

4.1 优化木模制作工艺

图1 第五段冷却壁结构示意图

由于自硬树脂砂硬化后型芯强度高,可修补性差,铸件尺寸主要依靠木模的尺寸精度来保证,因此树脂砂对木模的质量要求较高。在设计树脂砂木模工艺时,对原粘土砂木模工艺进行了以下几方面的修改:

4.1.1 收缩率

自硬树脂砂对铸件收缩率的影响较为复杂,总的倾向是纵长方向收缩率较横向的大,外型的收缩较芯型的大,此次铸造冷却壁通过试制修正收缩率,长度方向上收缩率采用0.6%,螺栓孔距收缩率采用0.6%,宽度方向不加收缩率。

4.1.2 拔模斜度

自硬树脂砂在起模时已具有一定的硬化强度,起模时摩擦力较大,拔模斜度比粘土砂大25%~50%左右。冷却壁木模采用实样结构,结构示意图见图2。由于冷却壁下端面在造型时位于分型面以下,且斜度与起模方向相反,导致不能以增大拔模斜度来正常起模,因此采用将木样一部分做成与冷却壁上端面对称,形成具有一定大斜度的活块结构,与本体接触面采用直槽镶嵌连接,来保证木样整体结构强度,造型后冷却壁本体可以顺利起模。

图2 冷却壁木模示意简图

4.1.3 木模表面光洁度

在制作木模时降低其表面粗糙度,确保棱角清晰,使型腔有较高的尺寸精度。另一方面,由于树脂及固化剂对模样有一定的附着力,为防止粘模,需在木模表面涂刷银粉漆。

4.1.4 芯头斜度和装配间隙

自硬树脂砂铸型强度高、热稳定性好,浇注时不会造成型壁退让,型芯间隙可比粘土砂工艺小50%,冷却壁镶砖的燕尾槽及4个螺栓孔在铸造时有多个砂芯,芯头斜度取1:10,与芯座间隙为0.5 mm,减少了漂芯,保证了铸件精度。

4.1.5 活块的金属结构

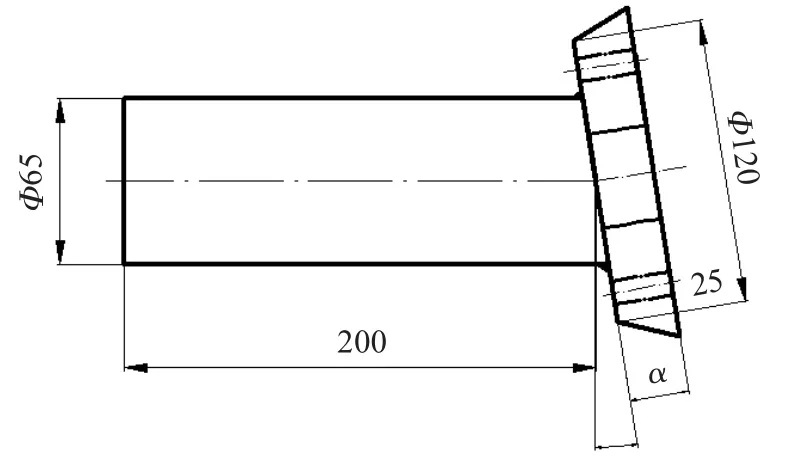

在冷却壁进出口水管根部的位置有4个凸台(见图1),位置相对集中,造型时管口固定比较困难,而且凸台位于铸造分型面以上,浇注时极易出现气孔、渣孔等铸造缺陷。为此将凸台木样改为顶圆外径Φ120 mm,带R50圆角,高25 mm的金属凸台,与一Φ65 mm×200 mm的钢管焊接组成金属活块,用木销固定在冷却壁木样本体上。其中α角度与蛇形管及炉皮角度一致,便于蛇形管管口定位。此金属活块可以重复利用,表面光洁度优于木样便于起模,型腔平滑致密避免铸造缺陷,示意图见图3。

图3 金属活块示意图

4.2 优化配砂工艺

4.2.1 原砂的选择

自硬树脂砂要求原砂耐高温、耐磨损及复用性能要好,所以原砂中石英的含量要高。粒度较粗的总表面积小,砂粒表面包覆所需树脂量越少,但粗砂的缺点是抗机械粘砂能力低,为提高综合性能,选用大小为20~40目的圆形天然砂,SiO2含量达到95%,流动性能好。

4.2.2 粘结剂的选择

自硬树脂砂的树脂与固化剂的品种及加入量是影响树脂砂硬化特性的主要因素,需考虑以下几个方面:

(1)为降低树脂在高温浇注时的发气量,需尽量降低树脂的加入量。

(2)树脂粘度太大,则原砂表面包覆层较厚,加入量低时混砂不易均匀,起不到粘结作用。

(3)树脂中含一定量的氮有利于减少树脂的脆性,降低型砂的膨胀,防止形成铸件表面脉纹。

(4)树脂砂铸型的硬化速率与固化剂的酸值及加入量有关,固化剂加入量不足时,型砂的强度低。

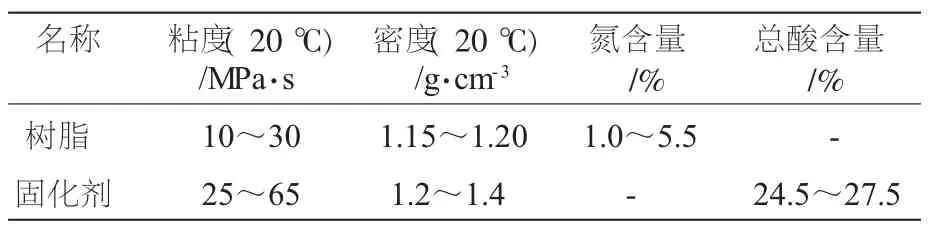

基于以上原因,所采用的树脂及固化剂理化指标见表1。

表1 自硬树脂砂理化指标

4.2.3 混砂工艺参数的确定

利用S2512C型固定式双臂高速树脂砂混砂机进行混砂,树脂和固化剂的加入量采用变频控制的定量泵自动控制,根据此次冷却壁的尺寸及结构合理控制树脂砂的硬化速度,树脂加入量为原砂重量的1.2%~1.5%,固化剂加入量为树脂量的40%~50%,硬化时间控制在20~30 min,保证了铸型硬化后的强度。

4.3 造型工艺的确定

4.3.1 造型处理

采用两箱造型,铸件本体位于下箱,蛇形管用螺栓固定在上箱。树脂砂造型与粘土砂造型相比,不需要烘干工序,铸件型腔涂刷醇基石墨快干涂料防止铸件粘砂,造型完毕能够及时合箱浇注,提高了生产效率。

4.3.2 浇注系统的选择

由于自硬树脂砂可修型性差,所以浇注系统需在造型时一同做出。大型铸件的浇注系统长时间受高温铁液冲刷,粘结剂烧损较快,使其周围型砂丧失强度,造成夹砂的铸造缺陷,所以总截面积比粘土砂大30%~50%。因此根据冷却壁的结构,采用中间注入式浇注系统,使铁液从多个内浇道引入型腔,避免冲刷蛇形管并防止局部过热,并保证进入型腔的铁水平稳上升,不会造成紊流和气体卷入,减少了气孔、渣孔铸造缺陷。

由于自硬树脂砂造型浇注系统开设困难,因此操作上采用泡沫塑料按照各组元的比例做出浇注系统的模型,见图4。在造型时埋入型砂中,造型完毕起模后将泡沫清除,检查浇注系统各组元的连接情况,保证畅通。

图4 浇注系统模型

4.4 浇注工艺参数确定

4.4.1 球化处理

采用冲入法球化处理。球化剂采用牌号7-10稀土硅铁镁合金,加入量为铁水的1.8%左右,放在包底,加覆盖剂预热到200℃左右。

4.4.2 孕育处理

铁水出到一半左右时,从出铁槽随流加入铁水的0.4%左右的硅铁孕育剂对铁水进行孕育处理。反应结束后扒渣,向铁水包加入0.2%的硅铁(粒度20~30 mm)进行浮硅孕育。

4.4.3 浇注工艺

浇注温度1 280~1 320℃,浇注时间一般为粘土砂的50%左右,高温快速浇入以利于迅速建立压头,使铸型在大量发气之前还具有较高强度下就被金属液充满,减少铸件的热粘砂和冷隔。铁水浇注至冒口流出后停止浇注,停留2~5 min补点冒口,浇注过程中要注意引气,防止憋气放炮。

5 效果

本次树脂砂铸造的球铁冷却壁铸件尺寸精度比粘土砂铸造有显著的提高,而且避免了粘砂、气孔、砂眼、裂纹等铸造缺陷,铸造表面平整度较高,经测量检验冷却壁长宽高尺寸及管口、螺栓孔定位尺寸偏差为±3 mm(技术要求公差为±5 mm),比粘土砂铸造尺寸偏差缩小了±5 mm。经通球、打压试验:冷却壁成品的蛇形管通Ф24.7 mm验收木球顺畅无阻,进行1.5 MPa规定水压下试验20 min(技术要求时间为15 min),不渗水、泄压。此次为2#高炉中修共铸造球铁冷却壁222块,一次铸造合格率达96%,冷却壁基体球化率均大于80%,各项指标符合高炉设备安装及使用的技术要求。

6 结束语

在此次树脂砂铸造球铁冷却壁的生产实践中,优化后的工艺参数和关键工序积累的自硬砂铸造经验,可供类似结构及材质的铸件铸造时作为直接参考,同时对不同材质冷却壁及其它结构尺寸复杂铸件的树脂砂制造也具有很高的借鉴价值,拓宽了天铁在周边铸件市场的业务范围,增强了企业竞争力。

[1] 姚青,陈文斌,李俊峰.呋喃树脂砂在铸造生产中的应用及质量控制[J].铸造,2007(2):206-210.

[2] 韩晓峰.铸造生产与工艺工装设计[M].长沙:中南大学出版社,2010.

《天津冶金》编辑部关于版权的声明

本刊已许可中国学术期刊(光盘版)电子杂志社在中国知网及其系列数据库产品中以数字化方式复制、汇编、发行、信息网络传播本刊全文。该社著作权使用费与本刊稿酬一并支付。作者向本刊提交文章发表的行为即视为同意我社上述声明。

Application of Self-hardening Resin Sand to Ductile Iron Cooling Stave Casting

ZHAO Li-ping

(Mechanical Installation and Maintenance Department of Tianjin Tiantie Metallurgy Group,She County, Hebei Province 056404,China)

The paper analyzes the characteristic of the casting process of self-hardening resin sand.On basis of original clay sand casting process,advanced self-hardening sand technique is adopted to cast and produce cooling staves and the process parameters of critical processes are optimized such as wood mould fabrication and sand dosing,shaping and casting.The dimension precision and external quality of cooling stave are substantially improved and the operation requirements of blast furnace met.

self-hardening resin sand;cooling stave;casting

10.3969/j.issn.1006-110X.2014.06.010

2014-06-10

2014-06-28

赵丽萍(1983—),女,主要从事冶金机械铸造技术管理工作。