打捆压实液压系统故障原因分析与改进

2014-05-15李跃

李跃

(天津天铁冶金集团棒线厂,河北涉县056404)

打捆压实液压系统故障原因分析与改进

李跃

(天津天铁冶金集团棒线厂,河北涉县056404)

针对高速线材自动打捆压实液压系统故障,分析了其产生原因,通过改进过滤系统、加强系统维护、加强油品污染监控和现场监控等措施,有效地降低了备件费用消耗,提高了设备完好率,为高线的高产和稳产提供了设备保障。

液压系统;故障;分析;改进

1 引言

盘卷自动打包是高速线材生产线一道重要生产工序,其压实系统是对盘卷进行压实、保压操作,为打包做好相应准备,天铁棒线厂盘卷打包设备采用瑞士进口森德斯厂生产的PCH-4KNB/4600自动打捆机。2012年投产至今,连续多次出现液压系统故障,其中故障停机最长时间连续停产96 h,严重制约了正常生产。为此对运行中出现的压实系统不自锁、无退回、减速退回不到初始位等故障现象进行了分析和探讨,通过改进细化日常维护措施,改善了液压系统运行环境,消除了故障现象。

2 压实液压系统动作过程和控制原理

2.1 动作过程

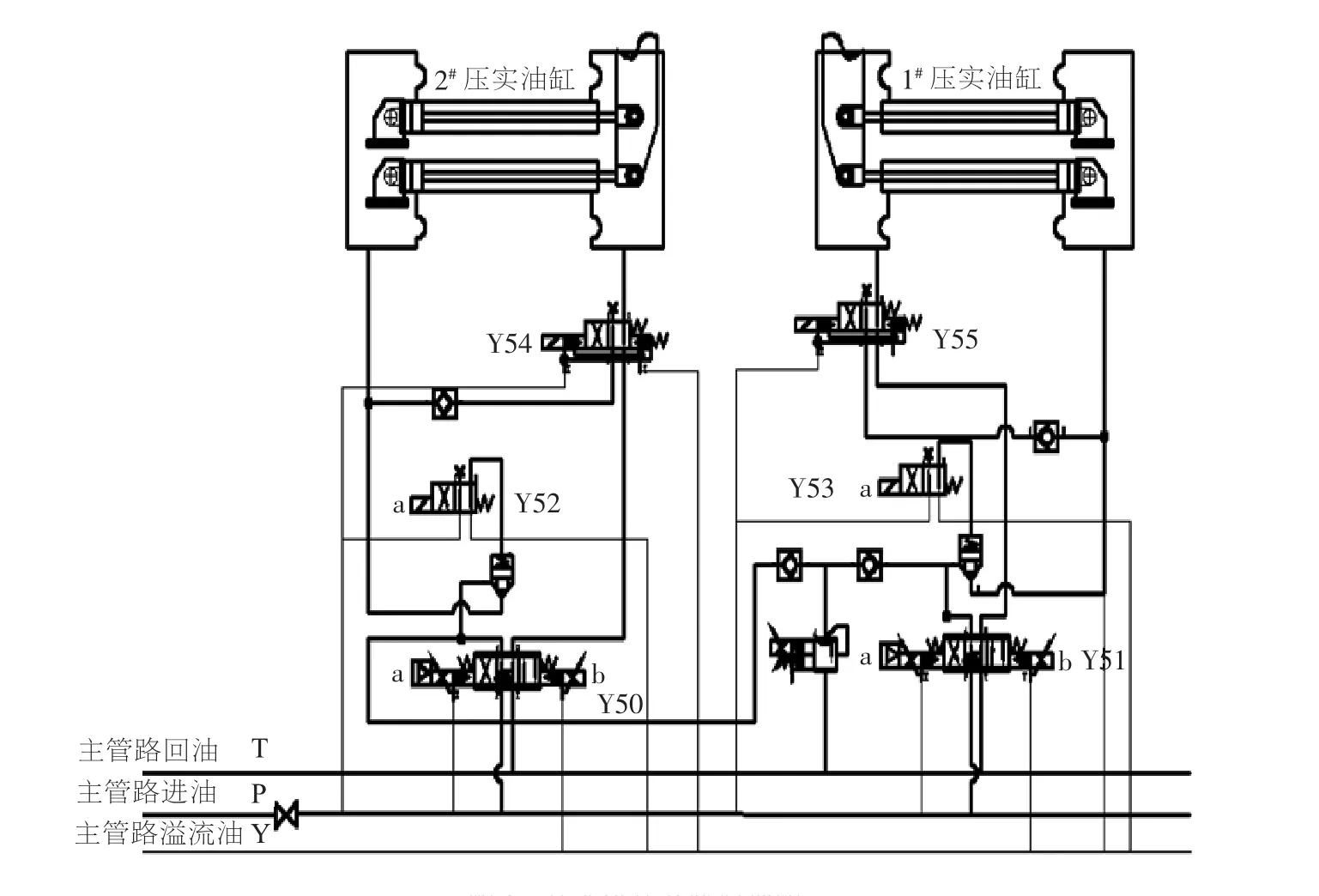

压实系统由2组压实油缸相对运动完成压实工艺,其动作过程如下:系统接收打包信号,压实油缸从初始位开始快速移动完成快速压实动作,待低速限位开关感应信号后低速压实,当压实压力达到系统要求后锁紧、保压,开始送线、打包,然后快速退回,减速回到初始位,整个压实、打包过程完毕。2.2 液压控制原理

两组压实缸液压控制原理完全一致,以下分析全部以图1左侧液压缸为例(见图1)。

(1)快速压实,电磁铁Y50b、Y54a得电,使得比例换向阀Y50右位接入系统,电液换向阀Y54左位接入系统,插装阀Y52控制盖板换向阀右位接入系统,比例溢流阀Y56控制压实系统工作压力。P油经阀Y50、插装阀Y52到液压缸无杆腔,有杆腔的油液由阀Y54、单向阀V50直接进入液压缸无杆腔,形成差动连接,实现油缸快速压实。从原理上分析,液压缸速度由比例换向阀Y50所获得电压信号大小控制,快速压实动作通过电液换向阀Y54和单向阀V50形成差动回路实现,插装阀Y52控制P油进入无杆腔通道为打开状态。

(2)低速压实,电磁铁Y50b得电,使得比例换向阀Y50右位接入系统,电液换向阀Y54右位接入系统,插装阀Y52控制盖板换向阀右位接入系统。P油经阀Y50、插装阀Y52到液压缸无杆腔,有杆腔的油液由阀Y54、阀Y50直接回到T回路,低速压实完成。从原理上分析,低速压实动作通过电液换向阀Y54换向取消差动回路,插装阀Y52控制P油进入无杆腔通道为打开状态。

(3)自锁、保压 ,电磁铁Y52a得电,使得比例换向阀Y50中位接入系统,电液换向阀Y54右位接入系统,插装阀Y52控制盖板换向阀左位接入系统。阀Y50中位机能为“Y”型,P油口关闭,AB两腔与T回路接通,插装阀Y52关闭液压缸无杆腔压力油与T回路通道,实现自锁、保压。从原理上分析,插装阀Y52控制无杆腔与T回路通道为关闭状态,无杆腔内部形成封闭空间,使油液无法回到T回路,达到自锁、保压目的。

(4)快速退回和减速到达初始位。电磁铁Y50a得电,使得比例换向阀Y50左位接入系统,电液换向阀Y54右位接入系统,插装阀Y52控制盖板换向阀右位接入系统。P油经阀Y50、阀Y54到液压缸有杆腔,无杆腔的油液由插装阀Y52、阀Y50回到T回路。从原理上分析,液压缸退回速度由比例换向阀Y50所获得电压信号大小控制,插装阀Y52控制无杆腔油液通道退回为打开状态。

图1 压实液压系统原理图

3 压实液压系统故障原因分析

3.1 液压系统无自锁原因分析

液压系统在锁紧、保压过程中,压实油缸缓慢自动后退,导致打包工序无法进行。通过排查后将插装阀Y52控制盖板电磁换向阀清洗后回装,故障解除。造成系统无自锁原因为:由液压控制原理可知,系统自锁、保压功能只通过插装阀Y52进行控制,则判断阀Y52控制盖板换向阀左位没有完全接入系统,引起液压系统无自锁。在装控制盖板电磁换向阀仅为6通径,插装阀主阀芯通径为32通径,当油液中颗粒进入阀后首先滞留在6通径先导阀芯上,造成阀芯移动阻力增大,电磁线圈产生的作用力推动阀芯未到正常工作位置,先导阀右位仍然部分接入系统,无杆腔内部无法形成封闭空间,使油液通过插装阀Y52泄漏回到T回路,导致系统无法自锁保压。

3.2 压实系统无退回动作原因分析

在压实过程中压实油缸只能向前移动,却无法退回。由液压控制原理排查后清洗Y50阀后故障没有解除,再将阀Y52电磁换向阀清洗后回装,故障立即解除,造成该故障原因有两个方面:

(1)压实油缸退回由比例换向阀Y50控制,阀Y50阀芯卡阻时系统给定的电压信号产生的作用力小于阀芯移动阻力,无法推动阀Y50阀芯左位进入系统,导致P油无法进入油缸有杆腔,压实油缸无后退动作。

(2)在锁紧、保压过程结束后插装阀 Y52失电,先导阀阀芯出现卡阻导致复位弹簧无法将阀芯复位,此时相当于插装阀Y52一直得电,油缸仍然处于自锁、保压状态,无杆腔油液无法回到油箱,导致回油压力与P油相等,压实油缸无法后退。

3.3 压实系统无法退至初始位原因分析

远程操作压实油缸退回时比正常速度慢,无法退至初始位,使用故障检测按钮进行检测时压实油缸能够退回到初始位。压实系统退回时速度仅由比例换向阀Y50所获得电压信号大小控制,其控制电压信号范围为±10 V,现场正常时设点至为-6 V,将其控制电压由原来-6 V改为-10 V,与增大电压前比较退回距离虽远些,但未退回至初始位。现场对比例换向阀Y50先导阀进行清洗,回装后故障没有解除,更换比例换向阀Y50新备件后恢复正常。

故障原因为比例换向阀Y50可以根据系统给定任意一个开度调整阀口,由此控制通过流量的大小调节油缸运行速度。该阀的开度是由比例电磁铁直接根据系统设定电压值比例控制,程序控制设定-6 V电压值产生阀芯作用力是定值,当阀芯出现卡阻导致阀芯运动阻力增大,推动阀芯的合力就会减小,则相应阀芯开度减小,当到达压实油缸减速位置时,程序设定电压值由原来的-6 V降到-2 V,产生作用力就无法推动阀芯运动,此时阀芯开度为零,压实油缸进入减速位置惯性运行后停止,无法到达初始位。虽然现场使用清洗剂清洗比例换向阀Y50,由于现场环境粉尘多,清洗过程很容易将粉尘、颗粒带入阀芯中,而且无法排除由于安装过程带入污染物造成二次污染,致使杂质进入比例换向阀相对运动部件之间的配合间隙,会划伤配合表面,严重时会造成阀芯卡阻、失灵液压故障。更换比例换向阀后Y50新备件故障解除,进一步证明了以上分析。

除去以上3种故障原因复杂液压故障外,现场实际运行过程中经常出现压实油缸无压实动作、运行速度慢、无快速压实等相对简单液压故障,分析故障原因发现全部由于油液中污染物或检修过程中带入固体颗粒进入液压阀,阀芯与阀体配合间隙和空口,导致液压元件使用寿命严重缩短,当固体颗粒直径大于或接近配合间隙时就会造成阀芯卡阻、设备失灵故障。

4 改进措施及产生的效果

通过对液压油液系统污染物来源采取相应控制措施,保证系统油液清洁度达到NAS7级精度以上,达到液压系统清洁度与关键元件耐污染度动态平衡,确保元件的使用寿命和可靠性。

4.1 过滤系统改进

(1)提高循环过滤精度,将过滤器内滤芯过滤精度由原来20 μm提高到10 μm。

(2)缩短滤芯更换周期,将回油滤芯和循环滤芯更换周期由12个月改为4个月,定期更换。

4.2 加强系统维护

(1)检修作业时必须专业技术人员现场指导,防止违章操作或工作疏忽造成氧化铁皮、粉尘进入液压系统。

(2)补新油时必须使用过滤精度为5μ加油小车进行过滤,防止新液压油内含有污染物进入液压系统中。

(3)借助2年一次的设备大修将液压站油箱全面清洗,清除油箱内部的杂质,并更换同一牌号的液压油。

4.3 加强油品污染监控

(1)增加油品定期化验次数,由原来利用设备润滑月每年化验1次改为每年3次,发现不达标及时采取相应措施。

(2)增加油液取样点,由原来只对油箱油液取样基础上增加对油泵出口、回油滤芯前、循环滤芯后3处取样点,通过取样化验可知进入系统中油液、系统运行后油液、循环过滤后油液清洁度指标是否达标。

4.4 加强现场监控

(1)每班定期检查液压系统油温并做好记录,发现油温突然升高及时排查,防止由于油液中杂质、颗粒造成液压阀泄漏和密封件磨损等故障停机。

(2)定期检查循环滤芯前后压差值,发现差值过多或达到报警值及时更换滤芯。

5 结束语

严格执行改进措施,始终控制液压系统油液清洁度在NAS7级以上后,两年来液压系统运行良好,未出现一次液压系统故障,年均节约备件成本约10万元/年左右,减少故障停机时间200 h/年左右,为我厂高速线材生产奠定了坚实的设备基础。

[1]王积伟.液压传动[M].北京:机械工业出版社,2007.

Analysis on Fault Cause of Tying and Compacting Hydraulic System and Improvement

LI Yue

(Bar Rolling Mill,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

The author analyzes the causes for the fault at automatic tying and compacting hydraulic system at high speed wire rod mill.The consumption of spare parts is effectively lowered and equipment soundness improved by means of improving filtering system,enhancing system maintenance and strengthening oil pollution monitoring and site supervision,providing equipment guarantee for high and stable production at the mill.

hydraulic system;fault;analysis;improvement

10.3969/j.issn.1006-110X.2014.06.016

2014-07-04

2014-07-28

李跃(1986—),男,主要从事设备管理工作。