天铁烧结烟气脱硫生产实践

2014-05-12凌忠敏

凌忠敏

(天津天铁冶金集团第二炼铁厂,河北涉县056404)

天铁烧结烟气脱硫生产实践

凌忠敏

(天津天铁冶金集团第二炼铁厂,河北涉县056404)

针对天铁第二炼铁厂烧结烟气脱硫系统喷嘴堵塞、雾化率不高,影响烧结烟气处理效果的问题,通过更换喷嘴、完善控制系统、优化生石灰配加量等措施,使系统实际脱硫效率大于94%,年可减少SO2排放量9 000余吨,烟气出口SO2排放浓度达到国家环保要求,大幅度降低了烧结烟气对周边环境的危害。

烟气脱硫;烧结;环保;石灰石膏湿法脱硫

1 引言

天津天铁冶金集团有限公司第二炼铁厂拥有一条350 m2烧结机生产线,采用抽风烧结技术,年生产烧结矿400万t。公司注重环境保护,严格遵守国家环境保护相关法律,按照相关政策要求,积极投入,配套了烧结烟气脱硫系统,加强对烧结烟气脱硫处理和污染物排放的控制。在实际生产中,该系统经常发生喷嘴堵塞、雾化率不高、吸收剂吸收效率较低等问题,严重影响对烧结烟气的处理效果。第二炼铁厂针对此问题,结合烧结烟气实际特点和脱硫系统运转情况,积极改进,妥善处置,很好地解决了该问题。

2 第二炼铁厂烧结烟气的特点

第二炼铁厂烧结生产使用的混合料种类多,混匀料配比变化较为频繁,燃料产地分布较广,造成烧结烟气与其它厂的烟气既有共性,又有其自身特点[1]:

2.1 烟气量大,粉尘量大,含湿量大

据计算,第二炼铁厂正常生产情况下,每生产1 t烧结矿约产生4 200 m3的烟气,含尘量一般在80~100 mg/m3左右。

2.2 烟气温度较低,氧含量高

第二炼铁厂烟气温度波动范围一般在140~200℃,O2浓度在15%左右。

2.3 含有腐蚀性气体

在点火及烧结过程中,均产生一定量的SOx、NOx、HCI、HF、H2S等,这些物质遇水后会形成酸,对环境造成污染。

2.4 SO2浓度较低

由于第二炼铁厂使用原燃料品种繁多,因此,烧结烟气SO2含量波动较大,一般在800~1 500 mg/m3,但由于烟气量大,所以排放总量大。

3 烧结烟气湿法脱硫系统

3.1 石灰-石膏湿法脱硫工艺原理

天津天铁冶金集团第二炼铁厂烧结烟气脱硫系统采用石灰-石膏湿法脱硫工艺,该工艺是将生石灰加入水中形成石灰乳,再通过喷淋装置使石灰乳液中的Ca(OH)2与烧结烟气中的SO2进行化学反应,进而将SO2吸收脱除,最终产物为石膏。整个系统的工艺过程可分为吸收、溶解、中和、氧化、结晶五部分,原理如下[2]:

吸收:

3.2 石灰-石膏湿法脱硫工艺

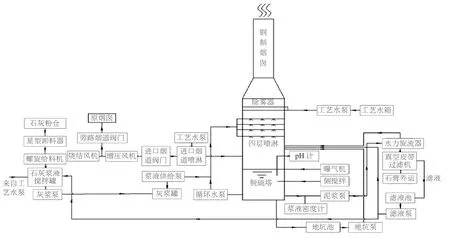

3.2.1 石灰-石膏湿法脱硫工艺流程组成

第二炼铁厂烧结烟气脱硫工程系统按硬件设施可分为六大系统,包括脱硫塔系统、烟气系统、石灰浆液制备系统、脱硫副产物处理系统、电气及自动控制系统、公辅系统和废水处理系统。按功能流程可分为烟气气路、脱硫水路、石灰浆液水路、脱硫副产物处理和脱硫废水处理五大流程,见图1。

图1 烟气脱硫系统工艺流程图

3.2.2 烧结烟气处理

烟气脱硫系统烟气处理流程是在引风机和烟道合适位置开三通,经过电除尘后的烧结烟气由三通出口经增压风机汇合进入脱硫塔,烟气自下而上流动,脱硫剂自上而下喷射,在喷淋段发生剧烈气液逆流接触,进行充分的传质、传热反应,使脱硫效率达90%以上,脱硫后的烟气以一定的速度流经除雾器的弯曲通道,烟气被快速、连续改变运动方向,在离心力和惯性的作用下,烟气内的雾滴撞击到除雾器叶片上,被捕集下来,雾滴汇集形成水流,在重力的作用下,下落至浆液段内,实现了气液分离,使得烟气含水量<75 mg/Nm3后,分离后的废气由脱硫塔上部烟囱排入大气。

3.2.3 脱硫副产物的处理

第二炼铁厂烟气脱硫系统副产物处理流程为:脱硫塔→石膏浆液泵→水力旋流站→真空皮带过滤机→石膏外运。

烧结烟气中的SO2和脱硫剂经过化学反应后形成的脱硫浆液,经过曝气装置氧化,使亚硫酸钙氧化为硫酸钙。亚硫酸钙的氧化和石膏的结晶主要在脱硫塔底部反应段进行。氧化后的脱硫浆液经石膏浆液泵送入水力旋流器,浓缩后进入真空皮带过滤机,形成脱硫石膏滤饼,含水率≤15%。

第二炼铁厂烟气脱硫系统生产的脱硫副产物,其主要成分与天然石膏相同,均为二水硫酸钙晶体CaSO4·2H2O,呈粉末状,颗粒直径主要集中在30~50 mm。脱硫石膏主要成分除CaSO4·2H2O外,还包括未完全反应的CaSO3、少量的Ca(OH)2及其它杂质(主要来源于烟气中的烟尘及脱硫剂中的杂质),因此,有时会呈黄白色或灰褐色,见图2。

图2 脱硫副产物

3.2.4 烟气脱硫系统设备性能参数

表1为第二炼铁厂烧结烟气脱硫项目主要性能参数,该设备投产后,运行稳定,各项设备参数达到设计要求,可满足第二炼铁厂烧结烟气脱硫项目的需要。

表1 脱硫设备性能参数

4 烧结烟气脱硫系统优化

第二炼铁厂烧结烟气脱硫系统于2013年9月10日建成,在试运行阶段,设备运行基本正常,但也存在较多问题,比较突出的有喷嘴堵塞、雾化率不高、吸收剂吸收效率较低等,严重影响对烧结烟气的处理效果。第二炼铁厂对此进行了大量攻关工作,不断优化系统设备和参数,突出效益性和实用性,取得了较好的效果。

4.1 脱硫塔喷淋段改进

脱硫塔喷淋段是决定脱硫效果的重要部分,是脱硫工艺的关键环节,因此,针对喷淋段进行了如下改进:

4.1.1 更换喷嘴为涡流式喷嘴

这种喷嘴既可输送大颗粒浆液,又能提高雾化效果,更有利于烧结烟气与脱硫浆液的接触反应。该喷嘴的特点是在较低的压降下可使喷出的浆液喷射角度精确且雾化效果好,提高了浆液的喷淋速率,同时,可有效避免阻塞现象,既保证了运行的稳定性,又提高了使用寿命。

4.1.2 优化系统控制系统

烧结主抽负压变化会影响混合料烧结过程,负压的变化将影响烧结烟气SO2浓度,而SO2浓度变化将影响脱硫浆液的使用量,因此,对控制系统进行优化,使其可以根据烧结主抽负压的变化调整脱硫浆液喷洒量,使液气比在5~6 L/m3之间,既保证了脱硫效果,又有利于脱硫浆液的高效利用。

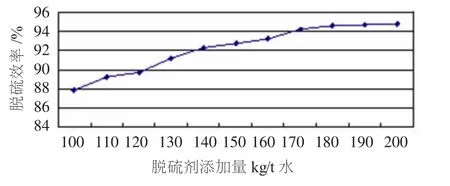

4.2 脱硫剂配加量优化

脱硫剂的添加量直接关系到脱硫系统的脱硫效果。脱硫剂添加量过小,会导致烧结烟气SO2不能很好地被收受,达不到脱硫效果;脱硫剂添加过多,会导致资源浪费,也不利于脱硫浆液雾化,而且容易堵塞喷嘴,影响正常生产。为优化脱硫剂添加量,选定常用的主抽压力12 000 Pa为不变量,根据不同脱硫剂配加量观察脱硫效果变化。如图3所示,可以看出,脱硫浆液密度在1 180 kg/m3以上,脱硫效果基本不变,达到94%以上,因此,最终确定最佳脱硫剂添加量为每吨水180 kg生石灰。

图3 脱硫剂添加量与脱硫效率关系图

5 烟气脱硫系统运行效果

第二炼铁厂为了更加真实、有效地评价该烟气脱硫系统的脱硫效果,邀请了国家环境监察管理部门做出权威评价,同时在系统钢制烟囱顶端安装CEMS在线烟气监测仪,时刻监测排放烟气中SO2含量,监测系统脱硫效果。

5.1 检测结果

5.1.1 环境权威监测部门(第三方)检测结果

环境监测部门分别对烧结烟气脱硫系统进口和出口废气进行了时段检测,检验该系统的实际脱硫效果,检测结果见表2、表3。

经过检测,烧结机烟气经过烟气脱硫系统后,烟气出口SO2排放浓度最高为86 mg/m3,脱硫效率为94.7%,符合《钢铁工业大气污染物排放标准》要求。

5.1.2 烟气脱硫系统在线监测结果

烟气脱硫系统在线监测是通过在脱硫系统烟气出口安装在线监测设备,可实时检测脱硫后废气的SO2含量。表4为2013-12-01—10期间烧结烟气脱硫系统在线监测数据。

表2 烟气进口废气检测结果

表3 烟气出口废气检测结果

表4 2013-12月01—10期间在线监测结果

5.2 结果分析

分析表4可以看出:

在本区间内该系统最高脱硫效率为98.03%,最低为92.02%,平均为94.09%,与第三方检测数据相近,表明该系统脱硫效果突出,运行稳定可靠。

烟气进口SO2浓度标准差较大,表明实际生产过程中,烟气负荷变化大,而脱硫效率标准差较小,为0.016%,表明该系统的烟气负荷适应性较好。

在线监测数据和国家环境权威部门测量结果偏差不大,且都在94%以上,表明数据重复性良好,系统脱硫效率较高、运行稳定。

以年运行7 920 h计算,该系统脱硫效率为94.7%,投产前SO2排放量9 962 t/a,投产后年度SO2排放532 t,减少SO2排放量9 430 t/a。

6 结束语

该套烧结机烟气脱硫系统是第二炼铁厂在综合自身原材料优势和生产特点基础上建立起来的,具有脱硫效率高、占地面积小、操作简单、负荷适应性好、副产物价值高等特点。投入使用后,该系统出现喷嘴堵塞、雾化率不高、吸收剂吸收效率较低等问题,第二炼铁厂通过攻关措施,更换喷嘴、完善控制系统、优化生石灰配加量等措施,很好地解决了上述问题。经检测,系统实际脱硫效率大于94%,年可减少SO2排放量9 000余吨,烟气出口SO2排放浓度达到国家相关环保规定要求,大幅度降低了烧结烟气对周边环境的危害,体现了天铁冶金集团“和谐生产”的发展理念。

[1] 翁庆强.烟气脱硫技术在烧结中的应用分析 [J].四川冶金,2011,33(1):2.

[2] 罗海中,曾少雁.海水脱硫和石灰石-石膏湿法烟气脱硫工艺比较[J].企业技术开发,2010,29(15):8.

Practice of Sintering Fume Desulphurization in Tiantie

LING Zhong-min

(Iron-making Plant 2,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

In order to solve the problems of bad fume treatment effect caused by nozzle clogging and low atomizing rate at the sintering fume desulphurization system of Tiantie Iron-making Plant 2,measures are taken of replacing nozzles,improving control system and optimizing quicklime addition.The actual desulphurization rate of the system is greater than 94%.The emission of sulfur dioxide can be reduced by over 9 000 t per year and its emission concentration at fume outtake meets national environmental protection requirement.The harm which sintering fume gives to the surrounding environment is substantially reduced.

fume desulphurization;sintering;environmental protection;lime paste wet method desulphurization

10.3969/j.issn.1006-110X.2014.06.022

2014-06-25

2014-07-10

凌忠敏(1970—),男,工程师,主要从事高炉冶炼工作。