仅用一个开关的组合机床钻深孔PLC控制系统

2014-05-11何荣

何 荣

(桂林理工大学 南宁分校,南宁 530001)

仅用一个开关的组合机床钻深孔PLC控制系统

何 荣

(桂林理工大学 南宁分校,南宁 530001)

0 引言

孔深与孔径比大于或等于5的孔通常称为深孔,在内燃机零件如缸盖、缸体和连杆等大批量加工中常常遇到在组合机床上钻深孔的问题,解决钻深孔问题的关键是排屑和钻头的冷却。目前钻深孔的PLC控制系统有两种,一种是触发快进转工进的行程开关采用活动当铁。这就需要在滑台和动力头上安装上特殊的专用机构,使工进时活动挡块能够后移一个工进行程的距离,以实现多次分级进给。当工作循环完成并快退时,另一块电磁铁控制的活动挡铁又要随滑台快退并拨动活动挡铁回初始位置。这样的机械结构比较复杂,不能直接应用标准滑台和动力头,而且要额外增加四五个行程开关,接线和调整比较麻烦。另一种PLC控制系统采用在滑台上固定的挡铁,来触发快进转工进的行程开关。其缺点是每次进给的工进起点位置相同,导致第二次工进起,每次都有一段等于之前每次工进钻深累计值的无效空行程,效率太低。为了克服现有PLC控制系统的上述缺点,本文提出下文所述的一种新的组合机床钻深孔进给PLC控制系统。

1 深孔钻削的工艺特点及对控制系统的要求

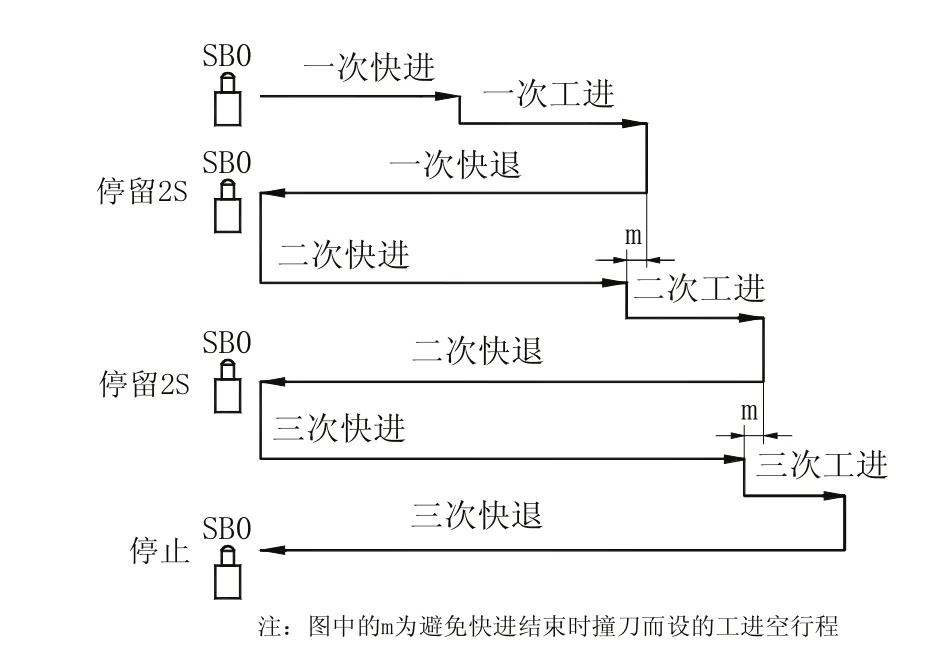

图1 钻深孔工作循环图

深孔钻削的工艺特点是钻头在封闭的孔内切削零件,切屑排除困难,容易堵塞,而且钻头容易发热而导致寿命降低。为了实现定期排屑和定期冷却钻头,要求控制系统能够实现钻头分级多次进给和多次退出。此外,钻削时孔深逐渐增加,工件钻孔部位的温度会逐渐升高,而且不容易散热,导致钻头的温度也随着孔深的增加而逐渐升高。为避免钻头过热,每级工进深度应逐级减少。为满足这些要求,给出了图1所示的钻深孔工作循环图。图中,驱动钻头快进、工进和快退的机构采用进给速度比较稳定(相对液压和气压传而言)动的机械滑台,驱动钻头旋转的机构是机械动力头。图中的m为钻孔工艺和控制系统设计时要考虑的切入量(为了避免快进结束时发生撞刀所需的空工进行程)。此外,除了最后一次快退外,每次快退至原位后,都停留2秒钟,目的之一是避免控制快速进给电机的正转接触器和反转接触器同时断电和得电,以致产生触点竞争而导致电机短路烧毁,之二是使钻头在切削液的喷淋下能充分冷却。

本控制系统的每次快进、工进的行程按时间控制,为了确定控制这些工步行程的定时器设定值,需要按以下公式下计算这些工步的行程量。而每次快退不必按时间控制行程量,只需控制工进行程的定时器给出每次快退的启动信号即可,快退后停留或停止由原位开关SB0发信号控制。

1.1 快进工进行程的计算

L一次快进=钻头钻尖至待钻孔端面的距离-切入量m

L一次工进=一次工进钻入工件的深度

L后续i次快进=Li-1次快退-m

L后续i次工进=后续i次工进钻入工件的深度

上述每次工进的钻入深度由工艺专业人员根据工件材料、孔深、孔径和钻孔工艺确定。

1.2 定时器设定值K的计算

控制快进快退行程定时器的设定值

控制工进行程定时器的设定值

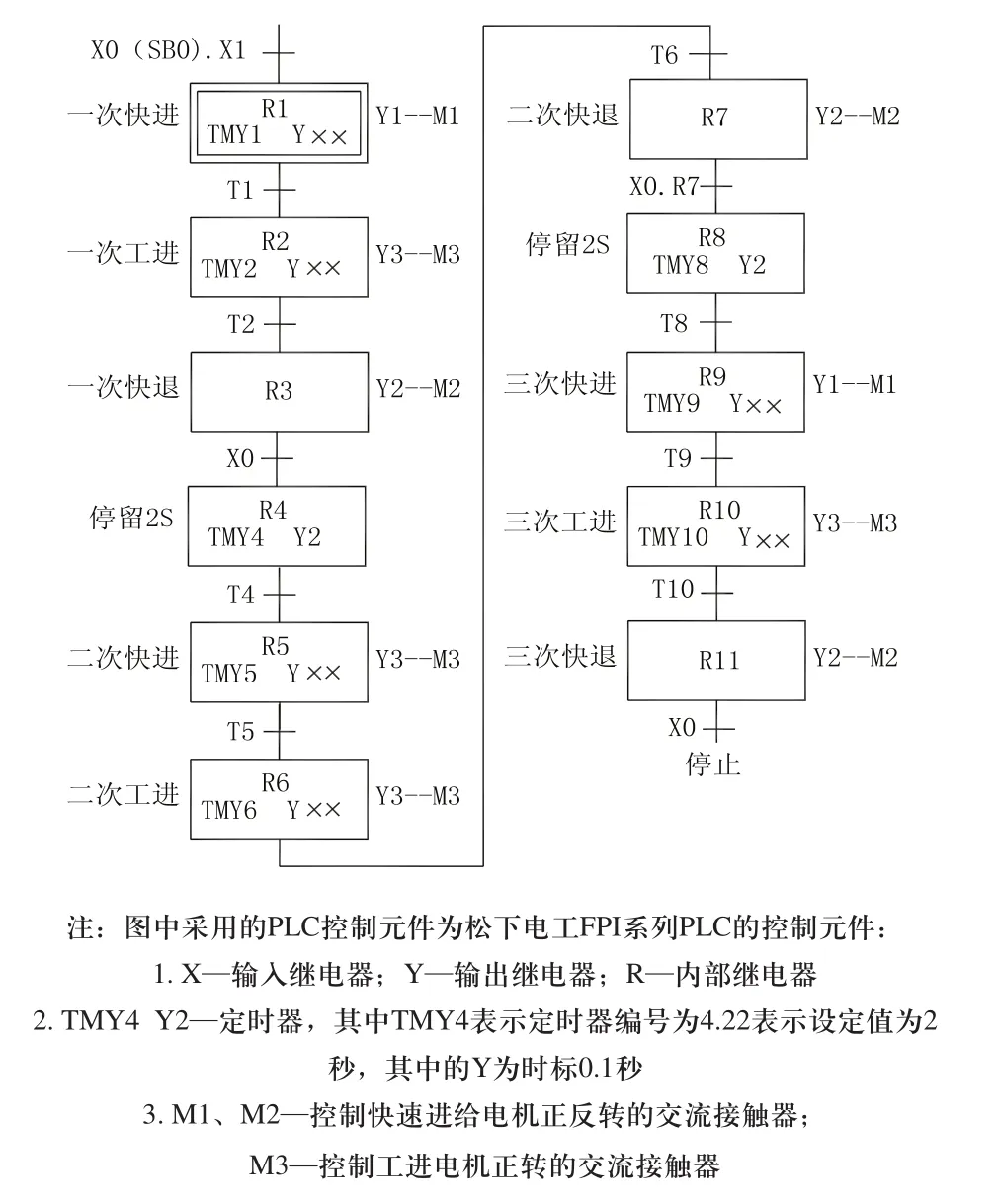

2 控制系统顺序功能流程图

图2 控制系统功能流程图

控制系统顺序功能流程图如图2所示,X0(SB0为原位开关信号,X1 为组合机床夹具的夹紧信号。X0和X1的“与”信号作为控制系统的启动信号,以确保滑台必须在原位才能启动。启动后,每次快进和工进都由内部继电器和定时器其控制。由于定时器在其输入信号保持时间等于或大于定时器设定时间的条件下才能正常工作,所以要采用内部继电器的自保信号作为定时器的输入信号。每次快退的控制信号只用内部继电器的自保信号控制即可。快退结束时,为了保证钻头能充分冷却,采用设定时间为2秒的定时器来控制停留时间。由于每个控制停留的定时器分布在不同的工步,并控制不同次序的快进,为了区别不同工步的停留,每个停留定时器的输入信号应各有区别。所以图中的一次停留定时器输入信号为X0,二次停留定时器输入信号为“与”信号X0.R7。控制系统工作循环结束后的停止控制信号也应与前两次停留的信号相区别,所以最终停止的控制信号为“与”信号X0.R11。

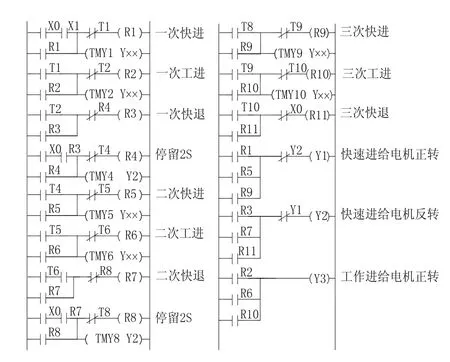

3 PLC控制系统梯形图

图3 PLC控制系统梯形图

PLC控制系统梯形图如3所示,每次快进和工进的时间由不同设定值(图中不标具体数值,只用XX表示)的定时器和相应的内部继电器控制,每次快退则由工进定时器的输出信号及相应的内部继电器控制。以一次快进、一次工进、一次快退、停留四个工步为例说明时间步进式的控制原理。在控制系统处于原位状态时,原位开关X0闭合,此时若机床发出工件夹紧信号X1,则内部继电器R1得电自锁,定时器TMY1开始计时,R1的常开触点接通输出继电器Y1,启动快速进给电机启动正转,一次快进开始。当TMY1计时到设定值时输出信号,其常开触点T1使内部继电器R2得电自锁,R2的常开触点接通输出继电器Y3,启动工作进给电机,开始一次工进。在定时器TMY2开始计时的同时。TMY1常闭触点的断开比其常开触点闭合滞后一个PLC扫描周期(R4和R8的常闭触点断开亦比其常开触点闭合滞后一个PLC扫描周期), 即TMY1在其输出信号后经过一个扫描周期便停止计时,R1的线圈随之同时断电。一个扫描周期的时间可以忽略不计,这样R1的得电时间恰好等于TMY1的设定时间,即一次快进的时间。其他的每次快进和工进的控制原理与此相同。每次工进完成后,控制工进时间的定时的器输出常开触点接通内部继电器R3、R7得电并使它们自锁,随之启动快速进给电机反转实现快退。快退到原位时触动原位开关X0,使控制快退的R3、R7断电,即令快速进给电机停止后停留2秒钟。最后一次快退是由定时器TMY10的输出信号启动,原位开关X0控制停止,使工作循环结束。至于工作进给电机,则是用每一次工进时相应的内部继电器R2、R6、R10控制启动,当每一次工进结束时,R2、R6、R10断电而令其停止。

4 结论

本控制系统经过调试验证,符合设计要求,运行可靠。其特点是:1)简单实用,仅使用机床上的原位开关。每次快进、工进的行程由定时器的设定时间控制,每次快进、工进、快退的工步动作转换由控制工进的定时器输出信号启动,由原位开关控制停留或停止。实用是指不仅能实现目前通用的多次分级进给和多次快退的控制方法,而且采用每次工进行程逐次减少和快退后停留的控制方式能避免钻头过热而提高寿命,并确保快速进给电机的安全运行;2)应用时,宜选用机械传动的机械滑台式组合机床,以保证进给速度稳定,从而提高按时间控制进给量的精度。

[1]宋现春,马宝林.采用PLC改造深孔钻床[J].组合机床与自动化加工技术.1995(7):21-23.

[2]张宜钢,李鸣,杨志麟,凌仁宏.全自动环形饲料模深孔钻机PLC控制技术[J].电机电器技术,1998(2):19-22.

[3]熊幸明.PLC在深孔钻床控制中的应用[J].组合机床与自动化加工技术,2001(5):34-35.

[4]陈德山.PLC在专用数控深孔钻床中的应用. 淮海工学院学报.1999(4):11-14.

[5]金同庆.钻深孔机床PLC控制系统的设计[J].机电一体化.机械工人冷加工.2006(10):67-68.

[6]侯正坤,盛洪斌.PLC在深孔钻机床控制电路中的应用[J].一重技术.2008(2):88-89.

[7]王秋菊.钻深孔液压系统电气控制的技术改造设计[J].液压气动与密封.2012(4):64-66.

[8]何国金.可编程序控制器原理及应用技术[Z].广西大学讲义.2005.

[9]田瑞庭.可编程序控制器应用技术[M].机械工业出版社.1994.

[10]汪晓光,王艳丹,孙晓英.可编程序控制器原理及应用[M].机械工业出版社.2001.

PLC control system for drilling deep hole on modular machine tool only using one switch

HE Rong

对现有钻深孔工艺及控制系统进行了研究,针对存在的问题:1)要在组合机床上附加复杂的活动档铁专用机构和几个行程开关,很麻烦;2)采用固定的动作转换当铁,导致每次工进都增加一段等于之前每次钻深累加值的无效工进行程,效率很低。提出了一种仅用一个开关的组合机床钻深孔PLC控制系统。该系统仅使用机床上的原位开关。滑台每次快进和工进的行程及二者动作的转换采用定时器控制。每次快退由控制工进的定时器输出信号启动,停留(2秒)或停止由原位开关控制。

组合机床;钻深孔;进给;PLC控制

何荣(1968 -),男,广西玉林人,学士,实验师,研究方向为工业自动化。

TP273

A

1009-0134(2014)06(上)-0151-03

10.3969/j.issn.1009-0134.2014.06(上).43

2014-03-27